一种真空密封结构的制作方法

1.本实用新型涉及一种真空密封结构,具体涉及一种燕尾槽(也称梯形槽)真空密封结构,属于真空技术领域。

背景技术:

2.在真空密封结构设计中,经常采用燕尾槽内放入o形橡胶圈来密封真空,这种真空密封结构,由于燕尾槽开口宽度尺寸略小于o形橡胶圈截面直径,使得o形橡胶圈不会在设备拆装过程中掉出真空密封槽。

3.o形橡胶圈在使用时被压入燕尾槽且与燕尾槽开口表面平齐,其截面被压变形为四角为圆角的梯形,经过一段时间后o形橡胶圈发生一定的永久变形,其截面接近燕尾槽截面,此时取出o形橡胶圈会很困难,经常需要损坏o形橡胶圈才可将其取出,有时也会因为使用尖锐工具取密封圈而划伤燕尾槽底部真空密封面。。

4.综上,现有技术存在的问题是:第一、燕尾槽内的o形橡胶圈经常不能重复使用,造成设备维护成本很大:首先是大尺寸o形橡胶圈制作成本大,一些大型真空设备比如大型粒子回旋加速器主真空室密封用的o形橡胶圈直径都在几米甚至十几米,需要定制,定制价格为几千元至几万元,一旦拆卸损坏,经济损失较大;其次是造成o形橡胶圈备件储备量增加,因现有技术在拆卸o形橡胶圈时极易造成其损坏,故需要增加o形橡胶圈备件储备量,增加了成本。第二、更换o形橡胶圈时还会带来副作用,因燕尾槽内的o形橡胶圈很难取出,经常需要使用金属工具将其挖出或挑出,此过程容易划伤燕尾槽底部真空密封面,导致真空密封漏气。

技术实现要素:

5.本实用新型针对现有技术的不足,提出一种真空密封结构,目的在于解决现有技术o形橡胶圈取出困难,取出过程极易损坏o形橡胶圈,甚至有时划伤燕尾槽底部真空密封面导致真空密封漏气,以及因此造成的大型真空设备维护成本大的问题。

6.本实用新型为解决其技术问题提出以下技术方案:

7.一种真空密封结构,包括a密封盲板、带有真空检漏通气槽的a可拆件、用作真空密封元件的o形橡胶圈、a螺钉、b螺钉、真空室;其特征在于:在a密封盲板的反面、靠近大半径处,周圈设有燕尾槽,该燕尾槽沿着a密封盲板的径向设有内侧面、外侧面和底面,内侧面、外侧面和底面构成的燕尾槽截面为等腰梯形,内侧面和外侧面为燕尾槽等腰梯形的侧边,底面为燕尾槽等腰梯形的底边;燕尾槽设有开口,开口宽度小于底面宽度,o形橡胶圈安放在a密封盲板燕尾槽内,燕尾槽开口小于o形橡胶圈截面直径,a密封盲板任意方向摆放或操作都不会使o形橡胶圈掉出燕尾槽;燕尾槽外侧面向外设有一处或多处下陷结构,即燕尾槽外侧面被去除一段或多段,下陷结构底部为平面,下陷平面上设有螺纹孔,用于连接固定带有真空检漏通气槽的a可拆件,a可拆件通过a螺钉安装固定在a密封盲板下陷结构内,a螺钉穿过a可拆件拧入a密封盲板实现二者的固定连接;b螺钉将上述组装好的组件与真空室连

接固定并将o形橡胶圈压紧,实现了本实用新型真空密封结构的真空密封功能。

8.所述a可拆件的数量与a密封盲板燕尾槽外侧面下陷结构的数量相同,a可拆件设有沉头螺钉孔或台阶孔,用于穿入a螺钉将其固接在a密封盲板燕尾槽外侧面下陷结构内;a可拆件厚度与a密封盲板下陷台阶深度相同;a可拆件内侧面为圆弧形斜面,该面与a密封盲板燕尾槽外侧圆弧斜面重合且尺寸相同。

9.所述带有真空检漏通气槽的a可拆件与a密封盲板下陷平面相贴合的面上设有通槽,氦质谱真空检漏时该槽作为氦气通道,检漏喷出的氦气容易到达等腰梯形燕尾槽底部真空密封面,可方便的实现对该密封面的真空密封检测。

10.在需要取出o形橡胶圈时,松开并取下一组或多组a螺钉,移除对应的a可拆件,则o形橡胶圈外侧面部分区域露出,很容易取出o形橡胶圈,且橡胶圈不会损坏并可反复使用,取出o形橡胶圈过程不会划伤燕尾槽底部密封面。

11.所述真空密封结构还有另一种结构形式,包括b密封盲板、b可拆件、用作真空密封元件的o形橡胶圈、a螺钉、b螺钉、真空室,在b密封盲板的反面、靠近大半径处,周圈设有截面为等腰梯形的燕尾槽,该燕尾槽沿着b密封盲板的径向设有内侧面、外侧面和底面,b密封盲板的燕尾槽内侧面向内一定半径区域去除,形成下陷平面结构,下陷平面上设有螺纹孔,用于连接固定b可拆件,b可拆件通过a螺钉安装固定在b密封盲板下陷结构内,b可拆件的圆环形外侧面构成燕尾槽的内侧面;o形橡胶圈安放在燕尾槽内;b螺钉将上述组装好的组件与真空室连接固定并将o形橡胶圈压紧,实现了本实用新型真空密封结构的真空密封功能。

12.所述b可拆件形状为圆环形,圆环外侧面为圆弧形斜面,该圆弧形斜面最终构成燕尾槽内侧面;圆环内侧面与b密封盲板下陷结构台阶内径尺寸相同,圆环厚度与b密封盲板下陷深度相同;b可拆件设有沉头螺钉孔或台阶孔,用于穿入a螺钉并将其固接在b密封盲板下陷结构内,o形橡胶圈放入b密封盲板内侧敞开的半燕尾槽内;b可拆件放入b密封盲板燕尾槽内的下陷平面处;a螺钉拧入实现b可拆件与b密封盲板的固定连接。

13.b可拆件的外侧圆弧斜面与缺失燕尾槽内侧面的b密封盲板拼接形成完整的燕尾槽结构,燕尾槽底面为真空密封面,两侧面限制o形橡胶圈的空间位置。

14.在需要取出o形橡胶圈时,松开并取下a螺钉,移除b可拆件,则o形橡胶圈内侧面露出,很容易取下o形橡胶圈,且此过程不会损伤o形橡胶圈和燕尾槽底部真空密封面。

15.本实用新型的优点效果

16.1、本实用新型通过将真空密封结构燕尾槽的内侧面或外侧面全部去除或部分去除,去除的部分由b可拆件或a可拆件填补并与部分缺失的燕尾槽共同构成完整的燕尾槽的方法,在满足燕尾槽真空密封功能的同时,能方便实现o形橡胶圈的取出,且取出过程不会损坏o形橡胶圈和燕尾槽底部真空密封面,利于o形橡胶圈重复使用。并且由于用可拆件代替尖锐工具取密封圈,解决了o形橡胶圈取出困难和取出过程容易损伤燕尾槽底部真空密封面的问题。

17.2、本实用新型在a可拆件底部设计通气孔道,a可拆件既是构成燕尾槽外侧面的的组成部分,又是真空检漏的通道,利用a可拆件底部直接通向燕尾槽底部真空密封面的条件,在a可拆件底部设有氦气通道,氦气通道直接通向燕尾槽外侧面靠近底面区域、氦气从被压成梯形截面的密封圈底部的圆角处喷入,恰好检测燕尾槽底部的密封面,由此解决了长期以来的疑难问题:传统方法燕尾槽外侧面与已变形的o形橡胶圈3之间形成了贴合区

域,使得氦气不易进入燕尾槽底部密封面区域,造成氦质谱真空检漏困难的问题。

附图说明

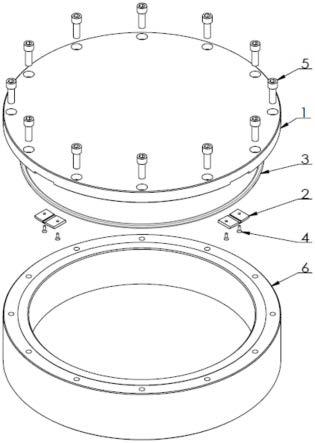

18.图1本实用新型的燕尾槽真空密封结构a型爆炸拆解示意图;

19.图2现有技术的燕尾槽真空密封结构示意图;

20.图2-1为图2的局部放大图;

21.图3本实用新型的燕尾槽真空密封结构a型示意图;

22.图4本实用新型的燕尾槽真空密封结构a型俯视图及剖面线位置示意图;

23.图4-1本实用新型的燕尾槽真空密封结构a型a-a剖面图;

24.图4-2本实用新型的燕尾槽真空密封结构a型b-b剖面图;

25.图4-3为实用新型图4-1的局部放大图;

26.图5-1本实用新型的燕尾槽真空密封结构a型正面部分结构示意图;

27.图5-2本实用新型的燕尾槽真空密封结构a型反面部分结构示意图;

28.图6本实用新型的燕尾槽真空密封结构a型部分结构爆炸拆解示意图;

29.图6-1为实用新型图6的局部放大图;

30.图7本实用新型的燕尾槽真空密封结构a型中a密封盲板示意图;

31.图8-1本实用新型的燕尾槽真空密封结构a型中a可拆件正面示意图;

32.图8-2本实用新型的燕尾槽真空密封结构a型中a可拆件反面示意图;

33.图9-1本实用新型的燕尾槽真空密封结构b型剖面图。

34.图9-2为实用新型图9-1的局部放大图;

35.图10-1本实用新型燕尾槽真空密封结构b型部分结构示意图;

36.图10-2本实用新型燕尾槽真空密封结构b型部分结构爆炸拆解示意图。

37.附图标记:1:a密封盲板;1-1:燕尾槽;2.a可拆件;2-1:通气槽;3:o形橡胶圈,4:a螺钉,5:b螺钉,6:真空室;7:b密封盲板;8:b可拆件;9:c密封盲板。

具体实施方式

38.下面结合附图对本实用新型做出进一步的解释:

39.本实用新型的设计原理

40.1、组合型燕尾槽的设计原理。本实用新型不论是a型密封结构还是b型密封结构,都是对传统燕尾槽的进行了改造、改造后组合形成了新型燕尾槽。本实用新型a结构是将燕尾槽外侧面的部分去除、去除的部分嵌入a可拆件,由a可拆件的内侧面和燕尾槽外侧面共同构成a型密封结构的一整圈的燕尾槽外侧面;本实用新型b结构是燕尾槽的内侧面整体去除、由圆环形的b可拆件的圆环形外侧面构成b型密封结构燕尾槽的内侧面。不论是a型结构还是b型结构,都是组合结构的燕尾槽,组合的各个部分之间相互支持和相互依赖:新型燕尾槽依赖于“可拆件”的支撑,没有可拆件,o形橡胶圈就不容易被取出;同时,“可拆件”也依赖于燕尾槽的支撑,没有燕尾槽,则“可拆件”毫无用武之地,只有二者组合以后才能产生新的效果。因此,燕尾槽和可拆件组合以后的效果要比组合以前的效果优越得多。

41.2、氦气通道设计原理。第一,本实用新型将氦气通道通向燕尾槽的外侧面不会漏真空,因为燕尾槽的真空密封面为燕尾槽底部平面,燕尾槽旁边两个侧面用于限制o形橡胶

圈的空间。从真空角度,不希望燕尾槽的两个侧面封住,只希望底面的真空密封面封住真空,两侧面最大程度漏气是最好的,不会造成真空虚漏,因此,氦气通道通向燕尾槽的外侧面不会漏真空且不会造成此处的真空虚漏。第二、o形橡胶圈嵌入梯形燕尾槽,并被压变形为四个角为圆角的等腰梯形,该圆角与燕尾槽底角之间是空的,a结构可拆件的氦气通道恰好将氦气喷到该圆角的位置,如果燕尾槽底面有漏,通过氦质谱真空检漏就很容易检测到。

42.基于以上实用新型原理,本实用新型设计了一种真空密封结构。

43.一种真空密封结构如图1、3、4、4-1、4-2、4-3、5-1、5-2、6、6-1、7、8-1、8-2所示,包括a密封盲板1、带有真空检漏通气槽2-1的a可拆件2、用作真空密封元件的o形橡胶圈3、a螺钉4、b螺钉5、真空室6;其特点是:在a密封盲板1的反面、靠近大半径处,周圈设有燕尾槽1-1,该燕尾槽1-1沿着a密封盲板1的径向设有内侧面、外侧面和底面,内侧面、外侧面和底面构成的燕尾槽1-1截面为等腰梯形,内侧面和外侧面为燕尾槽1-1等腰梯形的侧边,底面为燕尾槽1-1等腰梯形的底边;燕尾槽1-1设有开口,开口宽度小于底面宽度,o形橡胶圈3安放在a密封盲板燕尾槽1-1内,燕尾槽1-1开口宽度小于o形橡胶圈3截面直径,a密封盲板1任意方向摆放或操作都不会使o形橡胶圈3掉出燕尾槽1-1;燕尾槽1-1外侧面向外设有一处或多处下陷结构,即燕尾槽1-1外侧面被去除一段或多段,下陷结构底部为平面,下陷平面上设有螺纹孔,用于连接固定带有真空检漏通气槽2-1的a可拆件2,a可拆件2通过a螺钉4安装固定在a密封盲板1下陷结构内,a螺钉4穿过a可拆件2拧入a密封盲板1实现二者的固定连接;b螺钉5将上述组装好的组件与真空室6连接固定并将o形橡胶圈3压紧,实现了本实用新型真空密封结构的真空密封功能。

44.所述a可拆件2的数量与a密封盲板1燕尾槽1-1外侧面下陷结构的数量相同,a可拆件2设有沉头螺钉孔或台阶孔,用于穿入a螺钉4将其固接在a密封盲板1燕尾槽1-1外侧面下陷结构内;a可拆件2厚度与a密封盲板1下陷台阶深度相同;a可拆件2内侧面为圆弧形斜面,该面与a密封盲板1燕尾槽1-1外侧圆弧斜面重合且尺寸相同。

45.如图8-1、8-2所示,所述带有真空检漏通气槽2-1的a可拆件2与a密封盲板1下陷平面相贴合的面上设有通槽2-1,氦质谱真空检漏时该槽作为氦气通道,检漏喷出的氦气容易到达等腰梯形燕尾槽1-1底部真空密封面,可方便的实现对该密封面的真空密封检测。

46.如图6所示,在需要取出o形橡胶圈3时,松开并取下一组或多组a螺钉4,移除对应的a可拆件2,则o形橡胶圈3外侧面部分区域露出,很容易取出o形橡胶圈3,且橡胶圈不会损坏并可反复使用,取出o形橡胶圈3过程不会划伤燕尾槽1-1底部密封面。

47.所述真空密封结构还有另一种结构形式,包括b密封盲板7、b可拆件8、用作真空密封元件的o形橡胶圈3、a螺钉4、b螺钉5、真空室6,在b密封盲板7的反面、靠近大半径处,周圈设有截面为等腰梯形的燕尾槽1-1,该燕尾槽1-1沿着b密封盲板7的径向设有内侧面、外侧面和底面,b密封盲板7的燕尾槽1-1内侧面向内一定半径区域去除,形成下陷平面结构,下陷平面上设有螺纹孔,用于连接固定b可拆件8,b可拆件8通过a螺钉4安装固定在b密封盲板7下陷结构内,b可拆件8的圆环形外侧面构成燕尾槽1-1的内侧面;o形橡胶圈3安放在燕尾槽1-1内;b螺钉5将上述组装好的组件与真空室6连接固定并将o形橡胶圈3压紧,实现了本实用新型真空密封结构的真空密封功能。

48.如图10-2所示,所述b可拆件8形状为圆环形,圆环外侧面为圆弧形斜面,该圆弧形斜面最终构成燕尾槽1-1内侧面;圆环内侧面与b密封盲板7下陷结构台阶内径尺寸相同,圆

环厚度与b密封盲板7下陷深度相同;b可拆件8设有沉头螺钉孔或台阶孔,用于穿入a螺钉4并将其固接在b密封盲板7下陷结构内,o形橡胶圈3放入b密封盲板7内侧敞开的半燕尾槽1-1内;b可拆件8放入b密封盲板7燕尾槽1-1内的下陷平面处;a螺钉4拧入实现b可拆件8与b密封盲板7的固定连接。

49.如图10-2所示,b可拆件8的外侧圆弧斜面与缺失燕尾槽1-1内侧面的b密封盲板7拼接形成完整的燕尾槽1-1结构,燕尾槽1-1底面为真空密封面,两侧面限制o形橡胶圈3的空间位置。

50.在需要取出o形橡胶圈3时,松开并取下a螺钉4,移除b可拆件8,则o形橡胶圈3内侧面露出,很容易取下o形橡胶圈3,且此过程不会损伤o形橡胶圈3和燕尾槽1-1底部真空密封面。

51.实施例1

52.采用本实用新型的燕尾槽1-1真空密封结构(如图1、3、4、4-1、4-2、4-3、5-1、5-2、6、6-1、7、8-1、8-2所示),在满足燕尾槽1-1真空密封功能的同时,能方便实现o形橡胶圈3的取出,且取出o形橡胶圈3的过程不易损坏o形橡胶圈3和燕尾槽1-1底部真空密封面,利于o形橡胶圈3重复使用,同时利于对燕尾槽底部真空密封面实施氦质谱真空检漏。其功能实现主要过程如下:

53.(一)真空密封结构:如图5-1、5-2、6、6-1、7所示,o形橡胶圈3放入a密封盲板1的燕尾槽1-1内;a可拆件2放入a密封盲板1内侧的燕尾槽1-1外的下陷平面处;a螺钉4拧入,实现a可拆件2与a密封盲板1的固定连接,此时a可拆件2的内侧圆弧斜面与a密封盲板1的燕尾槽外侧面对接重合并形成一整圈燕尾槽外侧面。燕尾槽深度小于o形橡胶圈3的截面直径,燕尾槽开口宽度略小于o形橡胶圈3的截面直径,a密封盲板1任意方向摆放或操作都不会使o形橡胶圈3掉出燕尾槽,即使燕尾槽开口向下时,由于燕尾槽开口宽度略小于o形橡胶圈3的截面直径,使得o形橡胶圈3不会因为受到重力而掉落下来。

54.(二)真空密封结构与真空室6组装:如图1、3、4、4-1、4-2、4-3所示,将上述组装好的组件整体扣在真空室6上,将b螺钉5拧紧。b螺钉5实现了a密封盲板1和真空室6之间的固接,同时其预紧力将o形橡胶圈3压变形并填充至燕尾槽内,给o形橡胶圈3提供足够压力以满足真空密封性能。a密封盲板1的燕尾槽1-1底面和真空室6对应o形橡胶圈3区域的平面为真空密封面。这样就实现了本实用新型真空密封结构的真空密封功能。

55.(三)利用真空密封结构进行氦质谱真空检漏:如图3、4、4-1、4-2、4-3、5-1、5-2、、8-1、8-2所示,真空密封相关零部件组装完毕后,经常需要对真空室6抽真空进行氦质谱检漏,一般做法是真空系统接入氦质谱真空检漏仪,并且真空室6内抽真空后,逐个将氦气喷到每个真空密封位置,如果该密封位置有漏点则氦气被吸入真空室6,检漏仪显示此处真空密封有漏。如果燕尾槽底部真空密封面有划伤等缺陷或此处有异物,则真空密封会漏气,但由于采用的燕尾槽结构,o形橡胶圈3被压变形并填充燕尾槽,o形橡胶圈被压变形后截面由圆形变成等腰梯形,梯形四角为圆角,燕尾槽外侧面与已变形的o形橡胶圈3之间形成了贴合区域,使得有时氦气不易进入燕尾槽底部密封面区域,造成氦质谱真空检漏困难。

56.本实用新型在a可拆件2与a密封盲板1下陷贴合的面上设有通槽,氦质谱真空检漏时通过该通槽向内喷氦气,使得此处密封面在真空密封有漏的情况下,氦气较容易进入被压成梯形截面的o形橡胶圈3对应燕尾槽底部密封面外侧位置,如果此处真空密封面有漏则

很容易被检出。

57.(四)取出橡胶圈:如图1、5-1、5-2、6、6-1、7、8-1、8-2所示,在需要取出o形橡胶圈3时,松开并取下一组或多组a螺钉4,移除对应的a可拆件2,则o形橡胶圈3外侧面部分区域露出,用手很容易取出o形橡胶圈3,且橡胶圈不会损坏并可反复使用。而对于现有技术的燕尾槽真空密封结构,如图2所示,使用一段时间后被压变形的o形橡胶圈3很难取出,经常需要损坏o形橡胶圈3才可将其取出,有时也会因为使用尖锐工具取密封圈而划伤燕尾槽底部真空密封面。

58.实施例2

59.(一)如图9-1、9-2、10-1、10-2所示,将o形橡胶圈3放入b密封盲板7的内侧敞开的半燕尾槽内;b可拆件8放入b密封盲板7燕尾槽内的下陷平面处;a螺钉4拧入实现b可拆件8与b密封盲板7的固定连接,此时b可拆件8的外侧圆弧斜面与缺失燕尾槽内侧面的b密封盲板7拼接形成完整的燕尾槽结构,燕尾槽底面为真空密封面,两侧面限制o形橡胶圈3的空间位置。

60.(二)如图9-1、9-2、10-1、10-2所示,在需要取出o形橡胶圈3时,松开并取下a螺钉4,移除b可拆件8,则o形橡胶圈3内侧面露出,很容易取下o形橡胶圈3,且此过程不会损伤o形橡胶圈3和燕尾槽底部真空密封面。

61.需要强调的是,上述具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,比如密封盲板及燕尾槽的形状可以是圆形也可以是其它形状,a密封盲板下陷台阶的数量和a可拆件的数量可以是1个也可以是多个,该实用新型也可用于液体容器密封或正压密封,本领域技术人员在阅读完本说明书后可以根据需要对上述实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1