一种铝合金变速箱壳体的制作方法

1.本实用新型涉及变速箱技术领域,具体为一种铝合金变速箱壳体。

背景技术:

2.现有的变速箱内部轴和箱体之间高压油路的连接通常采用铸铁密封环进行密封,但密封环与箱体之间的配合面由于会产生相对位移而产生磨损,铸铁密封环的硬度要大于铝合金材料,长时间运行会因磨损严重导致密封失效,进而导致变速箱的传递效率降低。

3.传统叉车变速箱通常采用铸铁材料,导致变速箱总成的重量过重,进而提高了整车的油耗。铸铁材料的散热系数不高而且铸件的基础壁厚较厚通常为8-12mm,变速箱在运行过程中温升较高,会加速箱体内部元器件的老化,缩短整箱的使用寿命。

4.传统叉车变速箱通常采用两段式的结构,在匹配不同接口的发动机时需要重新设计箱体结构,提高了开发成本和开发周期,使得箱体毛坯的利用率降低。

5.因此,针对上述问题需要对变速箱壳体进行重新改进,来克服上述缺点。

技术实现要素:

6.针对现有的技术方案存在的问题,本实用新型的目的在于提供一种铝合金变速箱壳体。

7.为实现上述目的,本实用新型提供以下技术方案:

8.一种铝合金变速箱壳体,包括:

9.箱体,所述箱体包括变矩器壳体、前壳体和后壳体三段,三段所述壳体组装成所述箱体的整体结构;

10.钢套,其安装在后壳体内,位于所述箱体上用于和外部轴上密封环配合位置,所述钢套一端设有突出台阶面,钢套套体外圆两侧设有对称的两侧平面,钢套内部形成工作面,钢套通过突出台阶面和外部轴向定位,通过外圆上的两侧平面来实现周向的止动。

11.进一步的,所述后壳体内设有油道一和油道二,所述油道一通往前进档离合器,油道二通往后退档离合器。

12.进一步的,所述后壳体左侧悬置点设有加强筋一,右侧悬置点周围设有加强筋二,输出端外部布置设有加强筋三。

13.进一步的,所述突出台阶面为1-1.5mm的台阶面

14.进一步的,所述变矩器壳体、前壳体和后壳体分别对应的变矩器壳体外壁、前壳体外壁、后壳体外壁厚度均匀分布为6mm。

15.进一步的,后壳体的壳体厚度均匀分布为6mm。

16.进一步的,箱体使用铝合金材料铸造而成。

17.与现有技术相比,本实用新型的有益效果是:1、变速箱三段式的结构设计,方便装配,使变速箱的整体体积缩小,便于铸造和加工。箱体上用于和轴上密封环配合位置所使用的钢套可有效降低工作中密封环和箱体之间的相对磨损,进而提升系统密封的可靠性;所

述钢套还可以实现在铸造时预定位,通过台阶面实现轴向定位,通过外圆上的两平面来实现周向的止动,降低了钢套的制造成本和加工难度,有利于批量生产。

18.2、变速箱使用铝合金材料铸造而成,箱体部分通过布置加强筋的方式最大化的实现壁厚变薄,实现变速箱的总重降低进而减少整车油耗。同时更薄的壁厚和铝合金的散热系数更高,可以有效的提升整箱的散热能力,提升变速箱的使用寿命。

附图说明

19.下面结合附图对本实用新型进一步说明。

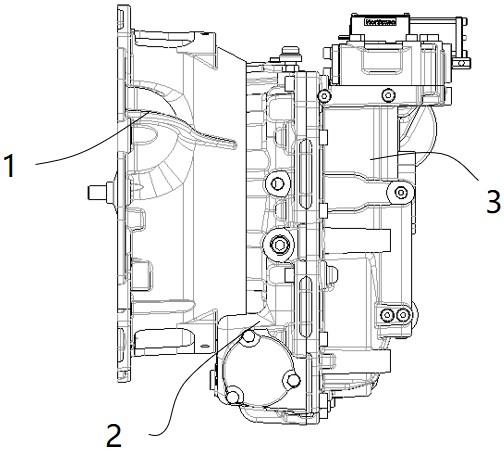

20.图1为本实用新型整体结构示意图;

21.图2为本实用新型钢套在后壳体中的装配剖面图

22.图3为本实用新型钢套在后壳体装配的效果图;

23.图4为本实用新型钢套结构示意图;

24.图5为 本实用新型变速箱截面图;

25.图6为 本实用新型后壳体加强筋布置示意图。

26.图中标注,101-箱体,1-变矩器壳体,2-前壳体,3-后壳体,4-钢套,5-两侧平面,6为突出台阶面,7-为工作面, 11-变矩器壳体外壁,12-前壳体外壁,13-后壳体外壁,31-油道一,32-油道二,33-前进档离合器,34-后退档离合器,35-强筋一,36-加强筋三,37-加强筋二。

具体实施方式

27.下面将结合本实用新型实施方式及附图,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本实用新型一部分实施例,而不是全部的实施例。

28.如图1-6所示,本实施例的一种铝合金变速箱壳体,包括箱体101和钢套4。

29.所述箱体101包括变矩器壳体1、前壳体2和后壳体3三段,三段所述壳体组装成所述箱体101的整体结构;变速箱三段式的结构设计,方便装配,使变速箱的整体体积缩小,便于铸造和加工。

30.钢套4安装在后壳体3内,位于所述箱体101上用于和外部轴上密封环配合位置,所述钢套4一端设有突出台阶面6,钢套4套体外圆两侧设有对称的两侧平面5,钢套4内部形成工作面7,钢套4通过突出台阶面6和外部轴向定位,通过外圆上的两侧平面5来实现周向的止动。

31.箱体上用于和轴上密封环配合位置所使用的钢套可有效降低工作中密封环和箱体之间的相对磨损,进而提升系统密封的可靠性;所述钢套还可以实现在铸造时预定位,通过台阶面实现轴向定位,通过外圆上的两平面来实现周向的止动,降低了钢套的制造成本和加工难度,有利于批量生产。

32.箱体101使用铝合金材料铸造而成。后壳体3的壳体厚度均匀分布为6mm。所述后壳体3内设有油道一31和油道二32,所述油道一31通往前进档离合器33,油道二32通往后退档离合器34。所述后壳体3左侧悬置点设有加强筋一35,右侧悬置点周围设有加强筋二37,输出端外部布置设有加强筋三36。变速箱使用铝合金材料铸造而成,箱体部分通过布置加强筋的方式最大化的实现壁厚变薄,实现变速箱的总重降低进而减少整车油耗。同时更薄的

壁厚和铝合金的散热系数更高,可以有效的提升整箱的散热能力,提升变速箱的使用寿命。

33.所述突出台阶面6为1-1.5mm的台阶面。有两处预加工的平面5可以起到周向防止转动的作用,突出台阶面6 1-1.5mm的台阶面,可以起到在预铸过程中配合壳体的模具起到轴向定位的作用,工作面7需要预留精加工时的切削量,其余平面均不需要。

34.所述变矩器壳体1、前壳体2和后壳体3分别对应的变矩器壳体外壁11、前壳体外壁12、后壳体外壁13厚度均匀分布为6mm。通过布置加强筋的方式最大化的实现壁厚变薄,实现变速箱的总重降低进而减少整车油耗。同时更薄的壁厚和铝合金的散热系数更高可以有效的提升整箱的散热能力,提升变速箱的使用寿命。

35.以上内容仅仅是对本实用新型结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

技术特征:

1.一种铝合金变速箱壳体,其特征在于,包括:箱体(101),所述箱体(101)包括变矩器壳体(1)、前壳体(2)和后壳体(3)三段,三段所述壳体组装成所述箱体(101)的整体结构;钢套(4),其安装在后壳体(3)内,位于所述箱体(101)上用于和外部轴上密封环配合位置,所述钢套(4)一端设有突出台阶面(6),钢套(4)套体外圆两侧设有对称的两侧平面(5),钢套(4)内部形成工作面(7),钢套(4)通过突出台阶面(6)和外部轴向定位,通过外圆上的两侧平面(5)来实现周向的止动。2.根据权利要求1所述的一种铝合金变速箱壳体,其特征在于,所述后壳体(3)内设有油道一(31)和油道二(32),所述油道一(31)通往前进档离合器(33),油道二(32)通往后退档离合器(34)。3.根据权利要求1所述的一种铝合金变速箱壳体,其特征在于,所述后壳体(3)左侧悬置点设有加强筋一(35),右侧悬置点周围设有加强筋二(37),输出端外部布置设有加强筋三(36)。4.根据权利要求1所述的一种铝合金变速箱壳体,其特征在于,所述突出台阶面(6)为1-1.5mm的台阶面。5.根据权利要求1所述的一种铝合金变速箱壳体,其特征在于,所述变矩器壳体(1)、前壳体(2)和后壳体(3)分别对应的变矩器壳体外壁(11)、前壳体外壁(12)、后壳体外壁(13)厚度均匀分布为6mm。6.根据权利要求1所述的一种铝合金变速箱壳体,其特征在于,后壳体(3)的壳体厚度均匀分布为6mm。7.根据权利要求1所述的一种铝合金变速箱壳体,其特征在于,箱体(101)使用铝合金材料铸造而成。

技术总结

本新型提供一种铝合金变速箱壳体,包括箱体和钢套,所述箱体包括变矩器壳体、前壳体和后壳体三段,三段所述壳体组装成所述箱体的整体结构;钢套安装在后壳体内,位于所述箱体上用于和外部轴上密封环配合位置,所述钢套一端设有突出台阶面,钢套套体外圆两侧设有对称的两侧平面,钢套内部形成工作面,钢套通过突出台阶面和外部轴向定位,通过外圆上的两侧平面来实现周向的止动。本新型三段式的结构设计,方便装配,使变速箱的整体体积缩小,便于铸造和加工,箱体上用于和轴上密封环配合位置所使用的钢套可有效降低工作中密封环和箱体之间的相对磨损,进而提升系统密封的可靠性。进而提升系统密封的可靠性。进而提升系统密封的可靠性。

技术研发人员:王战 王永国 孙建国 吴琳琪 王捷

受保护的技术使用者:采埃孚合力传动技术(合肥)有限公司

技术研发日:2021.12.22

技术公布日:2022/9/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1