一种耐腐蚀内衬弯管的制作方法

1.本实用新型涉及一种弯管,尤其是一种耐腐蚀内衬弯管。

背景技术:

2.在化工领域经常需要用到各种各样的耐腐蚀管道,弯管就是常用的连接管道,为了能够实现耐腐蚀性能,就需要在弯管内部内衬耐腐蚀管,但是现有的耐腐蚀管只是简单的粘贴到弯管内壁上,结构强度不可靠,在长期使用时会出现管壁分离的问题。因此有必要设计出一种耐腐蚀内衬弯管,能够具有较稳定的耐腐蚀内衬管,延长使用寿命。

技术实现要素:

3.本实用新型的目的在于:提供一种耐腐蚀内衬弯管,能够具有较稳定的耐腐蚀内衬管,延长使用寿命。

4.为了实现上述实用新型目的,本实用新型提供了一种耐腐蚀内衬弯管,包括弯管以及耐腐蚀内衬管;耐腐蚀内衬管紧贴设置在弯管的管内壁上;在弯管的外管壁上一体式设置有加强凸圈,并在加强凸圈内且围绕弯管的外管壁设置有一个环形空腔;在弯管上设置有与环形空腔相连通的各个锁定孔;在耐腐蚀内衬管的外壁上一体式设置有各个锁定凸柱,且各个锁定凸柱分别贯穿各个锁定孔伸入环形空腔内,并在伸入端上一体式设置有卡扣在环形空腔内的锁定凸块。

5.进一步的,各个锁定凸块在环形空腔内一体式连接构成锁定环。

6.进一步的,在弯管的两端管口处均设置有一个对接安装法兰;耐腐蚀内衬管的两端分别伸出弯管的两端管口外,并在伸出端的管口外壁上设置有挤压法兰边,且挤压法兰边贴紧对接安装法兰的对接环面上。

7.进一步的,在挤压法兰边的边缘上间隔设置有各个对拉孔;在挤压法兰边上且位于各个对拉孔的孔口处均一体式连接设置有用于贯穿对拉螺栓的对接防护管。

8.进一步的,在挤压法兰边的挤压面上且位于耐腐蚀内衬管的管口处以及各个对接防护管的外围均设置有挤压密封凸圈。

9.进一步的,在弯管的两端上均套设有一个密封罩盖,并在密封罩盖的环形内壁上设置有一个环形耐腐蚀内衬;在环形耐腐蚀内衬的内侧环面上设置有两个法兰密封凸圈,用于在弯管对接安装时,分别挤压套设在对接位置处的两个挤压法兰边的圆周边缘上。

10.进一步的,在密封罩盖的环形内壁上设置有嵌入环形耐腐蚀内衬内的内壁凸圈。

11.进一步的,在环形耐腐蚀内衬位于密封罩盖的罩口处的边缘上设置有坡面倒角。

12.进一步的,耐腐蚀内衬管的两端管口均凸出挤压法兰边的挤压环面外,并在凸出的管口外边缘上设置有对接倒角。

13.进一步的,在耐腐蚀内衬管的管内嵌入设置有各个支撑钢环。

14.本实用新型的有益效果在于:利用环形空腔内嵌入各个锁定凸柱端部上的锁定凸块,从而能够对耐腐蚀内衬管进行锁定限位,防止耐腐蚀内衬管与弯管脱离,确保耐腐蚀内

衬管的安装结构强度,延长弯管的使用寿命;利用加强凸圈能够有效增强弯管上设置有锁定孔处的管壁结构强度。

附图说明

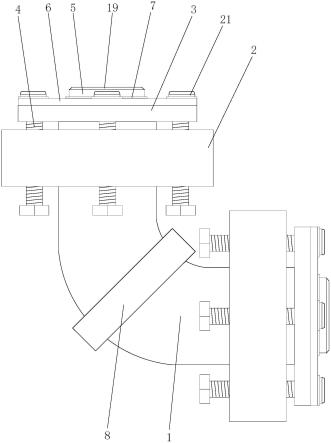

15.图1为本实用新型的整体结构示意图;

16.图2为本实用新型的密封罩盖剖视结构示意图;

17.图3为本实用新型的加强凸圈安装位置处局部剖视结构示意图。

具体实施方式

18.下面结合附图对本实用新型技术方案进行详细说明,但是本实用新型的保护范围不局限于所述实施例。

19.实施例1:

20.如图1-3所示,本实用新型公开的耐腐蚀内衬弯管包括:弯管1以及耐腐蚀内衬管5;耐腐蚀内衬管5紧贴设置在弯管1的管内壁上;在弯管1的外管壁上一体式设置有加强凸圈8,并在加强凸圈8内且围绕弯管1的外管壁设置有一个环形空腔9;在弯管1上设置有与环形空腔9相连通的各个锁定孔10;在耐腐蚀内衬管5的外壁上一体式设置有各个锁定凸柱11,且各个锁定凸柱11分别贯穿各个锁定孔10伸入环形空腔9内,并在伸入端上一体式设置有卡扣在环形空腔9内的锁定凸块12。

21.利用环形空腔9内嵌入各个锁定凸柱11端部上的锁定凸块12,从而能够对耐腐蚀内衬管5进行锁定限位,防止耐腐蚀内衬管5与弯管1脱离,确保耐腐蚀内衬管5的安装结构强度,延长弯管1的使用寿命;利用加强凸圈8能够有效增强弯管1上设置有锁定孔10处的管壁结构强度。

22.进一步的,各个锁定凸块12在环形空腔9内一体式连接构成锁定环。利用各个锁定凸块 12一体式连接构成锁定环,从而能够有效增强各个锁定凸块12的稳定性和结构强度。

23.进一步的,在弯管1的两端管口处均设置有一个对接安装法兰3;耐腐蚀内衬管5的两端分别伸出弯管1的两端管口外,并在伸出端的管口外壁上设置有挤压法兰边6,且挤压法兰边6贴紧对接安装法兰3的对接环面上。

24.利用挤压法兰边6能够在对接安装时,在两个对接安装法兰3夹持下实现耐腐蚀内衬管 5对接管口的密封性能。

25.进一步的,在挤压法兰边6的边缘上间隔设置有各个对拉孔;在挤压法兰边6上且位于各个对拉孔的孔口处均一体式连接设置有用于贯穿对拉螺栓4的对接防护管21。利用对接防护管21能够对对拉螺栓4进行防腐蚀防护,且能够在对接安装时,增强两个挤压法兰边6的对接精准度。

26.进一步的,在挤压法兰边6的挤压面上且位于耐腐蚀内衬管5的管口处以及各个对接防护管21的外围均设置有挤压密封凸圈7。利用挤压密封凸圈7能够在对接安装时增强耐腐蚀内衬管5的管口处以及各个对接防护管21的外围的挤压密封性能。

27.进一步的,在弯管1的两端上均套设有一个密封罩盖2,并在密封罩盖2的环形内壁上设置有一个环形耐腐蚀内衬13;在密封罩盖2的圆盘面上设置有便于对拉螺栓4贯穿的螺栓孔18以及用于套设在弯管1上的管孔17;在环形耐腐蚀内衬13的内侧环面上设置有两个

法兰密封凸圈14,用于在弯管1对接安装时,分别挤压套设在对接位置处的两个挤压法兰边6 的圆周边缘上。

28.利用环形耐腐蚀内衬13上的两个法兰密封凸圈14的设置,能够包围在对接处的两个挤压法兰边6上,从而对弯管1的对接位置处进行进一步防腐蚀封闭,避免泄漏时出现液体飞溅,增强使用安全性。

29.进一步的,在密封罩盖2的环形内壁上设置有嵌入环形耐腐蚀内衬13内的内壁凸圈16。利用内壁凸圈16能够增强环形耐腐蚀内衬13的安装稳定性。

30.进一步的,在环形耐腐蚀内衬13位于密封罩盖2的罩口处的边缘上设置有坡面倒角15。利用利用坡面倒角15能够便于密封罩盖2的卡扣安装。

31.进一步的,耐腐蚀内衬管5的两端管口均凸出挤压法兰边6的挤压环面外,并在凸出的管口外边缘上设置有对接倒角19。利用对接倒角19能够在对接安装时便于耐腐蚀内衬管5 凸出的管口插入对接处的环槽内进行密封。

32.进一步的,在耐腐蚀内衬管5的管内嵌入设置有各个支撑钢环20。利用各个支撑钢环20 能够有效增强耐腐蚀内衬管5的结构强度,保持长期使用不变性。

33.本实用新型公开的耐腐蚀内衬弯管中,耐腐蚀内衬管5、挤压法兰边6、环形耐腐蚀内衬 13、对接防护管21、挤压密封凸圈7、法兰密封凸圈14、锁定凸柱11以及锁定凸块12均采用耐腐蚀材料制作而成,例如本技术采用的是聚四氟乙烯材料制作而成。

34.如上所述,尽管参照特定的优选实施例已经表示和表述了本实用新型,但其不得解释为对本实用新型自身的限制。在不脱离所附权利要求定义的本实用新型的精神和范围前提下,可对其在形式上和细节上作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1