管道连接装置的制作方法

1.本公开实施例属于阀门技术领域,尤其涉及一种管道连接装置。

背景技术:

2.管道连接装置常设置在输送管道(如:石油管道、天然气管道等)上,以实现两个管道之间的连通。相关技术中,管道连接装置包括与上游管路连通的第一阀体、以及与下游管路连通的第二阀体,第一阀体内设置有第一阀芯,第一阀芯封闭第一阀体,第二阀体内设置有第二阀芯,第二阀芯封闭第二阀体;第一阀体和第二阀体之间通过紧固螺栓可拆卸的连接,并且在将第一阀体和第二阀体连接在一起时,第一阀芯与第二阀芯接触,使得第一阀芯开启第一阀体,同时第二阀芯开启第二阀体,进而第一阀体和第二阀体连通。

3.然而,相关技术中,第一阀体和第二阀体之间通过紧固螺栓连接,导致第一阀体和第二阀体的拆卸和安装较为复杂,进而导致第一阀体和第二阀体之间的开启与关闭操作较为复杂。

技术实现要素:

4.本公开实施例提供一种管道连接装置,用以解决相关技术中管道连接装置开启和关闭时操作比较复杂的技术问题。

5.本公开实施例解决上述技术问题的方案如下:

6.一种管道连接装置,包括:

7.第一管体,所述第一管体用于与第一管路连通,所述第一管体内设置有第一阀芯组件,所述第一阀芯组件用于封闭所述第一管体;所述第一管体的外壁上设置有滑槽,所述滑槽沿所述第一管体的外壁呈螺旋状延伸;

8.第二管体,所述第二管体用于与第二管路连通,所述第二管体内设置有第二阀芯组件,所述第二阀芯组件用于封闭所述第二管体;所述第二管体的内壁上设置有滑块,所述滑块滑设在所述滑槽内;所述第二管体的外壁上铰接有操作杆,且所述操作杆与所述第二管体的铰接轴线与所述第二管体的中心线垂直设置;

9.所述操作杆用于驱动所述第二管体相对于所述第一管体转动,以使所述第一管体穿入所述第二管体内,且所述第一阀芯组件与所述第二阀芯组件抵接,所述第一阀芯组件开启所述第一管体,所述第二阀芯组件开启所述第二管体。

10.本公开实施例的有益效果是:通过采用以上技术方案,当需要开启第一管体和第二管体,即需要将第一管体和第二管体相连通时,只需要转动操作杆,在操作杆的作用下使得第二管体能够相对于第一管体进行转动,此时滑块延伸滑槽进行螺旋式滑动,从而能够推动第一管体穿入第二管体内,且第一阀芯组件与第二阀芯组件相抵接,即在第二阀芯组件的作用下,第一阀芯组件打开第一管体,在第一阀芯组件的作用下,第二阀芯组件打开第二管体,从而使得第一管体与第二管体相连通;当需要关闭第一管体和第二管体时,只需要反向转动操作杆,使得第一管体离开第二管体,从而使得第一阀芯组件与第二阀芯组件之

间相分离,且第一阀芯组件和第二阀芯组件均恢复至初始位置,从而使得第一管体与第二管体均恢复至关闭状态。因此,通过采用以上结构,只需通过转动操作杆使得滑块沿着滑槽进行螺旋式滑动,即可实现第一管体和第二管体的开启及关闭,此装置的结构简单且易操作,解决了相关技术中管道连接装置开启和关闭时操作比较复杂的技术问题。

11.在上述技术方案的基础上,本公开实施例还可以做如下改进。

12.在其中一些实施例中,所述第二管体上设置有锁定装置,所述锁定装置与所述操作杆和所述第二管体连接,所述锁定装置用于在所述操作杆转动至与所述第二管体中心线平行的位置时,阻止所述操作杆转动。

13.在其中一些实施例中,所述第二管体的侧壁上设置固定部,所述操作杆与所述固定部铰接;

14.所述锁定装置包括设置在所述固定部上的锁定块、以及套设在所述操作杆上的锁定套管,所述锁定套管朝向所述固定部的一端设置有锁定板,所述锁定板上设置有锁定孔;

15.所述操作杆转动至与所述第二管体中心线平行的位置时,所述锁定板与所述固定部抵接,且所述锁定块卡设在所述锁定孔内。

16.在其中一些实施例中,所述锁定装置还包括锁定弹簧,所述锁定弹簧与所述锁定套管和所述操作杆连接,所述弹簧用于向所述固定部抵顶所述锁定套管。

17.在其中一些实施例中,所述操作杆为多个,多个所述操作杆环绕所述第二管体的中心线等间隔的设置。

18.在其中一些实施例中,所述滑槽远离所述第二管体一端设置有卡接槽,所述滑块卡设在所述卡接槽内。

19.在其中一些实施例中,所述第一阀芯组件包括:第一芯轴、第一密封套、以及第一弹簧,所述第一芯轴的中心线与所述第一管体的中心线平行,所述第一芯轴朝向所述第二管体的一端具有第一密封盘;所述第一密封套设置在所述第一密封盘和所述第一管体内壁之间,所述第一弹簧位于所述第一密封套远离所述第二管体的一侧,所述第一弹簧用于向所述第二管体抵顶所述第一密封套;

20.所述第二阀芯组件包括:第二芯轴、第二密封套、以及第二弹簧,所述第二密封套与所述第二管体密封连接,所述第二芯轴可滑动的设置在所述第二密封套内,且所述第二密封套、所述第二芯轴的中心线均与所述第二管体的中心线平行,所述第二芯轴的滑动方向与其中心线平行;所述第二芯轴朝向所述第一管体的一端设置有第二密封盘,所述第二密封盘与所述第二密封套的内壁密封连接;所述第二弹簧位于所述第二芯轴远离所述第一管体的一侧,所述第二弹簧用于向所述第一芯轴抵顶所述第二芯轴;

21.所述第二密封套用于向内抵顶所述第一密封套,以使所述第一密封套与所述第一密封盘脱离,所述第一芯轴用于向内抵顶所述第二芯轴,以使所述第二芯轴与所述第二密封套脱离。

22.在其中一些实施例中,所述第一阀芯组件还包括第三密封套、以及第三弹簧;所述第一密封盘的侧壁包括第一环形面和第二环形面,所述第一环形面位于所述第二环形面朝向所述第二管体的一侧,所述第一密封套与所述第一环形面贴合;

23.所述第三密封套套设在所述第一密封盘外,且所述第三密封套与所述第二环形面贴合;所述第三弹簧设置在所述第三密封套背离所述第二管体的一侧,所述第三弹簧用于

向所述第二管体抵顶所述第三密封套。

24.在其中一些实施例中,所述第三弹簧远离所述第二管体的一端与所述第一密封套连接。

25.在其中一些实施例中,所述第三密封套的外壁上设置有止挡凸缘,在所述第一密封套与所述第二密封套分离时,所述止挡凸缘与所述第一密封套之间具有预设间隙;在所述第一密封套与所述第二密封套连接且所述第一密封套与所述第三密封套相接时,所述第一密封套与所述止挡凸缘贴合,且所述止挡凸缘朝向所述第二管体一侧的所述第三密封套外壁与所述第一密封套内壁、第二密封套内壁贴合。

附图说明

26.为了更清楚地说明本公开实施例或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

27.图1为本公开实施例提供的第一管体内设置第一阀芯组件的结构示意图;

28.图2为本公开实施例提供的第二管体内设置第二阀芯组件的结构示意图;

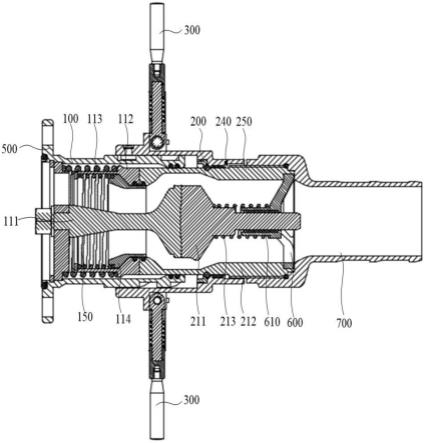

29.图3为本公开实施例提供的管道连接装置处于关闭状态的结构示意图;

30.图4为本公开实施例提供的管道连接装置处于打开状态的结构示意图;

31.图5为本公开实施例提供的第一芯轴的结构示意图;

32.图6为本公开实施例提供的第二芯轴的结构示意图;

33.图7为本公开实施例提供的第一管体的结构示意图;

34.图8为本公开实施例提供的管道连接装置的局部结构示意图。

35.附图标记说明:

36.100、第一管体;110、第一阀芯组件;111、第一芯轴;1111、第一密封盘;1112、第一密封凸缘;1113、第一轴体;1114、第一限位凸缘;112、第一密封套;1121、第二密封凸缘;1122、第二限位凸缘;113、第一弹簧;114、第三密封套;115、第一环形面;116、第二环形面;117、止挡凸缘;118、预设间隙;120、滑槽;121、卡接槽;130、第一限位固定件;140、卡接口;150、第三弹簧;

37.200、第二管体;210、第二阀芯组件;211、第二芯轴;2111、第二密封盘;2112、第二轴体;212、第二密封套;2122、第三密封凸缘;213、第二弹簧;220、滑块;230、固定部;240、限位槽;250、第一卡接凸缘;260、第二卡接凸缘;

38.300、操作杆;310、第一杆体;320、第二杆体;

39.400、锁定装置;410、锁定块;420、锁定套管;430、锁定板;440、锁定孔;450、锁定弹簧;

40.500、法兰盘;600、安装件;610、凸块;700、连接管体;800、辅助件。

具体实施方式

41.管道连接装置常设置在输送管道(如:石油管道、天然气管道等)上,以实现两个管道之间的连通。相关技术中,管道连接装置包括与上游管路连通的第一阀体、以及与下游管

路连通的第二阀体,第一阀体内设置有第一阀芯,第一阀芯封闭第一阀体,第二阀体内设置有第二阀芯,第二阀芯封闭第二阀体;第一阀体和第二阀体之间通过紧固螺栓可拆卸的连接,并且在将第一阀体和第二阀体连接在一起时,第一阀芯与第二阀芯接触,使得第一阀芯开启第一阀体,同时第二阀芯开启第二阀体,进而第一阀体和第二阀体连通。

42.然而,相关技术中,第一阀体和第二阀体之间通过紧固螺栓连接,导致第一阀体和第二阀体的拆卸和安装较为复杂。

43.有鉴于此,本公开实施例提供了一种管道连接装置,该管道连接装置包括第一管体和第二管体,第一管体内设置有第一阀芯组件,第一阀芯组件用于封闭第一管体,第二管体内设置有第二阀芯组件,第二阀芯组件用于封闭第二管体组件,通过在第一管体的外壁上设置有滑槽,且滑槽沿第一管体的外壁呈螺旋式延伸;同时在第二管体的内壁上设置有滑块,滑块滑动设置于滑槽内;并且,第二管体的外壁上铰接有操作杆。由此,当需要开启第一管体和第二管体,即需要将第一管体和第二管体相连通时,只需要转动操作杆,在操作杆的作用下使得第二管体能够相对于第一管体进行转动,此时滑块沿滑槽进行螺旋式滑动,从而能够推动第一管体穿入第二管体内,且第一阀芯组件与第二阀芯组件相抵接,即在第二阀芯组件的作用下,第一阀芯组件移动使得第一管体打开,在第一阀芯组件的作用下,第二阀芯组件移动使得第二管体打开,从而使得第一管体与第二管体相连通;当需要关闭第一管体和第二管体时,只需要反向转动操作杆,使得第一管体离开第二管体,从而使得第一阀芯组件与第二阀芯组件之间相分离,且第一阀芯组件和第二阀芯组件均恢复至初始位置,从而使得第一管体与第二管体均恢复至关闭状态。因此,通过采用以上结构,只需通过转动操作杆使得滑块沿着滑槽进行螺旋式滑动,即可实现第一管体和第二管体的开启及关闭,此装置的结构简单且易操作,解决了相关技术中管道连接装置开启和关闭时操作比较复杂的技术问题。

44.为了使本技术实施例的上述目的、特征和优点能够更加明显易懂,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本技术保护的范围。

45.参考图1至图8,本公开实施例提供的管道连接装置,包括第一管体100和第二管体200,第一管体100用于与第一管路连通,第一管体100内设置有第一阀芯组件110,第一阀芯组件110用于封闭第一管体100;第一管体100的外壁上设置有滑槽120,滑槽120沿所述第一管体100的外壁呈螺旋状延伸;第二管体200用于与第二管路连通,第二管体200内设置有第二阀芯组件210,第二阀芯组件210用于封闭第二管体200;第二管体200的内壁上设置有滑块220,滑块220滑设在滑槽120内;第二管体200的外壁上铰接有操作杆300,且操作杆300与第二管体200的铰接轴线与第二管体200的中心线垂直设置;操作杆300用于驱动第二管体200相对于第一管体100转动,以使第一管体100穿入第二管体200内,且第一阀芯组件110与第二阀芯组件210抵接,第一阀芯组件110开启第一管体100,第二阀芯组件210开启所述第二管体200。

46.示例性地,第一管体100内具有第一管道,即第一管体100的两端均为开口结构,第一阀芯组件110设置于第一管体100内,且第一管体100远离第二管体200的一端设置有法兰

盘500,此法兰盘500用于与外接的第一管路连接,或者用于与外接的设备进行连接。

47.本实施例中,第一阀芯组件110可以包括第一芯轴111、第一密封件及第一弹性体。

48.示例性地,第一芯轴111设置于第一管体100内,即第一芯轴111的一端与第一管体100相接,其另一端沿着第一管体100的中心轴线的方向延伸至第一管体100靠近第二管体200的开口处。示例性地,第一芯轴111可以为金属件,例如不锈钢结构。

49.示例性地,第一密封件可以为管状结构,第一密封件套设于第一芯轴111的外部,其一端设置于第一管体100靠近第二管体200的开口处,且此端部的第一密封件的内壁与第一芯轴111的外壁紧密相接,其另一端沿着第一管体100的中心轴线方向延伸,且此端部的第一密封件通过第一弹性体与第一管体100相接。并且,第一密封件与第一芯轴111之间能够相对滑动。

50.另外,第一密封件远离第二管体200的一端与第一管体100远离第二管体200的一端具有一定的间距,且此间距内设置有上述第一弹性件,此第一弹性件可以为具有一定弹性的橡胶套或橡胶弹簧,其一端与第一密封件相接,其另一端与第一管体100相接。通过设置第一弹性件,使得第一密封件在受到外力时能够沿着第一管体100的中心轴线朝向远离第二管体200的方向移动。因此,在外力作用下第一密封件可推动第一弹性件,使得第一弹性件被压缩,第一弹性件的压缩距离即为第一密封件的移动距离,由于第一密封件与第一芯轴111之间发生相对移动,所以第一密封件与其相对应的第一芯轴111的端部脱离,进而使得第一管体100被打开。外力去除后,在第一弹性件的作用下推动第一密封件移动至初始位置,从而使得第一密封件恢复至与第一芯轴111紧密相接的状态,进而使得第一管体100恢复至关闭状态。

51.示例性地,第二管体200内具有第二管道,即第二管体200的两端均为开口结构。本实施例中,第二阀芯组件210包括第二芯轴211、第二密封件及第二弹性体。

52.其中,第二密封件的一端设置于第二管体200内,第二芯轴211设置于第二密封件内,且第二弹性体与第二芯轴211相接。

53.示例性地,第二密封件可以为管状结构,即第二密封件为两端开口的结构,且第二密封件的管径尺寸与第二管体200的管径尺寸相配合,使得第二密封件与第二管体200之间紧密相接,且第二密封件与第二管体200之间转动相接。

54.示例性地,第二芯轴211可以为金属件,例如不锈钢结构等。第二芯轴211套设于第二密封件内,其一端设置于第二芯轴211靠近第一管体100的开口处,且第二芯轴211的此端部与第二密封件的内壁之间紧密贴合,其另一端沿着第二密封件的中心轴线延伸;同时,第二芯轴211远离第一管体100的一端与第二密封件远离第一管体100一端之间可以具有一定的间距,且此间距内设置有上述第二弹性件,此第二弹性件可以为具有一定弹性的橡胶套或橡胶弹簧,其一端与第二芯轴211相接,其另一端与第二密封件相接。通过设置第二弹性件,使得第二芯轴211在受到外力时能够沿着第二管体200的中心轴线朝向远离第一管体100的方向移动。因此,在外力作用下第二芯轴211可推动第二弹性件,使得第二弹性件被压缩,第二弹性件的压缩距离即为第二弹性件的移动距离,由于第二密封件与第二芯轴211之间发生相对移动,所以第二密封件与其相对应的第二芯轴211的端部脱离,进而使得第二管体200被打开。外力去除后,在第二弹性件的作用下推动第二芯轴211移动至初始位置,从而使得第二密封件恢复至与第二芯轴211紧密相接的状态,进而使得第二管体200恢复至关闭

状态。

55.第二管体200的外壁上设置有操作杆300,操作杆300即为手柄,其能够便于用户握持并转动第二管体200。另外,此操作杆300转动设置于第二管体200上,即在需要转动第二管体200时,将操作杆300转动至伸开状态,然后握持操作杆300转动第二管体200,当转动完成后转动操作杆300至折叠状态,即此时操作杆300的中心轴线与第二管体200的中心轴线相互平行。通过将操作杆300设置为可折叠结构,能够减小操作杆300在非工作状态时占用空间。

56.由此,通过采用以上结构,当需要开启第一管体100和第二管体200,即需要将第一管体100和第二管体200相连通时,只需要转动操作杆300,在操作杆300的作用下使得第二管体200能够相对于第一管体100进行转动,此时滑块220延伸滑槽120进行螺旋式滑动,从而能够推动第一管体100穿入第二管体200内,且第二密封件与第一密封件相接,在第二密封件的作用下推动第一密封件与第一芯轴111分离,同时在第一芯轴111的作用下推动第二芯轴211与第二密封件分离,进而实现第一管体100与第二管体200的开启。当需要关闭第一管体100和第二管体200时,只需要反向转动操作杆300,使得第一管体100离开第二管体200,从而使得第一密封件与第二密封件之间相分离,第一芯轴111和第二芯轴211之间相分离,第一密封件和第二芯轴211恢复至初始位置,即恢复至第一密封件与第一芯轴111紧密相接,第二密封件与第二芯轴211紧密相接,进而使得第一管体100与第二管体200均处于关闭状态。因此,通过采用以上结构,只需通过转动操作杆300使得滑块220沿着滑槽120进行螺旋式滑动,即可实现第一管体100和第二管体200的开启及关闭,此结构简单且易操作,解决了相关技术中管道连接装置开启和关闭时操作比较复杂的技术问题。

57.继续参照图1和图3,第一管体100为两端开口,且第一管体100上远离第二管体200处的开口设置有法兰盘500,此法兰盘500用于连接外部的第一管路或设备等。第一管体100的外壁上设置有滑槽120,滑槽120沿第一管体100的外壁呈螺旋状延伸。可以理解为,滑槽120由第一管体100的外壁靠近第二管体200的一端沿着第一管体100的中心轴线方向朝向远离第二管体200的一端延伸,且绕第一管体100的外壁呈螺旋状设置。

58.在一些实施例中,滑槽120的末端设置有卡接槽121。

59.如图7所示,滑槽120的末端是指滑槽120远离第二管体200的一末端部,且卡接槽121与滑槽120之间具有缓冲倾斜面,此缓冲倾斜面由滑槽120端朝向第一管体100内倾斜至卡接槽121处,即卡接槽121与滑槽120之间通过此缓冲倾斜面相连通。

60.第一阀芯组件110可以包括第一芯轴111、第一密封套112以及第一弹簧113,第一芯轴111的中心线与第一管体100的中心线平行,第一芯轴111朝向第二管体200的一端具有第一密封盘1111;第一密封套112设置在第一密封盘1111和第一管体100内壁之间,第一弹簧113位于第一密封套112远离第二管体200的一侧,第一弹簧113用于向第二管体200抵顶第一密封套112。可以理解为,第一芯轴111沿着第一管体100的中心轴线设置,且第一芯轴111的第一密封盘1111设置于第一管体100靠近第二管体200的开口处,同时第一密封套112滑动套设于第一芯轴111的外部,且第一密封套112的一端内壁与第一密封盘1111紧密相接,第一密封套112的另一端沿着第一管体100的中心轴线延伸且通过第一弹簧113与第一管体100相连接,从而使得第一密封套112在受到外力时能够推动第一弹簧113被压缩,进而实现第一密封套112沿着第一管体100中心轴线方向移动,由此使得第一密封套112与第一

密封盘1111分离,实现第一管体100的开启。

61.另外,第一阀芯组件110还包括第三密封套114和第三弹簧150,第三密封套114设置于第一密封套112内部,且第三弹簧150设置于第三密封套114背离第二管体200的一侧,第三弹簧150用于向第二管体200抵顶第三密封套114。换言之,第三密封套114设置于第一密封套112内,且第三密封套114远离第二管体200的一端设置有第三弹簧150,通过第三弹簧150使得第三密封套114与第一密封套112远离第二管体200的一端相接。由此,当第三密封套114受到外力时,能够推动第三弹簧150被挤压,从而使得第三密封套114能够沿着第一管体100的中心轴线方向移动。

62.示例性地,如图5所示,第一芯轴111可以包括固定相接的第一轴体1113和第一密封盘1111,本实施例中第一轴体1113和第一密封盘1111为一体结构。

63.第一轴体1113的中心轴线与第一管体100的中心轴线平行或者相重合,且第一轴体1113的一端延伸至第一管体100的外部并与第一管体100固定相接,其另一端沿着中心轴线朝向第二管体200处延伸,且第一轴体1113的此端部连接上述第一密封盘1111,此第一密封盘1111设置于第一管体100靠近第二管体200的一端的开口处。

64.在一些实施例中,第一轴体1113远离第一密封盘1111的一端的外壁上设置有第一限位凸缘1114,第一芯轴111与第一管体100之间设置有第一限位固定件130,此第一限位固定件130为圆盘结构,其设置于第一管体100内且位于靠近法兰盘500的一端,第一限位固定件130上设置有通孔,第一轴体1113穿出通孔且通过螺栓与第一限位固定件130固定相接,且第一限位凸缘1114与第一限位固定件130相接,通过第一限位凸缘1114与第一限位固定件130相接能够限制第一轴体1113的伸出通孔的长度,从而使得第一密封盘1111能够准确的位于相应的位置。

65.第一密封盘1111的侧壁包括第一环形面115和第二环形面116,第一环形面115位于第二环形面116朝向第二管体200的一侧,第一密封套112与第一环形面115贴合,第三密封套114与第二环形面116贴合。示例性地,第一密封盘1111可以为圆台结构,且第一密封盘1111包括连接部和密封部,连接部的直径小于密封部的直径,密封部设置于靠近第二管体200的一端,沿着第一管体100的中心轴线,连接部由密封部延伸至第一限位固定件130处。

66.在一些实施例中,密封部的外壁上设置有第一密封凸缘1112,此第一密封凸缘1112的外壁即为上述的第一环形面115,此第一密封凸缘1112的外壁与第一密封套112的内壁紧密贴合;同时,第一密封凸缘1112与第一密封盘1111的外壁之间形成密封卡槽,此密封卡槽处的第一密封盘1111的侧壁为第二环形面116,第三密封套114的一端卡于此密封卡槽处,第三密封套114与第二环形面116紧密贴合。通过将第一密封盘1111设置为上述结构,使得第一密封套112和第三密封套114均与第一密封盘1111紧密相接。

67.本实施例中,第一密封盘1111朝向第二管体200的一端设置有卡接口140,即密封部朝向第二管体200的端面上设置有卡接口140。

68.继续参照图1和图3,第一密封套112可以为套管结构,其材质可以为金属或者具有耐酸、碱、油等介质性能优异的高分子材料。并且,第一密封套112的内壁上设置有第二密封凸缘1121,此第二密封凸缘1121与第一密封盘1111紧密贴合,从而使得第一密封套112与第一密封盘1111之间紧密贴合。同时,第二密封凸缘1121与第三密封套114的外壁也紧密贴合。本实施例中,第一密封套112的外壁上设置有第二限位凸缘1122,此第二限位凸缘1122

与第一弹簧113相接,即第一弹簧113的一端套设于第一密封套112的外部且与第二限位凸缘1122相接,其另一端与第一限位固定件130相接。换言之,第一弹簧113设置于第二限位凸缘1122与第一限位固定件130之间,从而使得第一弹簧113能够稳定的设置第一密封套112与第一管体100之间。

69.继续参照图3,第三密封套114可以为套管结构,其材质可以为金属或者具有耐酸、碱、油等介质性能优异的高分子材料。第三密封套114靠近第二管体200的一端与第一密封盘1111的第二环形面116贴合,从而对第一管体100起到良好的密封效果。另外,第三密封套114的外壁上设置有止挡凸缘117,在第一管体100与第二管体200处于封闭状态时,止挡凸缘117与第一密封套112之间具有预设间隙118,即止挡凸缘117与第二密封凸缘1121之间具有预设间隙118;在第一管体100与第二管体200处于打开状态时,第一密封套112与止挡凸缘117贴合,即第二密封凸缘1121与止挡凸缘117贴合,且止挡凸缘117朝向第二管体200一侧的第三密封套114外壁与第一密封套112内壁、第二密封套212内壁贴合。

70.换言之,在第一密封组件与第二密封组件分离时,第一密封凸缘1112与止挡凸缘117之间具有上述预设间隙118,在第一密封组件与第二密封组件相接时,第一密封套112在外力作用下发生滑动,且滑动距离达到预设间隙118时,第一密封套112的第二密封凸缘1121与止挡凸缘117贴合,即第一密封凸缘1112与止挡凸缘117相贴合,此时第一密封套112推动第三密封套114压缩第三弹簧150,进而使得第三密封套114与第一密封套112同向移动,由此第一密封套112和第三密封套114均与第一密封盘1111相分离,最终实现第一管体100的开启。

71.在一些实施例中,第三密封套114的外壁与第一密封凸缘1112的外壁相平齐,以便于第一密封套112能够顺利滑动至第三密封套114的外壁面上,且第一密封套112与第三密封套114紧密贴合,使得第三密封套114对第一密封套112内的密封圈起到一定的保护作用。

72.继续参照图2至图4,第二管体200的一端套设于第一管体100的外部。示例性地,第二管体200可以包括一体成型且同轴设置的第一分管部和第二分管部,第一分管部的直径大于第二分管部的直径,第一分管部靠近第一管体100设置,第二分管部设置于远离第一管体100的一侧,且第二分管部内设置有限位槽240。

73.在一些实施例中,第二管体200的内壁上设置有滑块220,此滑块220滑设于第一管体100的滑槽120内。示例性地,此滑块220可以为滚珠,采用滚珠结构能够便于滑块220在滑槽120内更好的滑动。本实施例中,滑块220设置于第一分管部的内壁上。在转动第二管体200时,滑块220能够沿着滑槽120进行滑动,当第二管体200转动一定角度时,滑块220能够滑入卡接槽121内,使得第一管体100和第二管体200能够稳定的处于开启状态。示例性地,第二管体200顺时针转动120

°

时,滑块220滑入卡接槽121内,此时第一管体100和第二管体200均处于开启状态。

74.第二阀芯组件210设置于第二管体200内,第二阀芯组件210可以包括第二芯轴211、第二密封套212以及第二弹簧213。第二密封套212与第二管体200密封连接,第二芯轴211可滑动的设置在第二密封套212内,且第二密封套212、第二芯轴211的中心线均与第二管体200的中心线平行或重合,第二芯轴211的滑动方向与其中心线平行;第二芯轴211朝向第一管体100的一端设置有第二密封盘2111,第二密封盘2111与第二密封套212的内壁密封连接;第二弹簧213位于第二芯轴211远离第一管体100的一侧,第二弹簧213用于向第一芯

轴111抵顶第二芯轴211;第二密封套212用于向内抵顶第一密封套112,以使第一密封套112与第一密封盘1111脱离,第一芯轴111用于向内抵顶第二芯轴211,以使第二芯轴211与第二密封套212脱离。

75.示例性地,第二密封套212可以呈管状,且第二密封套212可以为金属件,例如不锈钢材质的管体,且第二密封套212的中心轴线与第二管体200的中心轴线相平行或者相重合。

76.在一些实施例中,第二密封套212的一端套设于第二管体200内,其另一端延伸至第二管体200的外部,同时第二密封套212的沿中心轴线的两端均为开口结构。且第二密封套212的外壁上设置有第一卡接凸缘250,此第一卡接凸缘250卡于第二分管部处的限位槽240内。同时,第二分管部与第二密封套212紧密相接,第一分管部的内壁与第二密封套212的外壁之间具有间隙形成滑动腔。

77.在一些实施例中,第二密封套212靠近第一管体100的一端的内壁上设置有第三密封凸缘2122。另外,第二密封套212的沿中心轴线的两端均为开口,第三密封凸缘2122设置于第二密封套212靠近第一管体100的一端的开口处,第二密封套212远离第一管体100的一端的开口处设置有安装件600,且此安装件600上设置有多个通道,从而使得第二密封套212能够与外部的管路相连通。

78.示例性地,第三密封凸缘2122处设置有密封圈,且在第二密封套212滑入第一管体100内,且第三密封凸缘2122滑至第三密封套114间距s处的第三密封套114的外壁,且第三密封凸缘2122与此处的第三密封套114的外壁紧密贴合,从而对密封圈起到保护作用,即防止了管道内的液体对密封圈的冲刷。同时,第二密封套212与第一密封套112相对接,并推动第一密封套112朝向远离第二管体200的方向移动。

79.示例性地,如图6所示,第二芯轴211可以包括固定相接的第二密封盘2111和第二轴体2112,本实施例中第二轴体2112和第二密封盘2111为一体结构。

80.第二轴体2112的中心轴线与第二管体200的中心轴线平行或者相重合,且第二轴体2112的一端与安装件600固定相接,其另一端沿着中心轴线朝向第一管体100处延伸,且第二轴体2112的此端部连接上述第二密封盘2111,此第二密封盘2111设置于第二密封件靠近第一管体100的一端的开口处,且第二密封盘2111的外壁与第三密封凸缘2122的内壁紧密相接,从而使得第二密封盘2111对第二密封套212起到密封的作用。

81.本实施例中,第二密封盘2111朝向第一管体100的一端设置有第二卡接凸缘260,在第一密封盘1111与第二密封盘2111相对接时,第二卡接凸缘260卡入第一密封盘1111的卡接口140内,从而使得第一密封盘1111推动第二密封盘2111时更加的稳定,防止第一密封盘1111与第二密封盘2111之间出现相对滑动的现象。

82.在一些实施例中,第二轴体2112的外部套设有第二弹簧213,即第二弹簧213的一端套设于第二轴体2112的外部,其另一端与安装件600相接。示例性地,安装件600上设置有凸块610,凸块610上设置有滑动孔,第二轴体2112的一端滑设于此滑动孔内,同时第二弹簧213套设于此凸块610的外部。由此,通过采用以上结构,在第二密封盘2111受到第一密封盘1111的推动时,能够沿滑动孔滑动且挤压第二弹簧213,从而使得第二芯轴211能够沿着第二管体200的中心轴线移动,进而使得第二密封盘2111与第二密封套212相分离,实现第二管体200的开启。

83.第二管体200的外壁上设置有操作杆300,此操作杆300与第二管体200的外壁相铰接,且操作杆300与第一管体100的铰接轴线与第二管体200的中心线垂直设置,且此操作杆300用于驱动第二管体200相对于第一管体100转动,以使第一管体100穿入第二管体200内。

84.示例性地,如图8所示,第二管体200上设置有锁定装置400,锁定装置400与操作杆300和第二管体200连接,锁定装置400与操作杆300和第二管体200连接,且锁定装置400用于在操作杆300转动至第二管体200中心线平行的位置时,阻止操作杆300转动。

85.在一些实施例中,第二管体200的侧壁上还设置有固定部230,操作杆300与固定部230铰接,且锁定装置400包括设置固定部230上的锁定块410,以及套设在操作杆300上的锁定套管420,锁定套管420朝向固定部230的一端设置有锁定板430,锁定板430上设置有锁定孔440,在操作杆300转动至与第二管体200中心线平行的位置时,锁定板430与固定部230抵接,且锁定块410卡设于锁定孔440内。另外,锁定装置400还包括锁定弹簧450,锁定弹簧450与锁定套管420和操作杆300连接,弹簧用于向固定部230抵顶锁定套管420。

86.换言之,操作杆300包括第一杆体310和第二杆体320,第一杆体310的一端套设于锁定套管420内,其另一端套设于第二杆体320的一端的外部,即第二杆体320的一端插于第一杆体310内。本实施例中,第一杆体310靠近第二杆体320的一端设置有连接孔,第二杆体320插入此连接孔内,从而使得第二杆体320与第一杆体310之间能够更加稳定的连接。同时,第二杆体320远离第一杆体310的一端的外壁面为光滑面,且第二杆体320与第一杆体310相接端的直径小于第二杆体320远离第一杆体310的一端。

87.示例性地,第二杆体320包括连接部和握持部,连接部与握持部固定相接,且连接部的直径小于握持部的直径,从而能够便于连接部与第一杆体310之间的连接,同时直径较大的握持部更加便于用户握持操作。在一些实施例中,连接部与握持部之间还可以采用过渡连接,即握持部靠近连接部的一端呈圆锥状,从而更加便于用户握持。

88.第二管体200的侧壁上设置有固定部230,此固定部230可以为块状结构,且此固定部230背离第一管体100的一端设置有开口槽,开口槽的侧壁上相对设置有第一连接孔,操作杆300的端部设置有第二连接孔,操作杆300的此端部插入开口槽内,且通过转动轴依次穿过第一连接孔和第二连接孔将操作杆300和固定部230转动连接在一起。其中,当操作杆300转动至伸出状态时,固定部230靠近第一管体100的一端对操作杆300起到限位作用,避免了操作杆300转动角度过大。

89.示例性地,固定部230上的锁定块410可以为凸台结构,其可以与固定部230为一体成型结构,锁定块410可以为多个。

90.锁定套管420套设于操作杆300上,即锁定套管420套设于第一杆体310上。

91.示例性地,锁定套管420套设于第一杆体310的外部,且锁定套管420与第一杆体310之间设置有锁定弹簧450。并且,锁定套管420朝向固定部230的一端设置有锁定板430,锁定板430上设置有锁定孔440,此锁定孔440的结构与锁定块410的结构相配合,在操作杆300折叠至与第二管体200的中心轴线相平行时,锁定块410卡于相对应的锁定孔440内。锁定孔440可以为多个,即锁定孔440的数量与锁定块410的数量相一致,从而使得操作杆300更加稳定的处于折叠状态。

92.在一些实施例中,锁定套管420的外壁上还设置有辅助件。

93.示例性地,此辅助件可以为圆台结构,且其数量可以为两个,两个辅助件沿锁定套

管420的中心轴线对称设置,且辅助件设置于远离锁定板430的一端。通过设置此辅助件,便于对锁定套管420的抬升。可以理解为,当需要将操作杆300伸直时,用户在手动操作时,可握住操作杆300并卡住辅助件,拉动锁定套管420朝向远离固定部230的方向移动,从而使得锁定块410与锁定孔440相分离,进而使得操作杆300能够由折叠状态转动至打开状态。

94.在一些实施例中,第二密封套212远离第一管体100的一端套设有连接管体700。可以理解为,第二密封套212靠近第一管体100的一端设置于第二管体200内,其另一端延伸至第二管体200的外部,且连接管体700套设于第二密封套212的此端的外部。连接管体700的中心轴线与第二管体200同轴线设置,且连接管体700设置于第二管体200的第二分体的一侧,同时上述安装件600设置于连接管体700内并与第二密封套212相接,由于安装件600上设置有多个通道从而使得连接管体700与第二密封套212之间相连通。

95.示例性地,连接管体700可以包括同轴设置第三分管部和第四分管部,第三分管部与第四分管部可以为一体成型结构,且第三分管部与第四分管部相连通;同时,第三分管部的内径尺寸大于第四分管部的内径尺寸,并且第三分管部套设于第二密封套212的外部,第四分管部用于连接外部的第二管路。其中,第三分管部的内壁与第二密封套212的外壁之间紧密相接,第三分管部与第二密封套212之间还可以设置密封圈,从而能够进一步提高第三分管部与第二密封套212之间的密封性,从而能够防止液体的泄露。同时,第三分管部与第二密封套212之间活动相接,即第三分管部能够绕第二密封套212转动。通过将第三分管部与第二密封套212之间设置为活动相接,能够便于第四分管部连接第二管路。因为,为了保证第四分管部与第二管路地密封性,所以第四分管部与第二管路之间地管径相近,由此第二管路在安装时需要转动才能安装至第四分管部上,但是当第二管路为长管,转动第二管路时会费时费力,不便于操作。因此,将第三分管部与第二密封套212设置为活动相接,即在安装第二管路时,可以转动此连接管体700,而无需转动第二管路,从而便于外接的第二管路地安装。

96.基于上述管道连接装置的结构,下面对其工作原理做进一步地解释说明:

97.当需要开启第一管体100和第二管体200,即需要将第一管体100和第二管体200相连通时,只需要顺时针转动操作杆300,在操作杆300的作用下使得第二管体200能够相对于第一管体100进行转动,此时滑块220延伸滑槽120进行螺旋式滑动,第二密封套212推动第一密封套112挤压第一弹簧113,从而使得第一密封套112朝向远离第二管体200的方向移动,在移动的过程中,第二密封套212的内壁上的第三密封凸缘2122逐渐与第三密封套114的外壁紧密相接,且在第二密封凸缘1121与第三密封套114的止挡凸缘117相接时,第三密封套114随着第一密封套112同向移动,此时第三弹簧150被挤压,当第一密封套112与第三密封套114与第一密封盘1111分离时,第一管体100被开启。同时,第一芯轴111推动第二芯轴211挤压第二弹簧213,从而使得第二芯轴211朝向远离第一管体100的方向移动,当第二密封盘2111与第二密封套212相分离时,第二管体200被开启。此时,操作杆300转动至一定角度时,滑块220到达滑槽120的末端并进入卡接槽121内,此时能够听到滑块220卡入卡接槽121的声音,即滑块220被固定至卡接槽121内,在无外力的作用下操作杆300处于静止状态,即第一管体100和第二管体200能够处于稳定的开启状态。

98.当需要关闭第一管体100和第二管体200,只需要逆时针转动操作杆300,使得滑块220滑出卡接槽121且沿着滑槽120逆向滑动,且在操作杆300的作用下第二管体200相对于

第一管体100进行转动,此时第一密封套112与第二密封套212相分离,第一芯轴111与第二芯轴211相分离,且第一密封套112在第一弹簧113的作用下恢复至初始状态,且第三密封套114在第三弹簧150的作用下恢复至初始状态,即第一密封套112和第三密封套114均与第一密封盘1111紧密相接的状态,第二芯轴211在第二弹簧213的作用下恢复至初始状态,即第二密封盘2111与第二密封套212紧密相接的状态,由此实现第一管体100和第二管体200的关闭。基于上述可知,此管道连接装置的结构简单且易操作,解决了相关技术中管道连接装置开启和关闭时操作比较复杂的技术问题。

99.在本公开实施例的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本公开实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本公开实施例的限制。

100.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”“第三”的特征可以明示或者隐含地包括至少一个该特征。在本公开实施例的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

101.在本公开实施例中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本公开实施例中的具体含义。

102.在本公开实施例中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

103.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本公开实施例的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

104.尽管上面已经示出和描述了本公开实施例的实施例,可以理解的是,上述实施例是示例性地,不能理解为对本公开实施例的限制,本领域的普通技术人员在本公开实施例的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1