抗噪声垫片的制作方法

1.本发明涉及一种抗噪声垫片,更详细地,本发明涉及一种包括穿孔金属层和耐高温层的抗噪声垫片。

背景技术:

2.车辆制动器是一种关键系统,其不仅降低汽车速度,而且防止发生危险的碰撞,并且是汽车工程师的设计关注点。驾驶员则要求更加安全,正常工作的制动系统,以提供有效的车速降低,另一重要因素是低噪声或零噪声排放。制动块,作为制动系统中的主要部件,其设计目的是与轮盘产生摩擦,以降低它们通过液压活塞接触轮盘时的速度。然而,这种摩擦会产生不必要的热能、振动和高音调的噪声。制动块被设计成能够承受耐热性并保持其制动性能,但需要一种称为制动块垫片的元件来进一步吸收产生的热量并保护汽车制动系统的敏感元件。

3.制动块垫片被组装到制动块上;它保持制动块和轮盘完美对齐,也减少了它的振动,而这种振动有效地被人耳感知为高音刺耳的噪声。事实上,制动块垫片通过吸收振动来减少车辆的噪声污染。垫片还负责消散来自制动块的热量,以防止制动液系统过热。上述能力范围是制动块垫片材料的一个因素。

4.大多数用于售后市场的垫片材料在设计时都以低价换取质量。这些廉价材料无法有效吸收1khz和20khz频率内的噪声以最大限度地降低制动噪声。此外,这些质量较低、价格较低的垫片材料无法在更苛刻的制动条件下散热。这可能会导致制动液沸腾,制动块变光滑,导致制动功率下降和制动突然过早失效。

5.这导致汽车用户和行人的伤亡。制动块垫片材料涂覆层的质量非常差,导致散热性能相对较差。

6.us6,105,736公开了一种防啸叫垫片(1),其包括金属层(3),所述金属层(3)具有机械结合装置(6,15),一对在防啸叫垫片的上端,另一对在防啸叫垫片的下端。该金属层在其一侧上由耐高温层,即化合物层(2)涂覆。所述防啸叫垫片包括穿过所述防啸叫垫片设置的孔(5)(见图1、5、6和7,第4栏,第52-62行)。

7.jp6208336b2公开了一种抗噪声垫片(107),其包括无通孔的金属层(104),其具有带有尖头(106)的机械接合装置(105),其连接到石墨箔层(103)(参见图1和段落[0030])。

[0008]

因此,有必要开发一种新的具有成本竞争力的抗噪声垫片,其具有改进的散热和噪声吸附性能,能够与市场上已有的更高质量、更高价格的那些抗噪声垫片相媲美。

技术实现要素:

[0009]

本发明涉及一种新的抗噪声垫片,其克服了现有技术的缺点。这是通过包括穿孔金属层和耐高温层的抗噪声垫片以及如在独立权利要求中所定义的其生产应用的相关方法来实现的。

[0010]

根据本发明的抗噪声垫片的优点在于,其提供优异的散热和噪声吸收性能,同时

耐用,并且非常适合通过包括环境友好型工艺的方法进行大规模生产。在从属权利要求中定义了本发明的实施例。

[0011]

简要附图说明

[0012]

下面将参考附图详细描述本发明的特定实施例,作为示例而并非限制于附图,其中:

[0013]

图1a至图1b示意性地示出了抗噪声垫片的多个实施例。

[0014]

图2a和图2b示意性地示出了制造抗噪声垫片的方法。

[0015]

图3a和图3b示出了连续穿孔、结合和切割工艺流水线的示意性示例。

[0016]

图4示出了盘式制动器的示意性示例。

具体实施例

[0017]

申请人意外地开发了一种新的抗噪声垫片100,其包括至少一个穿孔金属层110和至少一个耐高温层120,所述至少一个穿孔金属层110和至少一个耐高温层120通过机械结合而相向设置/连接在一起,其中,穿孔金属层包括通孔111和锋利的/尖锐的机械结合装置112。连续的耐高温层120,特别是与穿孔金属层110的通孔111相对应的连续耐高温层120,如图1a、1b、3a、3b中所清楚地呈现的那样。并且,耐高温层包括纤维、填料和粘合剂;

[0018]

特别是,

[0019]

抗噪声垫片100包括至少一个穿孔金属层110和至少一个耐高温层120,所述至少一个穿孔金属层110和至少一个耐高温层120通过机械结合而相向设置/连接在一起,其中,穿孔金属层包括通孔111和锋利的/尖锐的机械结合装置112。连续的耐高温层120,特别是与穿孔金属层110的通孔111相对应的连续耐高温层120,如图1a、1b、3a、3b中所清楚地呈现的那样。并且,耐高温层包括纤维、填料和粘合剂。所述抗噪声垫片进一步包括:

[0020]-涂覆层130,其结合在穿孔金属层的另一侧面/表面上,

[0021]

或者,

[0022]-第二耐高温层,为连续耐高温层120,特别是与穿孔金属层110的通孔111相对应的连续耐高温层120,如图1a、1b、3a、3b中清楚呈现的那样,机械地结合在穿孔金属层的另一侧面/表面上;

[0023]

即,

[0024]

抗噪声垫片100包括至少一个穿孔金属层110和至少一个耐高温层120,所述至少一个穿孔金属层110和至少一个耐高温层120通过机械结合相向设置/连接在一起,其中,穿孔金属层包括通孔111和锋利的/尖锐的机械结合装置112,连续的耐高温层120,特别是与穿孔金属层110的通孔111相对应的连续耐高温层120,如图1a、1b、3a、3b中所清楚地呈现的那样,并且,耐高温层包括纤维、填料和粘合剂,所述抗噪声垫片进一步包括结合在穿孔金属层的另一侧面/表面上的涂覆层130;

[0025]

或者,

[0026]

如图1a、1b、3a、3b中清楚呈现的那样,抗噪声垫片100包括至少一个穿孔金属层110和至少一个耐高温层120,所述至少一个穿孔金属层110和至少一个耐高温层120通过机械结合而相向设置/连接在一起,其中,穿孔金属层包括通孔111和锋利的/尖锐的机械结合装置112,连续的耐高温层120,特别是与穿孔金属层110的通孔111相对应的连续耐高温层

120,如图1a、1b、3a、3b中所清楚地呈现的那样,并且,耐高温层包括纤维、填料和粘合剂。所述抗噪声垫片进一步包括第二耐高温层120,其为连续的耐高温层120,特别是与穿孔金属层110的通孔111相对应的连续耐高温层120,如图1a、1b、3a、3b中清楚呈现的那样,机械地结合在穿孔金属层的另一侧面/表面上。

[0027]

此外,在根据本发明的任何实施例的抗噪声垫片中,当与穿孔金属层110连接时,可以在耐高温层120上施加另一薄涂覆层140。

[0028]

作为本发明的穿孔金属层110,是指具有通孔111的金属层,特别是在每2平方厘米(cm2)的金属层表面具有不小于1个通孔的金属层,优选1个通孔/cm2的金属层表面,或2、3、4、5或6个通孔/cm2的金属层表面。

[0029]

特别地,通孔具有不小于0.5mm且不大于3.0mm,优选不小于1.0mm且不大于1.5mm的直径。

30.特别地,穿孔金属层110具有优选不小于300μm且不大于500μm,更优选不小于360μm且不大于400μm的厚度。

[0031]

这样的穿孔金属层110可以例如由铁、镀锌钢、不锈钢、铝等组成。

[0032]

如上所述,耐高温层120,连续耐高温层120,特别是对应于穿孔金属层110的通孔111的连续耐高温层120,如图1a、1b、3a、3b中清楚呈现的那样,包括纤维、填料和粘合剂。根据一个实施例,粘合剂是弹性体粘合剂,但也可以是非弹性体树脂型粘合剂。与传统橡胶材料相比,纤维使材料在平面上具有更高强度且弹性更小,而不会显著影响正常拉伸中的压缩特性。而且,纤维和填料减少了层中弹性体粘合剂的量,从而使耐高温层更便宜。根据一个实施方案,耐高温层120中的纤维含量不低于5%,或10%,或14%,并且不超过23%或30%重量。然而,对于某些应用,纤维含量可以高于30%,例如高达50%或高达80%甚至高达95%。根据具体应用,纤维选自有机纤维。有机纤维的示例包括:纤维素纤维棉绒纤维(一般来自植物的纤维)、芳香族聚酰胺纤维、芳香族聚酰胺纤维以外的聚酰胺纤维、聚烯烃纤维、聚酯纤维、聚丙烯腈纤维、聚乙烯醇纤维、聚氯乙烯纤维、聚脲纤维、聚氨酯纤维、聚氟碳纤维、苯酚纤维等。根据一个实施方案,纤维包括芳香族聚酰胺纤维。更优选地,纤维选自无机纤维,例如碳纤维、玻璃纤维、陶瓷纤维、岩棉、矿棉、熔融石英纤维、化学加工的高硅纤维、熔融硅酸铝纤维、氧化铝连续纤维、稳定化氧化锆纤维、氮化硼纤维、碱性钛酸纤维、晶须、硼纤维、硅灰石纤维、玄武岩纤维。

[0033]

填料可以是无机填料,例如粘土、灰分、滑石粉、硫酸钡、碳酸氢钠、石墨、硫酸铅、硅土、硅灰石或有机填料。粘合剂可以是橡胶类型的弹性体材料,例如丁苯橡胶(sbr)、丙烯腈-丁二烯橡胶(丁腈橡胶、nbr)、异戊二烯橡胶(ir)、氯丁橡胶(cr)、丁二烯橡胶(br)、异丁烯-异戊二烯橡胶(iir)、乙丙橡胶(epm)、氟橡胶(fpm)、硅橡胶(si)、氯磺化聚乙烯(csm)、乙烯-醋酸乙烯酯共聚物(eva)、氯化聚乙烯(cpe)、氯异丁烷-异戊二烯橡胶(ciir)、氯醚橡胶(eco)、丙烯腈-异戊二烯橡胶(nir)。也可以使用除橡胶以外的弹性体。根据替代实施方案,粘合剂是树脂型材料,例如橡胶改性酚醛树脂、酚醛树脂、环氧树脂等。

[0034]

特别地,耐高温层120具有优选不小于50μm且不大于600μm,更优选不小于150μm且不大于300μm的厚度。

[0035]

根据一个实施例,涂覆层130是粘弹性层。粘弹性层可以是胶乳(sbr、nbr、氯丁二烯、丙烯酸等),合成树脂(丙烯酸类、酚类等、ptfe、聚氨酯),粘弹性粘合剂,例如丙烯酸类

或硅氧烷类粘合剂等,但是在垫片安装在盘式制动器中所处的条件下,其可以是具有合适的振动吸收和热阻性能的任何粘弹性材料。

[0036]

特别地,涂覆层130具有优选不小于30μm且不大于200μm,更优选不小于80μm且不大于150μm的厚度。

[0037]

所述任选的薄涂覆层140包括耐热聚合物材料,例如ptfe、硅酮、聚氨基甲酸酯、合成树脂,特别是具有不小于10μm且不大于100μm,优选不小于20μm且不大于80μm的厚度。

[0038]

所述薄涂覆层140作为顶层涂覆在耐高温层120上。

[0039]

涂覆层130和/或薄涂覆层140的步骤应用或粘结可以以不同的方式进行:辊、浴饱和、喷涂、润湿等。

[0040]

根据本发明的任何实施例的抗噪声垫片100是包括多层材料的改进的抗噪声垫片,其应用在制动垫片中。该抗噪声垫片通过将至少耐高温层120与穿孔金属层110机械地结合而成。所述至少一个耐高温层120包括:粘合剂,其为胶乳橡胶类型的弹性体材料,例如专用丁腈橡胶(nbr)、苯乙烯粘合剂橡胶(sbr)胶乳材料等;纤维,例如无机纤维;以及填料。所述穿孔金属层110的特征在于通孔111和锋利的/尖锐的机械结合装置112。该机械结合装置112与穿孔金属层110联合/结合,并且在存在的情况下,位于穿孔金属层110的至少机械结合表面114上的通孔111的边缘113处。此外,根据本发明的耐高温层120采用衬垫技术(gasket technology)生产,所述衬垫技术包括将纤维和填料注入到粘合剂,例如未加工的nbr(或sbr或其它类型)胶乳。所采用的衬垫技术使得根据本发明的任一实施例的抗噪声垫片更具耐温性,而金属层120的穿孔使其成为高频噪声吸收的完美材料。

[0041]

根据本发明的抗噪声垫片是一种改进的抗噪声垫片,其包括多层复合材料。其中,穿孔金属层/片材110与至少一个耐高温层120机械结合,或者通过机械结合夹设在两个耐高温层120之间。该耐高温层包括:粘合剂,橡胶类型的弹性体材料,例如专用丁腈橡胶(nbr)材料;纤维,例如有机和无机纤维;以及填料。

[0042]

对金属层/片材进行穿孔有利于不同垫片层的机械结合步骤。通过在金属中留下空隙,实现噪声吸附性能。由于穿孔金属层110的通孔111,空隙内的空气分子的振动有助于消散由制动盘和制动块的振动产生的高频噪声,从而抑制噪声。

[0043]

根据本发明的耐高温层120是采用衬垫技术生产的,其包括将纤维,优选为有机纤维,以及填料注入粘合剂中。所述粘合剂为橡胶类型的弹性体材料,优选未加工的nbr(或sbr或其它类型)胶乳。nbr(或sbr等)胶乳是合成橡胶乳的白色液体乳液。总体上,垫片技术比100%nbr涂覆层更耐高温。此外,穿孔金属层的概念使高频振动的分布更有效并且更容易在复合材料中吸收。在穿孔金属层110上的机械结合步骤(根据本发明,将耐高温层/片材120压紧在穿孔金属层110上,该穿孔金属层110的特征在于通孔111和锋利的/尖锐的机械结合装置112。该机械结合装置112与穿孔金属层110联合/结合,并且在存在的情况下,位于穿孔金属层110的至少机械结合表面114上的通孔111的边缘113处)不需要在该过程期间形成强健结合的胶粘剂或溶剂。这消除了在用于垫片生产的实际技术中使用的溶剂的需要。在机械结合步骤中,施加的压力足以使锋利的/尖锐的机械结合装置112在其自身上折叠以将穿孔金属层/片材和耐高温层/片材彼此夹持。

[0044]

对于根据本发明的机械结合装置112或机械结合装置112,其表示结合装置/机械约束装置112或连接装置112或紧固装置112,用于在穿孔金属层110及其联接的耐高温层

120之间进行机械连接。

[0045]

根据本发明的实施例中的任一项所述的抗噪声垫片、其制造方法及其在盘式制动器装置中的用途所致的技术优点如下:

[0046]-根据本发明的抗噪声垫片具有改进的耐热性和噪声吸收增加;

[0047]-根据本发明的抗噪声垫片使用新的低成本、节能、无溶剂的连续方法生产,使其价格合理、可用性好、原料供应可靠;

[0048]-根据本发明的抗噪声垫片起到热障的作用,防止过多热量到达制动流体,从而导致制动流体沸腾并导致制动损失;并且防止制动衰减。

[0049]

本发明的另一个目的是根据本发明的任一实施例的抗噪声垫片在盘式制动器装置中的用途,所述盘式制动器装置包括卡钳(制动钳)和制动块,所述抗噪声垫片/抗噪声制动垫片被构造成在所述卡钳和所述制动块之间起作用。

[0050]

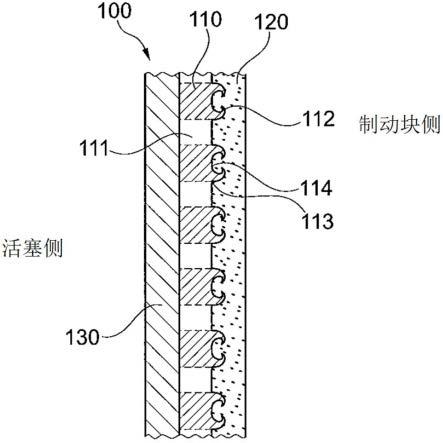

图1a和1b示意性地示出了根据本发明的抗噪声垫片100的多个实施例,其中,至少一个穿孔金属层110和至少一个耐高温层120通过机械结合相向设置/连接在一起,其中穿孔金属层包括通孔111。

[0051]

附图只是说明性的,不同层的相对尺寸没有意义。

[0052]

具体地,作为根据本发明的抗噪声垫片的实施例,图1a示出了具有至少一个穿孔金属层110和至少一个耐高温层120的抗噪声垫片100,其中,至少一个穿孔金属层110和至少一个耐高温层120通过机械结合而相向设置/连接在一起,其中穿孔金属层包括通孔111,所述抗噪声垫片进一步包括结合在穿孔金属层的另一侧面/面上的涂覆层130。

[0053]

特别地,在图1a中示出了穿孔金属层110,其特征在于通孔111和锋利的/尖锐的机械结合装置112,该机械结合装置112优选地具有钩形,每个通孔对应至少一个或两个或三个或四个机械结合装置。该机械结合装置112与穿孔金属层110联合/结合,并且在存在的情况下,位于穿孔金属层110的至少机械结合表面114上的通孔111的边缘113处。位于穿孔金属层110上的机械结合表面与耐高温层120机械地结合,而涂覆层130结合在穿孔金属层的另一侧面/表面上。

[0054]

具体地,作为根据本发明的抗噪声垫片的实施例,图1b示出了具有至少一个穿孔金属层110和至少一个耐高温层120的抗噪声垫片100,其中至少一个穿孔金属层110和至少一个耐高温层120通过机械结合而相向设置/连接在一起,其中,穿孔金属层包括通孔111,所述抗噪声垫片进一步包括机械地结合在穿孔金属层的另一侧面/面上的第二耐高温层120。

[0055]

特别地,在图1b中示出了穿孔金属层110,其特征在于通孔111和锋利的/尖锐的机械结合装置112,该机械结合装置112优选地具有钩形,每个通孔对应至少一个或两个或三个或四个机械结合装置。该机械结合装置112与穿孔金属层110联合/结合,并且在存在的情况下,位于穿孔金属层110的至少机械结合表面114上的通孔111的边缘113处。位于耐高温层120上的机械结合表面机械地结合。此外,薄涂覆层140或可以作为顶层施加在耐高温层120上。

[0056]

还提供了生产本文所公开类型的抗噪声垫片的方法。

[0057]

所述方法的步骤在图2a和2b中示意性地示出。

[0058]

本发明的另一个目的是根据本发明的任一实施例的抗噪声垫片100的生产方法,

所述方法包括以下步骤:

[0059]-提供包括通孔111和机械结合装置112的穿孔金属片材110;

[0060]-通过施加压力或压力和温度,将耐高温片材120机械结合在穿孔金属片材的至少一侧上,以形成抗噪声垫片片材,其中,该耐高温片材120为连续的耐高温层120,特别是与穿孔金属层110的通孔111相对应的连续耐高温层120,如图1a、1b、3a、3b中所清楚地呈现的那样,并且,该耐高温片材包括纤维、填料和粘合剂,

[0061]

作为根据本发明的任何实施例的抗噪声垫片100的另一生产方法,所述方法包括以下步骤:

[0062]-提供包括通孔111和机械结合装置112的穿孔金属片材110;

[0063]-通过施加压力或压力和温度,将耐高温片材120机械结合在穿孔金属片材的至少一侧上,其中,该耐高温片材120为连续的耐高温层120,特别是与穿孔金属层110的通孔111相对应的连续耐高温层120,如图1a、1b、3a、3b中所清楚地呈现的那样,并且,该耐高温片材包括纤维、填料和粘合剂;

[0064]-提供另一耐高温片材120;

[0065]-通过施加压力或压力和温度,将该另一耐高温片材结合在所述穿孔金属片材的至少一个非结合侧上;

[0066]

从而形成抗噪声填垫片片材,即一种方法,其中所述另一耐高温片材机械地结合在所述穿孔金属片材的与所述耐高温片材120机械结合的相对侧上,或一种方法,其中两个耐高温片材120机械地结合在所述穿孔金属片材110的相对的侧面/两个侧面上,以形成抗噪声垫片。

[0067]

作为根据本发明的任何实施例的抗噪声垫片100的另一生产方法,所述方法包括以下步骤:

[0068]-提供包括通孔111和机械结合装置112的穿孔金属片材110;

[0069]-通过施加压力或压力和温度,将耐高温片材120机械结合在穿孔金属片材的至少一侧面上,其中,该耐高温片材120为连续的耐高温层120,特别是与穿孔金属层110的通孔111相对应的连续耐高温层120,如图1a、1b、3a、3b中所清楚地呈现的那样,并且,该耐高温片材包括纤维、填料和粘合剂;

[0070]-提供涂覆片材130;

[0071]-将所述涂覆片材结合在在所述穿孔金属片材的至少一个非结合侧上,

[0072]

以形成抗噪声垫片片材,即,一种方法,其中,涂覆片材130结合在穿孔金属片材110的与耐温材料120机械结合的相对侧面上,以形成抗噪声垫片。

[0073]

根据本发明的上述方法中的每一个可以任选地进一步包括以下步骤,其中,尤其当耐高温层/片材120机械结合/已经机械结合到穿孔金属层110时,在耐高温层/片材120上施加/结合另一薄涂覆层140。

[0074]

根据本发明的所有制造抗噪声垫片的类型的方法的特征在于提供至少一个穿孔金属片材110,所述穿孔金属片材110是通过对金属片材穿孔而获得的(穿孔用穿孔机,例如1或2个穿孔辊或具有专门设计的穿孔模具的高功率液压机,当所述穿孔模具或穿孔辊被压在金属层的表面/侧面上时对金属穿孔,即穿孔工序),所制造的穿孔金属片材具有通孔111,通孔带有锋利的/尖锐的机械结合装置112,该机械结合装置112优选地具有钩形。每个

通孔对应至少一个或两个或三个或四个机械结合装置。该机械结合装置112与穿孔金属层110联合/结合,并且在存在的情况下,位于穿孔金属层110的至少机械结合表面114上的通孔111的边缘113处。该穿孔可以仅在金属层/片材的一侧或两侧上实现。

[0075]

因此,穿孔金属层/片材110具有通孔111,该通孔111具有锋利的/尖锐的机械结合装置112,该机械结合装置112优选地具有钩形。每个通孔对应至少一个或两个或三个或四个机械结合装置。该机械结合装置112与穿孔金属层/片材110联合/结合,并且在存在的情况下,位于穿孔金属层110的至少机械结合表面114上的通孔111的边缘113处。

[0076]

所述穿孔步骤,当存在于根据本发明类型的制造抗噪声垫片的方法的任何实施例中时,均先于提供穿孔金属片材110的步骤。

[0077]

在穿孔步骤中,特别设计的穿孔辊或穿孔模具具有穿孔尖端,优选但不仅是星形尖端(至少每cm2有1个尖端),设计用于在金属层/片材中产生通孔111以及锋利的/尖锐的机械结合装置112。该机械结合装置112与穿孔金属层110联合/结合,位于穿孔金属层/片材110的表面/侧面114上的通孔111的边缘113处,其中,该表面/侧面114与穿孔金属层/片材上被穿孔辊或穿孔模具按压穿孔的表面/侧面相对。

[0078]

当穿孔金属层/片材的两个表面/侧面都具有锋利的/尖锐的机械结合装置112(即,机械结合表面114两者)时,在一表面/侧面上的锋利的/尖锐的机械结合装置相对于另一表面/侧面上的锋利的/尖锐的机械结合装置移位,即,每个通孔111在其边缘113处仅在穿孔金属层/片材的一表面/侧面上具有锋利的/尖锐的机械结合装置112(参见图1b)。因此,在相应的穿孔步骤中,金属层/片材的两个表面/侧面都是通过用穿孔模具/辊压制每个表面/侧面而被穿孔的,其中,一个穿孔模具/辊的穿孔尖端相对于另一个穿孔模具/辊的穿孔尖端移位。

[0079]

将不同片材彼此结合:通过机械结合将穿孔金属片材与耐高温片材的结合,或者通过机械结合使穿孔金属片材与耐高温片材的结合并通过使用粘合剂,例如树脂、cyan胶、丙烯酸类粘合剂等,或者通过硫化与涂覆片材的结合可以以任何合适的方式进行,从而在它们之间提供足够强的结合。所述结合包括施加压力或者压力和热或者仅热的步骤。为了使所述方法有效,所述结合步骤可包括连续轧制,由此所述穿孔金属片材和所述耐高温膜/片材被分别提供/制造成卷轴(coils)210或者卷筒(rolls)200的形式。同时通过印刷辊、喷涂、润湿、浴饱和等施加/结合涂覆膜/片材130。并且,当存在薄涂覆层/片材/膜140时,通过印刷辊、喷涂、润湿、浴饱和等施加/结合该薄涂覆层/片材/膜140。

[0080]

根据本发明的类型的抗噪声垫片被获得为根据本发明的类型的抗噪声垫片片材,根据本发明的类型的所述抗噪声垫片片材可以被卷起以形成卷轴。

[0081]

另一个可选的从抗噪声垫片片材上切下单个抗噪声制动垫片的步骤可以通过诸如冲压或类似方法的任何合适的方法来执行。根据一实施例,该方法包括在接合步骤230/270之后将卷轴切割240成窄卷轴的步骤。随后,单个的制动垫片从窄卷轴上切割下来。

[0082]

为了实现强结合并使结合操作中的步骤最少化,可以在结合步骤230/270之前用粘合剂对穿孔金属片材进行预处理。

[0083]

还可以在连续工艺中进行预处理221的步骤。

[0084]

图3a-3b示出了连续穿孔、结合和可选的切割工艺流水线300的示意性实例。

[0085]

图3a示出了连续穿孔、结合和可选的切割工艺流水线300的示意性示例,其中,由

穿孔机310作用在以卷轴的形式(未示出)提供的金属片材上所获得的穿孔金属片材110,以及待结合在一起的耐高温片材120以卷轴或卷筒的形式(未示出)提供。片材110和120被压制在一起并通过一对压延辊330结合,以形成根据本发明的分层的抗噪声垫片片材。可选地,通过湿法施加工艺340在层状抗噪声垫片片材的耐高温层的表面上施加薄涂覆层140。

[0086]

作为另一可选步骤,单独的抗噪声制动垫片350通过冲压机360从抗噪声垫片片材中切出。

[0087]

图3b示出了连续穿孔、结合和可选的切割工艺流水线300的示意性示例,其中,由穿孔机310作用在以卷轴的形式(未示出)提供的金属片材上所获得的穿孔金属片材110,以及待结合在一起的耐高温片材120以卷轴或卷筒的形式(未示出)提供。片材110和120被压制在一起并通过一对压延辊330结合,以形成分层的片材。涂覆层130通过湿涂工艺370涂覆在分层的片材的穿孔金属层110的非结合表面上,以形成根据本发明的抗噪声垫片片材。作为另一可选步骤,单独的抗噪声制动垫片350通过冲压机360从抗噪声垫片片材上切下。

[0088]

图4示出了盘式制动器10的示意性示例,作为本领域已知的那些盘式制动器的示例,本领域已知的所述盘式制动器10包括布置成围绕轴线c-c旋转的盘20。一对制动块30各自具有在其盘侧支撑摩擦构件50的背板40,制动钳60支撑制动块30可移动地朝向和远离盘20的相对摩擦表面,并且液压致动装置为制动活塞70的形式,用于将制动块压靠在盘上。制动活塞70经由连接到车辆的液压制动系统的流体路径80液压致动。在所公开的实施例中,盘式制动器10,卡钳壳体60,在制动活塞的致动方向上是可移动的,由此非活塞侧上的制动块通过卡钳壳体60的钳指90被压靠在盘上。抗噪声垫片100被布置成邻近每个盘垫30的背板40,并且来自制动活塞70和钳指65的制动力分别经由抗噪声垫片100传递到制动块30。

[0089]

在整个说明书中,表述"制动块侧"是指抗噪声垫片100的面向制动块30的背板40的一侧,并且表述"活塞侧"指的是非制动块侧,即面向活塞70或钳指90的一侧。在一些盘式制动器设计中,钳指90被省略,并且卡钳60在盘20的两侧上被设置有制动活塞70。然而,在整个说明书中,上述表述包括任何这样的非公开的盘式制动器装置。

[0090]

还提供了一种盘式制动器装置,该盘式制动器装置包括布置在所述卡钳与所述制动块之间的根据任一上述实施例的抗噪声垫片,并且,该盘式制动器可以布置在合适的车辆中,例如汽车、卡车、火车、摩托车、自行车等。

[0091]

为了充分利用根据本发明的抗噪声垫片,还提供了一种防止盘式制动器中的噪声的方法,该方法包括以下步骤:在所述卡钳与所述制动块之间布置根据任一上述实施例的抗噪声垫片。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1