一种机械式双线换向阀及活塞镀层工艺的制作方法

1.本发明属于换向阀技术领域,具体是涉及一种机械式双线换向阀及活塞镀层工艺。

背景技术:

2.目前风力发电机的润滑主要采用递进式与卸压式润滑系统为主但故障率较高;也有少量的双线润滑系统,使用的是电磁阀换向与泵内电机正反转负载换向的方式,由于设计原理的问题在解决部分故障题点后又会形成新的故障点,目前市场上急需一种高可靠性双线润滑系统。

技术实现要素:

3.本发明主要是解决上述现有技术所存在的技术问题,提供一种机械式双线换向阀及活塞镀层工艺。

4.本发明的上述技术问题主要是通过下述技术方案得以解决的:一种机械式双线换向阀及活塞镀层工艺,包括阀体,所述阀体的上端设有一个回油口,所述阀体左右两侧的上端各设有一个进油口,两个所述进油口之间设有连通流道,所述阀体的底部设有两个出油口,所述阀体的内部从上至下依次设有第一活塞滑槽、第二活塞滑槽、调压腔与第三活塞滑槽,所述第一活塞滑槽中设有活塞一,所述第二活塞滑槽中设有活塞二,所述第三活塞滑槽中设有活塞三,所述第一活塞滑槽的两端、第二活塞滑槽的两端与第三活塞滑槽的右端均设有一个活塞堵头,所述第三活塞滑槽的左端设有一个接近开关传感器,所述调压腔的左端设有一个调压阀,所述调压腔的右端设有螺堵。

5.作为优选,所述阀体的前端面上设有小孔一、小孔二、小孔三,小孔四、小孔五、小孔六、小孔七与小孔八,所述阀体的后端面上设有小孔二十八、小孔二十九、小孔三十、小孔三十一、小孔三十二、小孔三十三、小孔三十四、小孔三十五、小孔三十六、小孔三十七、小孔三十八、小孔三十九与小孔四十,所述阀体的左端面上设有小孔二十五、小孔二十六、小孔二十七与小孔四十二,所述阀体的右端面上设有小孔九、小孔十、小孔一1与小孔四十一,所述阀体的上端面上设有小孔十九、小孔二十、小孔二十一、小孔二十二、小孔二十三与小孔二十四,所述阀体的下端面上设有小孔一2、小孔十三、小孔十四、小孔十五、小孔十六、小孔十七与小孔十八。

6.作为优选,所述小孔一连通小孔二十七与第三活塞滑槽,所述小孔二连通小孔十与第三活塞滑槽,所述小孔五连通小孔二十四与第二活塞滑槽,所述小孔三连通小孔十七与第二活塞滑槽,所述小孔六连通小孔二十四与调压腔,所述小孔四连通小孔十八与第二活塞滑槽,所述小孔七连通小孔二十四与连通流道,所述小孔八连通小孔二十四与第一活塞滑槽。

7.作为优选,所述小孔二十八连通小孔十三与第一活塞滑槽,所述小孔四十连通小孔二十一与第一活塞滑槽,所述小孔三十九连通小孔二十与回油口,所述小孔三十八连通

小孔十九与第一活塞滑槽,所述小孔三十一连通小孔一2与第一活塞滑槽,所述小孔三十九连通小孔二十一与第二活塞滑槽,所述小孔三十七连通小孔十九与第二活塞滑槽,所述小孔三十五连通小孔一1与调压腔,所述小孔三十四连通小孔二十一与第一活塞滑槽,所述小孔三十二连通小孔十四与第一活塞滑槽,所述小孔三十三连通小孔十九与第一活塞滑槽,所述小孔二十九连通小孔九与小孔十六,所述小孔三十连通小孔二十六与小孔十五。

8.作为优选,所述小孔二十五连通小孔十九、小孔二十与小孔二十一,所述小孔四十二连通小孔二十二,所述小孔二十六连通小孔一2,所述小孔二十七连通小孔十七。

9.所述小孔四十一连通小孔二十三,所述小孔十连通小孔十八,所述小孔一1连通小孔十四,所述小孔九连通小孔;所述小孔四十二、小孔四十二与第二活塞滑槽之间均设有斜孔进行连通。

10.所述小孔二十二与小孔二十三均连通第一活塞滑槽,所述小孔十五与小孔十六均连通第三活塞滑槽。

11.一种机械式双线换向阀的活塞镀层工艺,包括如下步骤:

12.(1)将活塞表面进行净化处理;

13.(2)引燃单一金属靶材产生冷场致弧光放电,在活塞表面沉积单一金属打底层;

14.(3)逐渐通入氮气,在单一金属打底层上沉积氮含量渐增的单一氮化物过渡层,继续沉积单一氮化物镀层;

15.(4)引燃多元元素靶材,逐渐升高其阴极电流,在单一氮化物镀层上沉积金属含量渐增的多元氮化物过渡层;最后沉积固定合金含量的多元氮化物镀层。

16.如权利要求6所述的工艺,其特征在于,在进行步骤(2)时,控制真空腔内真空度在1.02~1.38pa,活塞偏压调至-17~-23v。

17.步骤(3)通入氮气后,活塞偏压调至-30~-40v;步骤(3)沉积单一氮化物过渡层直至真空度维持在4~6pa后继续沉积单一氮化物镀层;步骤(4)当阴极电流提升至60~80a时,维持该阴极电流,沉积多元氮化物镀层;沉积5~20h后工艺结束;活塞冷却至低于150℃后打开真空腔取出活塞;所述步骤(1)前进行氮化处理及氮化处理后的表面磨削处理;或,不作氮化处理直接进行表面磨削处理,以去除非疏松微观组织保证镀层结合力;步骤(2)所述单一金属靶材为cr靶材;步骤(4)所述多元元素靶材为cral靶材、crmo靶材、crw靶材、crb靶材、crsi或crti靶材;所述多元元素靶材中al、mo、w、b、si或ti元素的添加量为5~50%atm;所述单一金属靶材与多元元素靶材的阴极弧源的个数比为2:3或3:2。

18.本发明具有的有益效果:通过设置活塞一、活塞二与活塞三,当润滑泵工作时油脂从润滑泵泵送至换向阀中,油脂又通过换向阀进入双线分配器一端,油脂填满双线分配器一端后润滑系统单边压力会升高,压力升高到换向阀调压阀的设定压力后调压阀溢流推动内部活塞工作,从而实现换向功能,换向后油脂又从换向阀进入双线分配器另一端,油脂填满双线分配器另一端的过程中先前填满的一端会从双线分配器出油口溢出油脂起到润滑作用,多余的油脂通过换向阀回油处还回润滑泵,实现循环往复工作;在第三活塞滑槽的右端安装接近开关传感器,可监测活塞动作次数,并将传感器线缆连接于泵内部控制器,用于控制换向阀换向次数;从而到达定次数定量的精准润滑。

附图说明

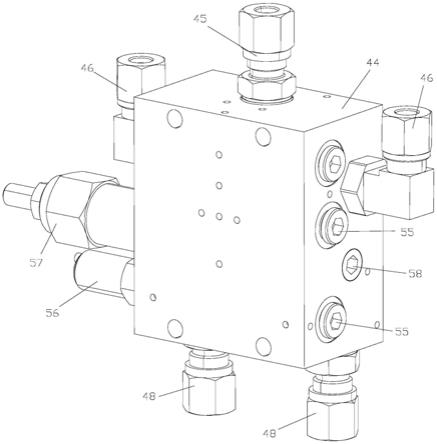

19.图1是本发明的一种结构示意图;

20.图2是本发明活塞一、活塞二、活塞三与活塞堵头的一种结构示意图;

21.图3是本发明阀体的一种结构示意图;

22.图4是本发明阀体的一种三视结构示意图;

23.图5是本发明阀体的一种孔位布局图结构示意图。

24.图中:1、小孔一;2、小孔二;3、小孔三;4、小孔四;5、小孔五;6、小孔六;7、小孔七;8、小孔八;9、小孔九;10、小孔十;11、小孔一1;12、小孔一2;13、小孔十三;14、小孔十四;15、小孔十五;16、小孔十六;17、小孔十七;18、小孔十八;19、小孔十九;20、小孔二十;21、小孔二十一;22、小孔二十二;23、小孔二十三;24、小孔二十四;25、小孔二十五;26、小孔二十六;27、小孔二十七;28、小孔二十八;29、小孔二十九;30、小孔三十;31、小孔三十一;32、小孔三十二;33、小孔三十三;34、小孔三十四;35、小孔三十五;36、小孔三十六;37、小孔三十七;38、小孔三十八;39、小孔三十九;40、小孔四十;41、小孔四十一;42、小孔四十二;43、斜孔;44、阀体;45、回油口;46、进油口;47、连通流道;48、出油口;49、第一活塞滑槽;50、第二活塞滑槽;51、调压腔;52、第三活塞滑槽;53、活塞一;53、活塞二;54、活塞三;55、活塞堵头;56、接近开关传感器;57、调压阀;58、螺堵。

25.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

26.实施例:一种机械式双线换向阀及活塞镀层工艺,如图1-图5所示,包括阀体44,所述阀体44的上端设有一个回油口45,所述阀体44左右两侧的上端各设有一个进油口46,两个所述进油口46之间设有连通流道47,所述阀体44的底部设有两个出油口48,所述阀体44的内部从上至下依次设有第一活塞滑槽49、第二活塞滑槽50、调压腔51与第三活塞滑槽52,所述第一活塞滑槽49中设有活塞一53,所述第二活塞滑槽50中设有活塞二53,所述第三活塞滑槽52中设有活塞三54,所述第一活塞滑槽49的两端、第二活塞滑槽50的两端与第三活塞滑槽52的右端均设有一个活塞堵头55,所述第三活塞滑槽52的左端设有一个接近开关传感器56,所述调压腔51的左端设有一个调压阀57,所述调压腔51的右端设有螺堵58。

27.所述阀体44的前端面上设有小孔一111、小孔二2、小孔三3,小孔四4、小孔五5、小孔六6、小孔七7与小孔八8,所述阀体44的后端面上设有小孔二2十八、小孔二2十九、小孔三3十、小孔三3十一、小孔三3十二、小孔三3十三、小孔三3十四、小孔三3十五、小孔三3十六、小孔三3十七、小孔三3十八、小孔三3十九与小孔四4十,所述阀体44的左端面上设有小孔二2十五、小孔二2十六、小孔二2十七与小孔四4十二,所述阀体44的右端面上设有小孔九9、小孔十10、小孔一111与小孔四4十一,所述阀体44的上端面上设有小孔十10九、小孔二2十、小孔二2十一、小孔二2十二、小孔二2十三与小孔二2十四,所述阀体44的下端面上设有小孔一111、小孔十10三、小孔十10四、小孔十10五、小孔十10六、小孔十10七与小孔十10八。

28.所述小孔一111连通小孔二2十七与第三活塞滑槽52,所述小孔二2连通小孔十10与第三活塞滑槽52,所述小孔五5连通小孔二2十四与第二活塞滑槽50,所述小孔三3连通小孔十10七与第二活塞滑槽50,所述小孔六6连通小孔二2十四与调压腔51,所述小孔四4连通小孔十10八与第二活塞滑槽50,所述小孔七7连通小孔二2十四与连通流道47,所述小孔八8连通小孔二2十四与第一活塞滑槽49。

29.所述小孔二2十八连通小孔十10三与第一活塞滑槽49,所述小孔四4十连通小孔二

2十一与第一活塞滑槽49,所述小孔三3十九连通小孔二2十与回油口45,所述小孔三3十八连通小孔十10九与第一活塞滑槽49,所述小孔三3十一连通小孔一111与第一活塞滑槽49,所述小孔三3十九连通小孔二2十一与第二活塞滑槽50,所述小孔三3十七连通小孔十10九与第二活塞滑槽50,所述小孔三3十五连通小孔一111与调压腔51,所述小孔三3十四连通小孔二2十一与第一活塞滑槽49,所述小孔三3十二连通小孔十10四与第一活塞滑槽49,所述小孔三3十三连通小孔十10九与第一活塞滑槽49,所述小孔二2十九连通小孔九9与小孔十10六,所述小孔三3十连通小孔二2十六与小孔十10五。

30.所述小孔二2十五连通小孔十10九、小孔二2十与小孔二2十一,所述小孔四4十二连通小孔二2十二,所述小孔二2十六连通小孔一111,所述小孔二2十七连通小孔十10七。

31.所述小孔四4十一连通小孔二2十三,所述小孔十10连通小孔十10八,所述小孔一1111连通小孔十10四,所述小孔九9连通小孔;所述小孔四4十二、小孔四4十二与第二活塞滑槽50之间均设有斜孔43进行连通。

32.所述小孔二2十二与小孔二2十三均连通第一活塞滑槽49,所述小孔十10五与小孔十10六均连通第三活塞滑槽52。

33.一种机械式双线换向阀的活塞镀层工艺,包括如下步骤:

34.(1)将活塞表面进行净化处理;

35.(2)引燃单一金属靶材产生冷场致弧光放电,在活塞表面沉积单一金属打底层;

36.(3)逐渐通入氮气,在单一金属打底层上沉积氮含量渐增的单一氮化物过渡层,继续沉积单一氮化物镀层;

37.(4)引燃多元元素靶材,逐渐升高其阴极电流,在单一氮化物镀层上沉积金属含量渐增的多元氮化物过渡层;最后沉积固定合金含量的多元氮化物镀层。

38.如权利要求6所述的工艺,其特征在于,在进行步骤(2)时,控制真空腔内真空度在1.02~1.38pa,活塞偏压调至-17~-23v。

39.步骤(3)通入氮气后,活塞偏压调至-30~-40v;步骤(3)沉积单一氮化物过渡层直至真空度维持在4~6pa后继续沉积单一氮化物镀层;步骤(4)当阴极电流提升至60~80a时,维持该阴极电流,沉积多元氮化物镀层;沉积5~20h后工艺结束;活塞冷却至低于150℃后打开真空腔取出活塞;所述步骤(1)前进行氮化处理及氮化处理后的表面磨削处理;或,不作氮化处理直接进行表面磨削处理,以去除非疏松微观组织保证镀层结合力;步骤(2)所述单一金属靶材为cr靶材;步骤(4)所述多元元素靶材为cral靶材、crmo靶材、crw靶材、crb靶材、crsi或crti靶材;所述多元元素靶材中al、mo、w、b、si或ti元素的添加量为5~50%atm;所述单一金属靶材与多元元素靶材的阴极弧源的个数比为2:3或3:2。

40.本发明的原理:润滑泵中的油脂从两个(可以只接一个)进油口46接头进入,经过小孔七7进入小孔二2十四,经过小孔二2十四进入小孔八8、六、五,然后进入活塞一53、活塞二53、调压阀57下方的空间,此时活塞一53位于阀体44左侧,活塞一53中的油脂进入小孔二2十二,小孔二2十二中油脂进入小孔四4十二,小孔四4十二中的油脂进入与活塞二53连接的左侧斜孔43,左侧斜孔43的油脂进入活塞二53左侧处,将活塞二53向右推动至右侧活塞堵头55,在活塞移动的过程中,活塞二53右侧空间中油脂将通过斜孔43进入小孔四4十一,小孔四4十一中油脂进入小孔二2十三,小孔二2十三中油脂经过活塞一53进入小孔四4十,小孔四4十中油脂进入小孔二2十一,小孔二2十一中油脂进入小孔二2十五,小孔二2十五中

油脂进入小孔二2十中,小孔二2十中的油脂进入小孔三3十九,小孔三3十九中油脂经过回油口45进入润滑泵,同时小孔六6中的油脂通过活塞二53进入小孔四4,小孔四4中油脂进入小孔十10八,小孔十10八中的油脂进入小孔十10,小孔十10中油脂进入小孔二2穿过活塞三54的孔到达右侧出油口48,油脂通过右侧出油口48进入双线分配器,双线分配器工作一次后系统右侧压力会升高至双线换向阀中调压阀57的压力,在升压过程中油脂推动活塞三54往左运动至左侧接近开关传感器56,调压阀57压缩到调定压力后油脂从调压阀57进入小孔三3十五,小孔三3十五中油脂进入小孔一111,小孔一111中油脂进入小孔十10四,小孔十10四中的油脂进入小孔三3十二,小孔三3十二中油脂通过活塞三54进入小孔十10五,小孔十10五中油脂进入小孔三3十,小孔三3十中油脂进入小孔二2十六,小孔二2十六中油脂进入小孔一111,小孔一111中油脂进入小孔三3十一,小孔三3十一中油脂进入活塞一53左侧,将活塞向右推动至右侧活塞堵头55处,泵送出的油脂从小孔八8经过活塞一53进入小孔二2十三,小孔二2十三中油脂进入小孔四4十一,小孔四4十一中油脂进入与活塞二53连接的右侧斜孔43,右侧斜孔43的油脂进入活塞二53右侧处,将活塞二53向左推动至左侧活塞堵头55处,在同时原活塞一53右侧空腔内油脂随着活塞的移动进入小孔二2十八,小孔二2十八中油脂进入小孔十10三中,小孔十10三中的油脂进入小孔九9,小孔九9中油脂进入小孔二2十九,小孔二2十九中油脂进入小孔十10六,小孔十10六中油脂通过活塞三54进入小孔三3十四,小孔三3十四中油脂进入小孔二2十一,小孔二2十一中油脂进入小孔二2十五,小孔二2十五中油脂进入小孔二2十,小孔二2十中油脂进入小孔三3十九,小孔三3十九中油脂进入回油口45还回泵内,泵送出的油脂从小孔六6经过活塞二53进入小孔三3,小孔三3中油脂进入小孔十10七,小孔十10七中油脂进入小孔二2十七,小孔二2十七中油脂进入小孔一111,小孔一111油脂经过活塞三54左侧位置进入出油口48,油脂通过左侧出油口48进入双线分配器,双线分配器左侧工作时右侧回油,油脂通过右出油口48进入小孔二2,小孔二2中油脂进入小孔十10,小孔十10中油脂进入小孔十10八,小孔十10八中油脂进入小孔四4,小孔四4中油脂经过活塞二53进入小孔三3十六,小孔三3十六中油脂进入小孔二2十一,小孔二2十一中油脂进入小孔二2十五,小孔二2十五中油脂进入小孔二2十,小孔二2十中油脂进入小孔三3十九,小孔三3十九中油脂通过回油接头至润滑泵;左侧回油与右侧回油同理;换向阀活塞每运动一次接近开关传感器56都会监测到信号,将反馈到的信号传输给润滑泵内部的程控器可控制整个系统的工作次数与工作状态。

41.最后,应当指出,以上实施例仅是本发明较有代表性的例子。显然,本发明不限于上述实施例,还可以有许多变形。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应认为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1