一种用于热气导管保温的热障涂层隔热结构的制作方法

1.本发明涉及一种用于热气导管保温的热障涂层隔热结构,属于核设备技术领域。

背景技术:

2.高温气冷堆/超高温气冷堆核电机组一回路冷却剂采用的是氦气,通过氦气将反应堆中燃料球产生的热量载出反应堆压力容器,为了保证高温氦气的热量少散失,需要对热气导管的隔热层进行专门设计。尤其是对发展超高温气冷堆核电技术而言,其主要目标是核能的综合利用,即利用核能实现热电联产、将核能与制氢、钢铁冶炼等产业相结合,实现碳减排和绿色发展。

3.目前,对于超高温气冷堆热气导管的结构设计概念还是基于高温气冷堆的套管结构。考虑到超高温气冷堆反应堆的出口设计温度更高,比高温气冷堆反应堆的出口温度高出200-300℃,将达到950或1000℃以上;同时,考虑到核反应堆与制氢设施耦合需要考虑很多安全问题,要求二者充分隔离,这样势必需要增加高温热气的输送距离,以消除制氢厂可能发生的爆炸和化学泄露对反应对造成伤害,也保证制氢厂为非核系统,其放射性足够低。但是高温热气的长距离输送对热气导管的材质和保温隔热层的结构设计而言,无疑将是一个严峻的考验。

技术实现要素:

4.本发明的目的在于提供一种用于热气导管保温的热障涂层隔热结构,以应对超高温气冷堆高温热气的长距离输送和核热的综合利用及核氢设备的安全性问题。

5.本发明采用如下技术方案来实现的:

6.一种用于热气导管保温的热障涂层隔热结构,由内至外,包括分段的内管节、分段圆锥形真空管、热障涂层、纤维绝热层和圆形外套管;

7.在每段内管节与圆形外套管之间设有一段分段圆锥形真空管,在分段圆锥形真空管外表面设置有热障涂层,热障涂层设置有一层纤维绝热层以调节热障涂层、纤维绝热层与外管内壁之间的间隙,所述的分段圆锥形真空管的一端与内管节的外侧焊接,另一端与圆形外套管的内侧焊接,使得每段内管节与圆形外套管牢固连接,内管节和圆形外套管之间形成封闭空腔。

8.本发明进一步的改进在于,所述的内管节和圆形外套管之间设有自由膨胀的间隙。

9.本发明进一步的改进在于,所述在分段圆锥形真空管外通过喷涂方法形成热障涂层。

10.本发明进一步的改进在于,所述热障涂层的总厚度不超过0.5mm。

11.本发明进一步的改进在于,所述热障涂层外的纤维绝热层,是调整其与圆形外套管内壁之间的间隙范围-0.05~0mm。

12.本发明进一步的改进在于,所述热障涂层采用zro2热障涂层。

13.本发明进一步的改进在于,所述热障涂层采用mcraly/ysz热障涂层。

14.本发明进一步的改进在于,所述热障涂层采用mcraly/ysz梯度热障涂层。

15.本发明进一步的改进在于,分段圆锥形真空管由圆形管和锥形管连接而成。

16.本发明至少具有如下有益的技术效果:

17.本发明提供的一种用于热气导管保温的热障涂层隔热结构,与现有的热气导管保温隔热结构相比,本发明利用了真空与热障涂层、隔热纤维三种结构的复合保温隔热的方法,在有效地降低热气长距离输送时因热对流引起的热量散失的同时有效降低了保温隔热层的重量,提高核反应堆热能的综合利用,保证了核设施和制氢设备的有效隔离,因此保证了设备安全。

附图说明

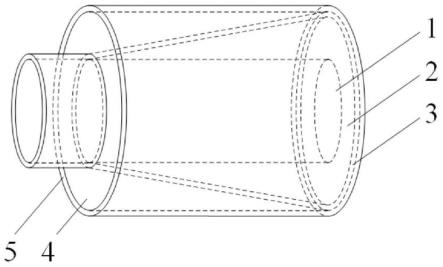

18.图1为本发明一种用于热气导管保温的热障涂层隔热结构示意图。

19.图2为本发明的分解图。

20.附图标记说明:

21.1-内管节;

22.2-分段圆锥形真空管;

23.3-热障涂层;

24.4-纤维绝热层;

25.5-圆形外套管。

具体实施方式

26.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

27.如图1所示,本发明提供的一种用于热气导管保温的热障涂层隔热结构,由内至外,包括分段的内管节1、分段圆锥形真空管2、热障涂层3、纤维绝热层4和圆形外套管5。

28.由于超高温气冷堆反应堆出口温度提升,超高温气冷堆的热气导管也采用分段的结构,两端之间设有间隙,可以使高温内管节1在轴向自由膨胀。

29.在每段内管节1和圆形外筒之间设有分段圆锥形真空管2、热障涂层3和纤维绝热层4,分段圆锥形真空管2的一端与内管节1的外侧焊接,另一端与圆形外套管5的内侧焊接,使得每段内管节1与圆形外套管5牢固连接,内管节1与圆形外套管5之间形成封闭是空腔。

30.所述热障涂层的总厚度不超过0.5mm,否则不仅会增加整个结构的总重量,而且涂层厚度越厚,易于发生开裂、脱粘缺陷。

31.所述热障涂层外的纤维绝热层,是调整其与圆形外套管内壁之间的间隙范围-0.05~0mm,因为热障涂层是刚性结构,与外管内壁表面不易形成紧密接触。

32.实施例1:

33.在分段圆锥形真空管外壁喷涂单层热障涂层,如zro2热障涂层,形成复合保温隔

热结构,使热气导管实现保温隔热功能。

34.实施例2:

35.在分段圆锥形真空管外壁喷涂金属/陶瓷双层热障涂层,如mcraly/ysz热障涂层,形成复合保温隔热结构,使热气导管实现保温隔热功能。

36.实施例3:

37.在分段圆锥形真空管外壁喷涂金属/陶瓷梯度热障涂层,如mcraly/ysz梯度热障涂层,形成复合保温隔热结构,使热气导管实现保温隔热功能。

38.本发明所述的热气导管的复合保温隔热结构还可以应用于其他类似的热能传输场合,如超超临界火力发电的蒸汽传输系统,既可以提高热能的传输效率,也能保证设备的安全性。

39.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

技术特征:

1.一种用于热气导管保温的热障涂层隔热结构,其特征在于,由内至外,包括分段的内管节、分段圆锥形真空管、热障涂层、纤维绝热层和圆形外套管;在每段内管节与圆形外套管之间设有一段分段圆锥形真空管,在分段圆锥形真空管外表面设置有热障涂层,热障涂层设置有一层纤维绝热层以调节热障涂层、纤维绝热层与外管内壁之间的间隙,所述的分段圆锥形真空管的一端与内管节的外侧焊接,另一端与圆形外套管的内侧焊接,使得每段内管节与圆形外套管牢固连接,内管节和圆形外套管之间形成封闭空腔。2.根据权利要求1所述的一种用于热气导管保温的热障涂层隔热结构,其特征在于,所述的内管节和圆形外套管之间设有自由膨胀的间隙。3.根据权利要求1所述的一种用于热气导管保温的热障涂层隔热结构,其特征在于,所述在分段圆锥形真空管外通过喷涂方法形成热障涂层。4.根据权利要求1所述的一种用于热气导管保温的热障涂层隔热结构,其特征在于,所述热障涂层的总厚度不超过0.5mm。5.根据权利要求1所述的一种用于热气导管保温的热障涂层隔热结构,其特征在于,所述热障涂层外的纤维绝热层,是调整其与圆形外套管内壁之间的间隙范围-0.05~0mm。6.根据权利要求1所述的一种用于热气导管保温的热障涂层隔热结构,其特征在于,所述热障涂层采用zro2热障涂层。7.根据权利要求1所述的一种用于热气导管保温的热障涂层隔热结构,其特征在于,所述热障涂层采用mcraly/ysz热障涂层。8.根据权利要求1所述的一种用于热气导管保温的热障涂层隔热结构,其特征在于,所述热障涂层采用mcraly/ysz梯度热障涂层。9.根据权利要求1所述的一种用于热气导管保温的热障涂层隔热结构,其特征在于,分段圆锥形真空管由圆形管和锥形管连接而成。

技术总结

本发明公开了一种用于热气导管保温的热障涂层隔热结构,包括分段圆锥形真空管和圆形外套管等;在每段内管节与圆形外套管之间设有一段分段圆锥形真空管,在分段圆锥形真空管外表面设置有热障涂层,热障涂层设置有一层纤维绝热层以调节热障涂层、纤维绝热层与外管内壁之间的间隙,所述分段圆锥形真空管的一端与内管节的外侧焊接,另一端与圆形外套管的内侧焊接,使得每段内管节与圆形外套管牢固连接,内管节和圆形外套管之间形成封闭空腔。本发明所提供的应用于热气导管的保温隔热结构,通过真空管、热障涂层、纤维绝热层三种复合隔热结构起到保温隔热作用,能够有效地降低热气长距离输送时因热对流引起的热量散失,同时有效降低保温隔热层的重量。保温隔热层的重量。保温隔热层的重量。

技术研发人员:陈碧强 余俨 徐安 贾晶晶 方志泓 王飞 张寅 王方方 王理博 贺锡鹏

受保护的技术使用者:西安热工研究院有限公司

技术研发日:2022.04.01

技术公布日:2022/6/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1