一种粉末冶金型高熵合金自润滑关节轴承

本发明涉及关节轴承,尤其涉及一种粉末冶金型高熵合金自润滑关节轴承。

背景技术:

1、关节轴承主要由具有外球面的内圈和具有内球面的外圈构成,是一种典型的球面接触滑动轴承,可实现较低速度的摆动、倾斜和旋转运动,结构较为简单,具有自调心、高承载和抗冲击等特点,广泛应用于航空、航天和武器装备等领域。按照润滑方式的不同,关节轴承主要分为常规关节轴承和自润滑关节轴承。常规关节轴承采用油润滑或脂润滑,需要定期添加润滑油脂。自润滑关节轴承属于特种关节轴承,该类轴承实现自润滑的方式一般是在其滑动表面上喷涂自润滑涂层、粘贴自润滑衬垫、镶嵌固体自润滑材料或采用整体式固体自润滑复合材料制造关节轴承内/外圈等几种方式。受常规自润滑材料和技术的限制,目前的自润滑关节轴承使用温度均在300℃以下,并且承载能力较低,使用寿命短,已经不能满足我国新一代航空、航天和武器等高技术领域的应用需求,目前亟需研制使用温度更高的新型高温自润滑关节轴承。

技术实现思路

1、本发明的目的在于提供一种新型自润滑关节轴承,克服了现有技术中关节轴承使用温度低的问题,同时具有良好的摩擦学性能。

2、为了实现上述发明目的,本发明提供以下技术方案:

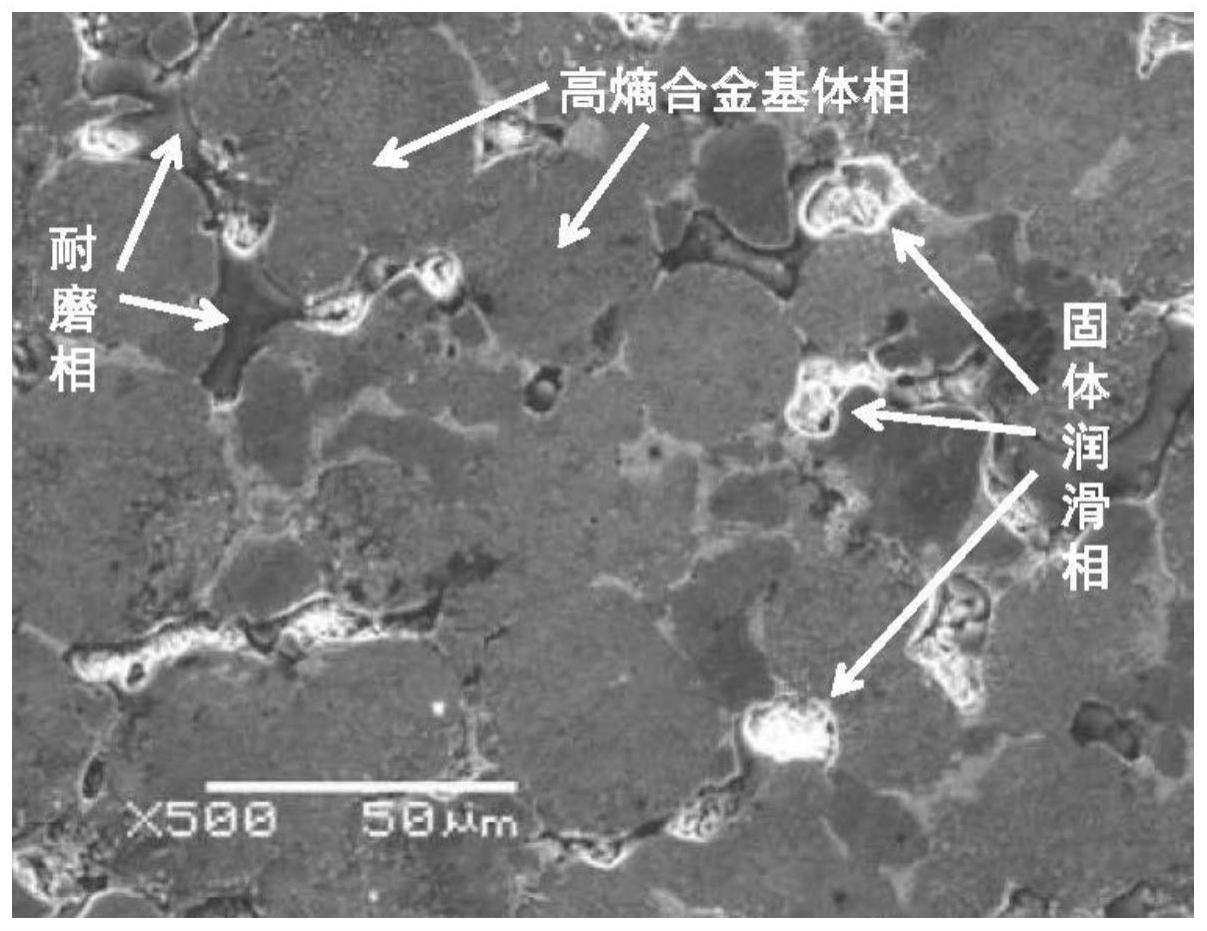

3、本发明提供了一种粉末冶金型高熵合金自润滑关节轴承,包括轴承内圈和轴承外圈,所述轴承内圈由高熵合金基自润滑材料制成,所述高熵合金基自润滑材料由包括高熵合金基体粉末、耐磨相和润滑相的混合料经烧结得到;

4、以质量分数计,所述混合料包括高熵合金基体粉末60~95%、耐磨相0~20%和润滑相5~40%;

5、所述高熵合金基体粉末含有al、co、cr、fe、ni、ti和c元素,所述al、co、cr、fe、ni、ti和c的原子摩尔比为(0.1~0.3):(1.4~1.6):(0.9~1.1):(0.9~1.1):(1.4~1.6):(0.4~0.6):(0.4~0.6)。

6、优选的,所述高熵合金基体粉末的物相组成为fcc相和原位tic相;所述高熵合金基体粉末的粒径为15~120μm。

7、优选的,所述耐磨相为cr3c2陶瓷相和/或cr2o3陶瓷相;所述耐磨相的形态为球形粉末,粒径为5~70μm。

8、优选的,所述润滑相为baf2/caf2共晶氟化物、石墨粉和ag粉中的一种或多种。

9、优选的,以质量百分含量计,所述润滑相包括baf2/caf2共晶氟化物10~50%、ag粉10~50%和石墨粉0~20%。

10、优选的,所述baf2/caf2共晶氟化物中baf2的质量百分含量为62%;所述baf2/caf2共晶氟化物的粒径为30~120μm,ag粉的粒径为20~100μm,石墨粉的粒径为2~75μm。

11、优选的,所述轴承外圈由铸造高温合金k4951材料或变形高温合金gh4141材料制造而成。

12、优选的,所述烧结的条件包括:真空度<1.0pa,模具轴向加压压力>30mpa,烧结温度为1000~1200℃,烧结时间为20~90min。

13、优选的,所述轴承外圈开有装配豁口,所述装配豁口的宽度大于轴承内圈的宽度。

14、优选的,所述高熵合金基自润滑材料的室温硬度≥200hv,室温屈服强度≥600mpa,抗压强度≥800mpa,室温断裂韧性≥15mpa·m0.5,在800℃高温下的屈服强度≥200mpa,抗压强度≥250mpa。

15、本发明提供了一种粉末冶金型高熵合金自润滑关节轴承,包括轴承内圈和轴承外圈,所述轴承内圈由高熵合金基自润滑材料制成,所述高熵合金基自润滑材料由包括高熵合金基体粉末、耐磨相和润滑相的混合料经烧结得到;以质量分数计,所述混合料包括高熵合金基体粉末60~95%、耐磨相0~20%和润滑相5~40%;所述高熵合金基体粉末含有al、co、cr、fe、ni、ti和c元素,所述al、co、cr、fe、ni、ti和c的原子摩尔比为(0.1~0.3):(1.4~1.6):(0.9~1.1):(0.9~1.1):(1.4~1.6):(0.4~0.6):(0.4~0.6)。

16、本发明以特定组分的高熵合金粉末为基体,高熵合金在高温下具有良好的力学性能和组织结构稳定性,在高温下表面形成的氧化物具有一定的自润滑性能,使其在高温环境中具有更低的摩擦系数和更良好的耐磨性能;配合耐磨相和润滑相,得到的高熵合金自润滑材料作为轴承内圈,具有良好的高温力学性能、承载能力、低的摩擦系数和良好的耐磨性能,使关节轴承能够在室温至800℃的环境中具有良好宽温域自润滑、耐磨损、高承载和高可靠性等特点,从而突破了目前常规自润滑关节轴承使用温度低的技术瓶颈。

技术特征:

1.一种粉末冶金型高熵合金自润滑关节轴承,包括轴承内圈和轴承外圈,其特征在于,所述轴承内圈由高熵合金基自润滑材料制成,所述高熵合金基自润滑材料由包括高熵合金基体粉末、耐磨相和润滑相的混合料经烧结得到;

2.根据权利要求1所述的粉末冶金型高熵合金自润滑关节轴承,其特征在于,所述高熵合金基体粉末的物相组成为fcc相和原位tic相;所述高熵合金基体粉末的粒径为15~120μm。

3.根据权利要求1所述的粉末冶金型高熵合金自润滑关节轴承,其特征在于,所述耐磨相为cr3c2陶瓷相和/或cr2o3陶瓷相;所述耐磨相的形态为球形粉末,粒径为5~70μm。

4.根据权利要求1所述的粉末冶金型高熵合金自润滑关节轴承,其特征在于,所述润滑相为baf2/caf2共晶氟化物、石墨粉和ag粉中的一种或多种。

5.根据权利要求4所述的粉末冶金型高熵合金自润滑关节轴承,其特征在于,以质量百分含量计,所述润滑相包括baf2/caf2共晶氟化物10~50%、ag粉10~50%和石墨粉0~20%。

6.根据权利要求1、4或5所述的粉末冶金型高熵合金自润滑关节轴承,其特征在于,所述baf2/caf2共晶氟化物中baf2的质量百分含量为62%;所述baf2/caf2共晶氟化物的粒径为30~120μm,ag粉的粒径为20~100μm,石墨粉的粒径为2~75μm。

7.权利要求1所述的粉末冶金型高熵合金自润滑关节轴承,其特征在于,所述轴承外圈由铸造高温合金k4951材料或变形高温合金gh4141材料制造而成。

8.根据权利要求1所述的粉末冶金型高熵合金自润滑关节轴承,其特征在于,所述烧结的条件包括:真空度<1.0pa,模具轴向加压压力>30mpa,烧结温度为1000~1200℃,烧结时间为20~90min。

9.根据权利要求1所述的粉末冶金型高熵合金自润滑关节轴承,其特征在于,所述轴承外圈开有装配豁口,所述装配豁口的宽度大于轴承内圈的宽度。

10.根据权利要求1所述的粉末冶金型高熵合金自润滑关节轴承,其特征在于,所述高熵合金基自润滑材料的室温硬度≥200hv,室温屈服强度≥600mpa,抗压强度≥800mpa,室温断裂韧性≥15mpa·m0.5,在800℃高温下的屈服强度≥200mpa,抗压强度≥250mpa。

技术总结

本发明提供了一种粉末冶金型高熵合金自润滑关节轴承,属于关节轴承技术领域。本发明以特定组分的高熵合金粉末为基体,高熵合金在高温下具有良好的力学性能和组织结构稳定性,在高温下表面形成的氧化物具有一定的自润滑性能,使其在高温环境中具有更低的摩擦系数和更良好的耐磨性能;高熵合金基体材料配合耐磨相和润滑相,采用粉末冶金技术制备得到的高熵合金自润滑材料作为轴承内圈,具有良好的高温力学性能、承载能力、低的摩擦系数和良好的耐磨性能,使关节轴承能够在室温至800℃的环境中具有良好宽温域自润滑、耐磨损、高承载和高可靠性等特点,从而突破了目前常规自润滑关节轴承使用温度低的技术瓶颈。

技术研发人员:孟军虎,张爱军,韩杰胜,王宏刚,苏博,张俊彦

受保护的技术使用者:中国科学院兰州化学物理研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!