转动机构和可折叠电子设备的制作方法

本技术涉及电子产品,尤其涉及一种转动机构和可折叠电子设备。

背景技术:

1、随着科技发展,各种各样的电子设备已经成为日常生活和生产不可缺少的产品。其中可折叠电子设备因具有较大的显示面积和便于携带的优点,已经逐渐成为发展趋势。目前的可折叠电子设备实现折叠和展开功能主要依靠转动机构,现有技术中的转动机构采用多个齿轮加弹簧实心同步转动的同时具有一定阻尼力,以提升用户使用时的阻尼手感。

2、然而,目前的转动机构,具有较多的同步齿轮及阻尼结构等部件,结构比较复杂且重量增加,增加了设计和装配难度,不利于电子设备的轻薄化设计。

技术实现思路

1、本技术提供一种转动机构和可折叠电子设备,简化了转动机构的机构,降低了转动机构的重量,降低了设计和装配难度,利于电子设备的轻薄化设计。

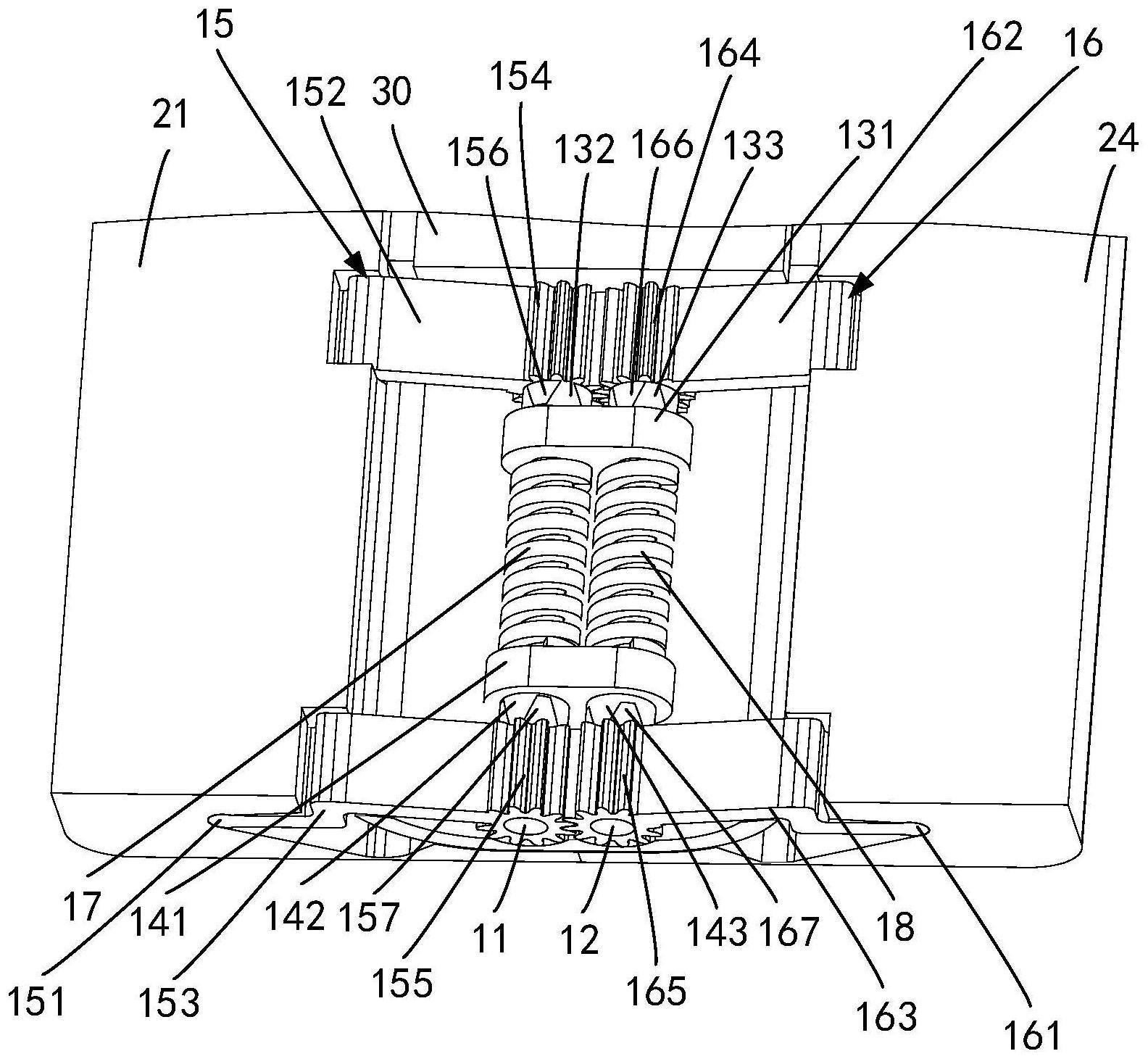

2、本技术第一方面提供一种转动机构,包括:承载基座、摆动组件和同步组件。摆动组件包括第一摆动板和第二摆动板;第一摆动板和第二摆动板分别位于承载基座沿转动机构的宽度方向的两侧;第一摆动板设有第一导槽;第二摆动板设有第二导槽,第一导槽和第二导槽的至少部分均相对承载基座沿长度方向的中心面倾斜,且倾斜方向均朝向中心面(o1面)。同步组件包括第一同步件和第二同步件。

3、承载基座为长条状。第一摆动板和第二摆动板的结构基本相同,且均成长方体薄板状,第一摆动板和第二摆动板相对承载基座对称的排布。第一导槽和第二导槽均大致呈长方体状。第一同步件和第二同步件结构基本相同,且相对承载基座沿长度方向的中轴线对称排布。上述的中心面具体为转动机构长度方向的中心轴和厚度方向的中心轴所在的平面,且中心面沿y轴方向延伸,且与z轴方向平行。

4、第一同步件包括第一滑动杆、第一摆臂及第一同步齿轮,第一摆臂的一端固定连接第一滑动杆,第一滑动杆的另一端固定连接第一同步齿轮,第一滑动杆和第一同步齿轮的轴向平行;第一同步齿轮转动连接承载基座;第一滑动杆位于第一导槽内;第一滑动杆能够在第一导槽滑动且转动,以带动第一摆臂相对承载基座转动。其中第一滑动杆、第一摆臂和第一同步齿轮沿着x轴方向依次固定连接。第一滑动杆的轴向平行于y轴方向,第一同步齿轮的轴向平行于y轴方向。

5、第二同步件包括第二滑动杆、第二摆臂和第二同步齿轮;第二摆臂的一端固定连接第二滑动杆,第二滑动杆的另一端固定连接第二同步齿轮,第二滑动杆和第二同步齿轮的轴向平行;第二同步齿轮转动连接承载基座,且与第一同步齿轮啮合;第二滑动杆位于第二导槽内;第二滑动杆能够在第二导槽内滑动且转动,以带动第二摆臂相对承载基座转动。第二滑动杆、第二摆臂和第二同步齿轮沿着x轴方向依次固定连接。第二滑动杆和第二同步齿轮的轴向均平行于y轴方向。

6、上述实施例中,第一同步件的第一同步齿轮直接与第二同步件的第二同步齿轮啮合,相较于现有技术中设置中间齿轮的技术方案,简化了转动机构的机构,降低了转动机构的重量,降低了设计和装配难度,利于电子设备的轻薄化设计。另外,第一同步件的第一同步齿轮直接与第二同步件的第二同步齿轮啮合实现同步,同步传动链较短,同步功能较为稳定,不易失效,提升了转动机构在折叠状态和展开状态之间切换的稳定性。另外,直接啮合的方式,使得第一同步件和第二同步件的旋转中心距离较近,减少了整个转动机构占用的x轴方向的空间,提升了转动机构的结构紧凑性。

7、第一同步件和第二同步件的旋转中心轴距离较近,则第一同步件和第二同步件大致旋转45度至60度之间的角度,即可带动摆动组件从展开状态切换至折叠状态。第一同步件和第二同步件无需转动太大角度,由此,能够降低第一同步件和第二同步件的磨损,从而延长第一同步件和第二同步件的寿命。

8、第一同步件和第二同步件转动角度较小,且在转动机构处于折叠状态时,第一同步件和第二同步件之间的夹角大致呈45度至60度之间。换言之,转动机构处于折叠状态时,第一同步件的第一摆臂向转动机构的宽度方向和厚度方向延伸,第二同步件的第二摆臂同时向转动机构的宽度方向和厚度方向延伸。因此,第一摆臂和第二摆臂的长度相较于现有技术较短,从而能够降低转动机构的重量,利于转动机构轻量化设计。

9、而第一导槽和第二导槽的至少部分朝向o1面倾斜设置,从而在有限的x轴方向空间内,利用z轴方向的空间,延长了第一导槽和第二导槽的长度,确保第一同步件和第二同步件的旋转中心轴距离较近的情况下,第一滑动杆和第二滑动杆有足够的滑动行程,以防止第一滑动杆从第一导槽脱离,以及防止第二滑动杆从第二导槽脱离。

10、在一些实施例中,第一导槽包括第一部分和第二部分,第一部分与第二部分连通并呈夹角设置;第一部分相对中心面倾斜,且倾斜方向朝向中心面;第二部分相对中心面倾斜,且倾斜方向背对中心面;中心面为承载基座长度方向延伸,且平行于承载基座的厚度方向。第一导槽的开口位于第二部分,且朝向中心面。

11、其中,第一导槽的第一部分与中心面之间的夹角为第一夹角,第一夹角为锐角,且介于55度至65度之间。第一导槽的第二部分与第一部分之间的夹角为第二夹角,第二夹角介于85度至100度之间。

12、在同样的x轴方向的空间内,相较于将第一导槽的第一部分设置为垂直于o1面而言,第一导槽的第一部分朝向o1面倾斜,能够增加第一导槽的第一部分的长度。从而在有限宽度方向滑动行程内,利用z轴方向的空间,增加了第一滑动杆的滑动行程。确保第一摆臂的长度较短的情况下,第一滑动杆在滑动过程中始终位于第一导槽的第一部分,而不会从第一导槽内脱离,增加了转动机构的稳定性。

13、在一些实施例中,第一导槽的槽口处设有第一遮挡块;第一遮挡块位于第一部分,且遮挡第一导槽的部分槽口。第一导槽包括间隔相对的第一槽底面和第一槽顶面,第一槽顶面位于第一遮挡块上,第一滑动杆位于第一槽底面和第一槽顶面之间;第一槽底面和第一槽顶面均相对中心面倾斜,且倾斜方向均朝向中心面。第一槽底面和第一槽顶面具体为平行设置。

14、第一槽底面和第一槽顶面与o1面之间的夹角均为第一夹角,第一夹角为锐角,且介于55度至65度之间。由此使得第一导槽的第一部分朝向o1面倾斜,进而使得第一导槽的第一部分在有限x轴方向空间内延长,避免了第一滑动杆滑出第一槽底面和第一槽顶面之间,也即避免第一滑动杆滑出第一导槽的第一部分,增加了转动机构运行的稳定性。

15、在一些实施例中,第一导槽还包括第一导向侧面和第二导向侧面,第一导向侧面和第二导向侧面分别与第一槽底面沿转动机构的宽度方向相对的两侧连接;第一导向侧面与第一遮挡块间隔以形成第一导槽的开口,第一导槽的开口形成第一安装间隙;第一滑动杆从第一安装间隙伸进第一导槽内,且与第二导向侧面抵接。

16、其中第一遮挡块包括朝向第一导向侧面的第一端表面,第一端表面与第一导向侧面间隔设置形成第一安装间隙。在组装转动机构时,第一安装间隙供第一滑动杆伸进第一导槽的第一部分,从而增加组装机构的便利性。

17、在一些实施例中,第二导向侧面呈弧形,且与第一槽底面平滑连接。由此,第一滑动杆在第一导槽的第一部分滑动时,当移动至与第二导向侧面接触,或者从第二导向侧面处向第一槽底面处移动时,能够降低对第一滑动杆的磨损,从而延长第一滑动杆的寿命,以及增加转动机构运行的稳定性。

18、在一些实施例中,第一导向侧面相对中心面倾斜,且倾斜方向背向中心面。第一滑动杆穿过第一安装间隙后,沿着第一导向侧面的延伸方向继续移动即可进入第一导槽的第一部分。由此可见,第一导向侧面背向o1面倾斜,使得第一滑动杆更易进入第一导槽的第一部分,增加了组装转动机构的便利性。

19、在一些实施例中,第一导向侧面至少部分呈弧形,且与第一槽底面平滑连接。由此,第一滑动杆在第一导槽的第一部分滑动时,当移动至接近第一导向侧面时,能够降低第一导向侧面对第一滑动杆的磨损,从而延长第一滑动杆的寿命,以及增加转动机构运行的稳定性。

20、在一些实施例中,第一导槽还包括第一导向壁面和第二导向壁面,第一导向壁面和第二导向壁面分别与第一槽底面沿转动机构的长度方向相对的两侧连接;第一导向壁面与第一遮挡块间隔以形成第一间隙;第二导向壁面与第一遮挡块间隔以形成第二间隙;第一间隙和第二间隙均用于避让第一摆臂。

21、第一摆臂包括第一同步摆臂和第二同步摆臂,第一同步摆臂和第二同步摆臂分别位于第一滑动杆的相对两端,且第一同步摆臂和第二同步摆臂的长度方向均与第一滑动杆的长度方向相交;第一同步摆臂与第一间隙配合,第二同步摆臂与第二间隙配合。

22、其中,第一遮挡块还包括与第一导向壁面相对的第一侧,第一遮挡块的第一侧与第一导槽的第一导向壁面沿y轴方向间隔相对,形成上述的第一间隙。第一遮挡块还包括与第二导向壁面相对的第二侧,第一遮挡块的第二侧与第一导槽的第二导向壁面沿y轴方向间隔相对,形成上述的第二间隙。第一间隙、第一遮挡块和第二间隙沿着y轴方向依次排布,且第一间隙和第二间隙对称分布于第一遮挡块的两侧。

23、第一间隙对第一同步摆臂进行避让,防止第一同步摆臂与第一摆动板发生干涉,使得第一同步摆臂能够顺利摆动。第二间隙对第二同步摆臂进行避让,防止第二同步摆臂与第一摆动板发生干涉,使得第二同步摆臂能够顺利摆动。从而增加了转动机构运行的可靠性和稳定性。

24、第一摆臂包括第一同步摆臂和第二同步摆臂,相较于将第一摆臂设置为一体成型的板状而言,第一摆臂的重量较轻。

25、在一些实施例中,第一摆臂为一体成型的长方体板状,且第一摆臂沿y轴方向的长度与第一滑动杆基本相同。由此,能够便于第一摆臂的加工,且减少了转动机构的零部件数量。

26、在一些实施例中,第一同步摆臂包括依次固定的第一基体、第一弯折段和第一连接臂;第一基体和第一连接臂位于第一弯折段沿承载基座的长度方向相对的两侧,且第一基体和第一弯折段之间呈夹角,第一连接臂与第一弯折段之间呈夹角。第一同步摆臂大致呈z型,第一基体和第一弯折段基本垂直,第一弯折段和第一连接臂基本垂直,第一基体向x轴的负方向延伸,第一连接臂向x轴的正方向延伸。

27、第二同步摆臂包括依次固定的第二基体、第二弯折段和第二连接臂;第二基体和第二连接臂位于第二弯折段沿承载基座的长度方向相对的两侧,且第二基体和第二弯折段之间呈夹角,第二连接臂与第二弯折段之间呈夹角。第二同步摆臂大致呈z型,第二基体和第二弯折段基本垂直,第二弯折段和第二连接臂基本垂直,第二基体向x轴的负方向延伸,第二连接臂向x轴的正方向延伸。

28、第一滑动杆的两端分别固定连接第一基体和第二基体的端部;第一基体位于第一间隙内,第二基体位于第二间隙内;第一同步齿轮固定连接第一连接臂的端部和第二连接臂的端部,第一连接臂和第二连接臂均位于第一导槽内。由此,第一同步摆臂和第二同步摆臂的结构均比较简单,且能够顺利在第一导槽和第二导槽内转动和滑动,以及能够顺利带动第一同步齿轮相对承载基座转动,降低了成本,增加了转动机构运行的稳定性。

29、在一些实施例中,第二导槽包括第三部分和第四部分,第三部分与第四部分连通并呈夹角设置;第三部分相对中心面倾斜,且倾斜方向朝向中心面;第四部分相对中心面倾斜,且倾斜方向背对中心面;中心面为承载基座长度方向延伸,且平行于承载基座的厚度方向。第二导槽的开口位于第四部分,且朝向中心面。

30、其中,第二导槽的第三部分与中心面之间的夹角为锐角,且介于55度至65度之间。第二导槽的第四部分与第三部分之间的夹角介于85度至100度之间。

31、在同样的x轴方向的空间内,相较于将第二导槽的第三部分设置为垂直于o1面而言,第二导槽的第三部分朝向o1面倾斜,能够增加第二导槽的第三部分的长度。从而在有限的宽度方向滑动行程内,利用z轴方向的空间,增加了第二滑动杆的滑动行程。确保第二摆臂的长度较短的情况下,第二滑动杆在滑动过程中始终位于第二导槽的第三部分,而不会从第二导槽的第三部分脱离,增加了转动机构的稳定性。

32、在一些实施例中,第二导槽的槽口处设有第二遮挡块;第二遮挡块位于第三部分,且遮挡第二导槽的部分槽口;第二导槽包括间隔相对的第二槽底面和第二槽顶面,第二槽顶面位于第二遮挡块上,第二滑动杆位于第二槽顶面和第二槽底面之间;第二槽底面和第二槽顶面均相对中心面倾斜,且倾斜方向均朝向中心面。第二槽底面和第二槽顶面具体为平行设置。

33、第二槽底面和第二槽顶面与o1面之间的夹角为锐角,且介于55度至65度之间。由此使得第二导槽的第三部分朝向o1面倾斜,进而使得第二导槽的第三部分在有限x轴方向空间内延长,避免了第二滑动杆滑出第二槽底面和第二槽顶面之间,也即避免第二滑动杆滑出第二导槽的第三部分,增加了转动机构运行的稳定性。

34、在一些实施例中,第二导槽的槽壁面还包括第三导向侧面和第四导向侧面,第三导向侧面和第四导向侧面分别与第二槽底面沿转动机构的宽度方向相对的两侧连接;第三导向侧面与第二遮挡块间隔以形成第二导槽的开口,第二导槽的开口形成第二安装间隙;第二滑动杆从第二安装间隙伸进第二导槽内,且与第四导向侧面抵接。

35、其中第二遮挡块包括朝向第三导向侧面的第二端表面,第二端表面与第三导向侧面间隔设置形成第二安装间隙。在组装转动机构时,第二安装间隙供第二滑动杆伸进第二导槽的第三部分,从而增加组装机构的便利性。

36、在一些实施例中,第四导向侧面呈弧形,且与第二槽底面平滑连接。由此,第二滑动杆在第二导槽的第三部分滑动时,当移动至与第四导向侧面接触,或者从第四导向侧面处向第二槽底面处移动时,能够降低对第二滑动杆的磨损,从而延长第二滑动杆的寿命,以及增加转动机构运行的稳定性。

37、在一些实施例中,第三导向侧面相对中心面倾斜,且倾斜方向均背向中心面。第二滑动杆穿过第二安装间隙后,沿着第三导向侧面的延伸方向继续移动即可进入第二导槽的第三部分。由此可见,第三导向侧面背向o1面倾斜,使得第二滑动杆更易进入第二导槽的第三部分,增加了组装转动机构的便利性。

38、在一些实施例中,第三导向侧面至少部分呈弧形,且与第二槽底面平滑连接。由此,第二滑动杆在第二导槽的第三部分滑动时,当移动至接近第三导向侧面时,能够降低对第二滑动杆的磨损,从而延长第二滑动杆的寿命,以及增加转动机构运行的稳定性。

39、在一些实施例中,第二导槽还包括第三导向壁面和第四导向壁面,第三导向壁面和第四导向壁面分别与第二槽底面沿转动机构的长度方向相对的两侧连接;第三导向壁面与第二遮挡块间隔以形成第三间隙;第四导向壁面与第二遮挡块间隔以形成第四间隙;第三间隙和第四间隙用于避让第二摆臂;

40、第二摆臂包括第三同步摆臂和第四同步摆臂;第三同步摆臂和第四同步摆臂分别位于第二滑动杆的相对两端,且第三同步摆臂和第四同步摆臂的长度方向均与第二滑动杆的长度方向相交;第三同步摆臂与第三间隙配合,第四同步摆臂与第四间隙配合。

41、其中,第二遮挡块还包括与第三导向壁面相对的第三侧,第二遮挡块的第三侧与第二导槽的第三导向壁面沿y轴方向间隔相对,形成上述的第三间隙。第二遮挡块还包括与第四导向壁面相对的第四侧,第二遮挡块的第四侧与第二导槽的第四导向壁面沿y轴方向间隔相对,形成上述的第四间隙。第三间隙、第二遮挡块和第四间隙沿着y轴方向依次排布,且第三间隙和第四间隙对称分布于第二遮挡块的两侧。

42、第三间隙对第三同步摆臂进行避让,防止第三同步摆臂与第二摆动板发生干涉,使得第三同步摆臂能够顺利摆动。第四间隙对第四同步摆臂进行避让,防止第四同步摆臂与第二摆动板发生干涉,使得第四同步摆臂能够顺利摆动。从而增加了转动机构运行的可靠性和稳定性。

43、第二摆臂包括第三同步摆臂和第四同步摆臂,相较于将第二摆臂设置为一体成型的板状而言,第二摆臂的重量较轻。

44、在一些实施例中,第二摆臂为一体成型的长方体板状,且第二摆臂沿y轴方向的长度与第二滑动杆基本相同。由此,能够便于第二摆臂的加工,且减少了转动机构的零部件数量。

45、在一些实施例中,第三同步摆臂包括依次固定的第三基体、第三弯折段和第三连接臂;第三基体和第三连接臂位于第三弯折段沿承载基座的长度方向相对的两侧,且第三基体和第三弯折段之间呈夹角,第三连接臂与第三弯折段之间呈夹角。第三同步摆臂大致呈z型,第三基体和第三弯折段基本垂直,第三弯折段和第三连接臂基本垂直,第三基体向x轴的正方向延伸,第三连接臂向x轴的负方向延伸。

46、第四同步摆臂包括依次固定的第四基体、第四弯折段和第四连接臂;第四基体和第四连接臂位于第四弯折段沿承载基座的长度方向相对的两侧,且第四基体和第四弯折段之间呈夹角,第四连接臂与第四弯折段之间呈夹角。第四同步摆臂大致呈z型,第四基体和第四弯折段基本垂直,第四弯折段和第四连接臂基本垂直,第四基体向x轴的正方向延伸,第四连接臂向x轴的负方向延伸。

47、第二滑动杆的两端分别固定连接第三基体和第四基体的端部;第三基体位于第三间隙内,第四基体位于第四间隙内;第二同步齿轮固定连接第三连接臂的端部和第四连接臂的端部,第三连接臂和第四连接臂位于第二导槽内。

48、由此,第三同步摆臂和第四同步摆臂的结构均比较简单,且能够顺利在第二导槽和第二导槽内转动和滑动,以及能够顺利带动第二同步齿轮相对承载基座转动,降低了成本,增加了转动机构运行的稳定性。

49、在一些实施例中,同步组件还包括第一弹性件、第二弹性件、第一连接杆和第二连接杆;第一连接杆和第二连接杆均固定连接承载基座,第一同步件还包括第一滑动件;第二同步件还包括第二滑动件。

50、第一同步齿轮转动连接第一连接杆,第一弹性件、第一滑动件和第二滑动件均滑动连接第一连接杆;第一弹性件位于第一滑动件和第二滑动件之间;第二同步齿轮转动连接第二连接杆,第二弹性件、第一滑动件和第二滑动件均滑动连接第二连接杆;第二弹性件位于第一滑动件和第二滑动件之间。

51、第一摆臂转动以带动第一同步齿轮转动,第一同步齿轮带动第一滑动件和第二滑动件向相互靠近或相互远离的方向移动,以使第一滑动件和第二滑动件同步压缩或释放第一弹性件的两端;第二摆臂转动以带动第二同步齿轮转动,第二同步齿轮带动第一滑动件和第二滑动件向相互靠近或相互远离的方向移动,以使第一滑动件和第二滑动件同步压缩或释放第二弹性件的两端。

52、在一些实施例中,第一同步齿轮位于第一摆臂远离第一滑动杆的端部,第二同步齿轮位于第二摆臂远离第二滑动杆的端部。第一同步齿轮包括第一齿轮和第二齿轮,第一齿轮与第二齿轮均转动连接承载基座,且沿转动机构的长度方向排布;第二同步齿轮包括第三齿轮和第四齿轮,第三齿轮与第四齿轮均转动连接承载基座,且沿转动机构的长度方向排布。同步组件还包括第一连接杆和第二连接杆,第一连接杆和第二连接杆均固定连接承载基座;第一齿轮和第二齿轮均转动连接第一连接杆,第三齿轮和第四齿轮均转动连接第二连接杆;第一齿轮啮合第三齿轮,第二齿轮啮合第四齿轮。

53、其中,第一连接杆和第二连接杆的轴向均平行于y轴方向,且第一连接杆和第二连接杆平行且沿x方向间隔的固定于承载基座。本技术中未在第一齿轮和第三齿轮之间设置中间齿轮,也未在第二齿轮和第四齿轮之间设置中间齿轮,而是第一齿轮与第三齿轮直接啮合,第二齿轮与第四齿轮直接啮合。因此,第一连接杆的轴线和第二连接杆的轴线之间的距离即为第一同步件和第二同步件的旋转中心之间的距离。不仅减少了零部件数量,且第一同步件和第二同步件的旋转中心距离较近,减少了整个转动机构占用的x轴方向的空间,提升了转动机构的结构紧凑性。且两组齿轮啮合,使得转动机构的同步传统性能更加稳定。

54、在一些实施例中,同步组件还包括第一弹性件和第二弹性件;第一同步件还包括第一滑动件;第二同步件还包括第二滑动件。第一滑动件和第二滑动件均滑动连接第一连接杆和第二连接杆;第一滑动件和第二滑动件均位于第一齿轮和第二齿轮之间,并分别与第一齿轮和第二齿轮啮合;第一滑动件和第二滑动件均位于第三齿轮和第四齿轮之间,并分别第三齿轮和第四齿轮啮合;第一弹性件套设于第一连接杆,第二弹性件套设于第二连接杆;第一弹性件和第二弹性件均位于第一滑动件和第二滑动件之间。

55、第一摆臂转动时,带动第一齿轮和第二齿轮转动,第一齿轮带动第一滑动件沿第一方向滑动,第二齿轮带动第二滑动件沿第二方向滑动;以使第一滑动件和第二滑动件同步压缩或释放以回弹第一弹性件的两端。第二摆臂转动时,带动第三齿轮和第四齿轮转动,第三齿轮带动第一滑动件沿第一方向滑动,第四齿轮带动第二滑动件沿第二方向滑动;以使第一滑动件和第二滑动件同步压缩或释放以回弹第二弹性件的两端,第一方向和第二方向相反。

56、其中,转动机构自展开状态切换至折叠状态时,第一摆臂带动第一同步齿轮转动,第一同步齿轮带动第一滑动件和第二滑动件相互靠近,进而使得第一滑动件和第二滑动件同步压缩第一弹性件的两端。同时,第二摆臂带动第二同步齿轮转动,第二同步齿轮带动第一滑动件和第二滑动件相互靠近,进而使得第一同步件和第二同步件同步压缩第二弹性件的两端。

57、具体为,第一同步摆臂带动第一齿轮转动,第二同步摆臂带动第二齿轮转动,第一齿轮带动第一滑动件向y轴负方向滑动,第二齿轮带动第二滑动件向y轴正方向滑动,此时第一滑动件和第二滑动件相互靠近,进而使得第一滑动件和第二滑动件同步压缩第一弹性件的两端。同时,第三同步摆臂带动第三齿轮转动,第四同步摆臂带动第四齿轮转动,第三齿轮带动第一滑动件向y轴负方向滑动,第四齿轮带动第二滑动件向y轴正方向滑动,此时第一滑动件和第二滑动件相互靠近,进而使得第一同步件和第二同步件同步压缩第二弹性件的两端。第一弹性件和第二弹性件被压缩,会产生阻尼力,由此可以使得用户获得阻尼手感。

58、其中,转动机构自折叠状态切换至展开状态时,第一摆臂带动第一同步齿轮转动,第一同步齿轮带动第一滑动件和第二滑动件相互远离,进而使得第一滑动件和第二滑动件同步释放第一弹性件的两端,此时第一弹性件的两端同步回弹,第一弹性件的两端同步回弹时会产生阻尼力。同时,第二摆臂带动第二同步齿轮转动,第二同步齿轮带动第一滑动件和第二滑动件相互远离,进而使得第一同步件和第二同步件同步释放第二弹性件的两端,此时第二弹性件的两端同步回弹,第二弹性件的两端同步回弹时会产生阻尼力。由此可以使得用户获得阻尼手感。

59、具体为,第一同步摆臂带动第一齿轮转动,第二同步摆臂带动第二齿轮转动,第一齿轮带动第一滑动件向y轴正方向滑动,第二齿轮带动第二滑动件向y轴负方向滑动,此时第一滑动件和第二滑动件相互远离,进而使得第一滑动件和第二滑动件同步释放第一弹性件的两端。同时,第三同步摆臂带动第三齿轮转动,第四同步摆臂带动第四齿轮转动,第三齿轮带动第一滑动件向y轴正方向滑动,第四齿轮带动第二滑动件向y轴负方向滑动,此时第一滑动件和第二滑动件相互远离,进而使得第一同步件和第二同步件同步释放第二弹性件的两端。

60、相较于弹性件仅有一端被压缩或释放的方案,第一弹性件和第二弹性件的两端均被同步压缩或释放,能够提供双倍的阻尼力,使得同步组件的弹性件和齿轮数量缩减的情况下,还能提供与具有四个弹性件的同步组件相同的阻尼力,确保了阻尼手感。且简化了同步组件的结构,降低了同步组件的重量。同步组件的部件较少的情况下,组装精度要求随之降低,从而降低了组装成本。

61、在一些实施例中,第一滑动件包括第一滑块、第一凹凸轮和第二凹凸轮,第一凹凸轮和第二凹凸轮均固定连接第一滑块的一表面,第一滑块滑动连接第一连接杆和第二连接杆;第二滑动件包括第二滑块、第三凹凸轮和第四凹凸轮;第三凹凸轮和第四凹凸轮均固定连接第二滑块的一表面,第二滑块滑动连接第一连接杆和第二连接杆。

62、第一同步件还包括第五凹凸轮和第六凹凸轮;第五凹凸轮固定连接第一齿轮的端部,第六凹凸轮固定连接第二齿轮的端部;第二同步件还包括第七凹凸轮和第八凹凸轮;第七凹凸轮固定连接第三齿轮的端部,第八凹凸轮固定连接第四齿轮的端部。第五凹凸轮啮合第一凹凸轮,第六凹凸轮啮合第三凹凸轮;第七凹凸轮啮合第二凹凸轮,第八凹凸轮啮合第四凹凸轮。

63、转动机构自展开状态切换至折叠状态时,第一摆臂(第一同步摆臂和第二同步摆臂)带动第一齿轮和第二齿轮转动,第一凹凸轮的第一凸起逐渐从第五凹凸轮的第五凹部中移出,直至第一凸起与第五凸起的端部抵接。第三凹凸轮的第三凸起逐渐从第六凹凸轮的第六凹部中移出,直至第三凸起与第六凸起的端部抵接,进而使得第一滑动件和第二滑动件向相互靠近的方向滑动,以同步压缩第一弹性件的两端。同时,第二摆臂(第三同步摆臂和第四同步摆臂)带动第三齿轮和第四齿轮转动,第二凹凸轮的第二凸起逐渐从第七凹凸轮的第七凹部中移出,直至第二凸起与第七凸起的端部抵接。第四凹凸轮的第四凸起逐渐从第八凹凸轮的第八凹部中移出,直至第四凸起和第八凸起的端部抵接。

64、转动机构自折叠状态切换至展开状态时,第一摆臂(第一同步摆臂和第二同步摆臂)带动第一齿轮和第二齿轮转动,第一凹凸轮的第一凸起逐渐向第五凹凸轮的第五凹部内移动;第三凹凸轮的第三凸起逐渐向第六凹凸轮的第六凹部内移动。同时,第二摆臂(第三同步摆臂和第四同步摆臂)带动第三齿轮和第四齿轮转动,第二凹凸轮的第二凸起逐渐向第七凹凸轮的第七凹部内移动。第四凹凸轮的第四凸起逐渐向第八凹凸轮的第八凹部内移动。

65、在一些实施例中,摆动组件还包括第一主摆臂和第二主摆臂;第一主摆臂包括固定连接的第一摆动体和第一转动体;第一摆动体固定连接第一摆动板,第一转动体滑动且转动连接承载基座。第二主摆臂包括固定连接的第二摆动体和第二转动体;第二摆动体固定连接第二摆动板,第二转动体滑动且转动连接承载基座。通过设置第一主摆臂和第二主摆臂,从而实现第一摆动板和第二摆动板相对承载基座转动,以增加转动机构转动的稳定性。

66、在一些实施例中,第一摆动板还设有第一收容槽;第二摆动板还设有第二收容槽;第一收容槽和第二收容槽对应且连通,第一收容槽和第二收容槽形成收容腔室,承载基座位于收容腔室内。能够增加转动机构的结构紧凑性。

67、在一些实施例中,第一摆动板包括第一上表面、第一下表面、第一侧表面和第二侧表面;第一上表面和第一下表面沿转动机构的厚度方向相背,第一侧表面和第二侧表面沿转动机构的宽度方向相背;第二摆动板包括第二上表面、第二下表面、第三侧表面和第四侧表面;第二上表面和第二下表面沿转动机构的厚度方向相背,第三侧表面和第四侧表面沿转动机构的宽度方向相背;且第一侧表面朝向第三侧表面;第一收容槽为第一上表面向第一下表面下凹形成,且第一收容槽贯穿第一侧表面;第二收容槽为第二上表面向第二下表面下凹形成,且第二收容槽贯穿第三侧表面。

68、在一些实施例中,第一摆动板具有第一上表面,第二摆动板具有第二上表面;第一导槽凹设于第一上表面和第一收容槽的槽壁;第二导槽凹设于第二上表面和第二收容槽的槽壁。换言之,第一导槽利用第一收容槽的部分空间进行设置,从而增加结构紧凑性。

69、本技术第二方面提供一种可折叠电子设备,包括第一壳体、第二壳体、显示屏和本技术第一方面中任一项的转动机构,转动机构连接于第一壳体和第二壳体之间,显示屏安装于第一壳体、第二壳体及转动机构,转动机构转动时,第一壳体和第二壳体相对转动,从而带动显示屏弯折或展开。

70、本实施例中,通过设置第一同步齿轮和第二同步齿轮直接啮合的转动机构,降低了转动机构的复杂程度和体积,进而使得可折叠电子设备的成本和体积降低。

71、综上,本技术中,第一同步件的第一同步齿轮直接与第二同步件的第二同步齿轮啮合,相较于现有技术中设置中间齿轮的技术方案,简化了转动机构的机构,降低了转动机构的重量,降低了设计和装配难度,利于电子设备的轻薄化设计。另外,第一同步件的第一同步齿轮直接与第二同步件的第二同步齿轮啮合实现同步,同步传动链较短,同步功能较为稳定,不易失效,提升了转动机构在折叠状态和展开状态之间切换的稳定性。另外,直接啮合的方式,使得第一同步件和第二同步件的旋转中心距离较近,减少了整个转动机构占用的x轴方向的空间,提升了转动机构的结构紧凑性。

- 还没有人留言评论。精彩留言会获得点赞!