密封塞的制作方法

1.本技术涉及一种密封塞,特别涉及一种用于密封待密封板上的孔的密封塞。

背景技术:

2.在制造车辆的车体时,车体结构的面板上会产生一些孔,需要密闭这些孔以阻止灰尘或水进入。密封塞用于插入到这些孔中,并与待密封的面板之间形成密封。

技术实现要素:

3.本技术的至少一个目的是提供一种密封塞,所述密封塞用于密封待密封板上的孔,包括:操作部;基体,所述基体围绕所述操作部设置,所述基体包括颈环和锥形环,所述颈环包括位于其外周表面上的环形密封面,所述锥形环的顶部与所述颈环的底部连接,所述锥形环的底部与所述操作部连接,所述锥形环在从其顶部到底部的方向上渐缩,所述基体被配置为能够围绕所述锥形环的底部朝向或远离所述操作部运动;上部支撑唇缘,所述上部支撑唇缘围绕所述颈环设置,并且从所述颈环的顶部向下并朝远离所述操作部的方向延伸;以及下部支撑唇缘,所述下部支撑唇缘围绕所述颈环设置,并且从所述颈环和所述锥形环的连接处朝远离所述操作部的方向延伸;其中,所述密封塞被配置为通过所述颈环的环形密封面密封所述待密封板上的孔。

4.根据上述内容,所述密封塞具有轴线,所述颈环为沿所述密封塞的轴线延伸的直筒形状。

5.根据上述内容,所述下部支撑唇缘具有顶部支撑面,所述顶部支撑面沿密封塞的径向延伸。

6.根据上述内容,所述颈环的环形密封面在所述密封塞的轴线上的高度大于所述待密封板的厚度。

7.根据上述内容,所述环形密封面的直径大于所述待密封板的孔的孔径。

8.根据上述内容,所述下部支撑唇缘的外表面与所述锥形环的外表面连续延伸。

9.根据上述内容,所述操作部包括倒锥形环和封闭所述倒锥形环的盖,其中所述倒锥形环的底部连接至所述锥形环的底部,所述倒锥形环的顶部连接至所述盖,所述倒锥形环在其底部到顶部的方向上渐缩。

10.根据上述内容,所述操作部还包括数个肋,所述数个肋设置在所述倒锥形环内部的容纳空间中,并连接至所述操作部的内表面。

11.根据上述内容,所述数个肋围绕所述密封塞的轴线呈发射状。

12.根据上述内容,所述密封塞由弹性体材料一体制成。

13.通过下文中参照附图对本技术所作的描述,本技术的其它目的和优点将显而易见,并可帮助对本技术有全面的理解。

附图说明

14.图1a-图1b为根据本技术的密封塞在两个视角下的立体结构图;

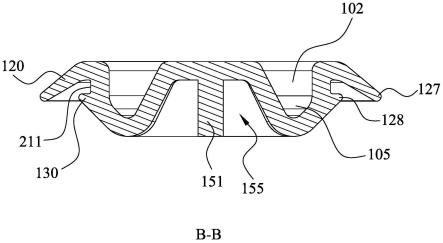

15.图1c为图1a所示的密封塞的正视图;

16.图1d为图1a所示的密封塞的仰视图;

17.图2a为图1d所示的密封塞沿a-a线的剖视图;

18.图2b为图1d所示的密封塞沿b-b线的剖视图;

19.图3a-3c示出图1a所示的密封塞插入待密封板上的孔的过程。

具体实施方式

20.下面将参考构成本说明书一部分的附图对本技术的各种具体实施方式进行描述。应该理解的是,虽然在本技术中使用表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“顶”、“底”、“内”、“外”等描述本技术的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,基于附图中显示的示例方位而确定的。由于本技术所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制。

21.图1a-图1d为根据本技术的密封塞100的结构示意图,用于示出密封塞100的大致结构,其中图1a示出了密封塞100从上向下看的立体图,图1b示出了密封塞100从下向上看的立体图,图1c示出了密封塞100的正视图,图1d示出了密封塞100的仰视图。图2a和图2b为密封塞100的沿a-a线和沿b-b线的剖视图,用于示出密封塞100的更具体的结构。

22.在本实施例中,密封塞100用于插入待密封板360的孔361(参见图3c所示)中,并密封待密封板360的孔361(参见图3c所示)。密封塞100由弹性体材料(例如tpe弹性体材料)通过注塑工艺一体成型制成,因此具有一定的弹性。

23.如图1a-图1d及图2a-图2b所示,密封塞100大致呈轴对称形状,具有轴线x,其包括操作部101和围绕操作部101设置的基体110,基体110的底部和操作部101的底部相互连接,并且基体110的底部上方与相应的操作部101之间间隔一定距离。以下为了便于描述,将密封塞100沿轴线x的方向作为轴向,将与轴向垂直的方向作为径向,并将环绕轴线的方向作为周向。基体110包括相互连接的颈环102和锥形环105,颈环102设置在锥形环105的上方。

24.颈环102在从其顶部225到底部222(即从上到下)的方向上,大致呈沿轴向竖直延伸的、厚度均匀的直筒形状,颈环102具有沿周向延伸的外周表面215,外周表面215包括环形密封面211。环形密封面211用于在密封塞100密封待密封板360的孔361时与孔361的孔边缘362接触。当颈环102在受到向内的作用力的时候,能够发生向内的变形,使得环形密封面211与待密封板360的孔361的孔边缘362之间相互挤压配合以形成密封(参见图3c),从而防止灰尘、水等从待密封板360的上侧经过孔361渗透到下侧。在本实施例中,环形密封面211在轴向上的的高度大于待密封板360的厚度,并且环形密封面211的外径大于孔361的孔径。

25.锥形环105在从其顶部221到底部223(即从上到下),沿轴向的方向上朝向轴线x倾斜,以形成渐缩的环形。锥形环105的顶部221与颈环102的底部222相连,并且锥形环105的底部223与操作部101相连。

26.密封塞100还包括上部支撑唇缘120和下部支撑唇缘130,上部支撑唇缘120和下部支撑唇缘130用于在密封塞100插入待密封板360的孔361(参见图3c)中时,将密封塞100保

持在位。上部支撑唇缘120围绕颈环102设置在颈环102的外侧,并且与颈环102的顶部连接。下部支撑唇缘130也围绕颈环102设置在颈环102的外侧,并且与颈环102的底部连接。具体来说,上部支撑唇缘120是从颈环102的顶部225先向外延伸形成一段连接部226,然后再从连接部226向下并朝远离操作部101(即远离轴线x或向外)的方向倾斜延伸形成,上部支撑唇缘120的远端127形成自由端。下部支撑唇缘130是从颈环102和锥形环105的连接处朝远离操作部101的方向(即远离轴线x或向外)延伸形成,下部支撑唇缘130的远端128形成自由端。也就是说,上部支撑唇缘120和下部支撑唇缘130均朝远离轴线x的方向延伸并在各自的远端形成自由端。因此,上部支撑唇缘120和下部支撑唇缘130均能够发生一定的弹性变形。当上部支撑唇缘120的远端127受到向上的作用力时,上部支撑唇缘120能够发生一定的形变以围绕连接部226向上运动。并且当下部支撑唇缘130的远端128受到向下的作用力时,下部支撑唇缘130也能够发生一定的形变以向下运动。

27.下部支撑唇缘130具有顶部支撑面216,在本实施例中,顶部支撑面216沿密封塞100的径向大致水平地延伸并连接至颈环102的外周表面215。在下部支撑唇缘130的顶部支撑面216和上部支撑唇缘120的连接部226之间的外周表面215上形成环形密封面211。顶部支撑面216用于抵靠待密封板360的下表面,以增加从待密封板360上拔出密封塞100时需要的拔出力,防止密封塞100从待密封板360上不期望地脱落。

28.在密封塞100的轴向上,上部支撑唇缘120的远端127向下超过下部支撑唇缘130的远端128。由此,当待密封板360被夹持在上部支撑唇缘120和下部支撑唇缘130之间时,上部支撑唇缘120和下部支撑唇缘130的至少一个能够发生弹性变形,使得上部支撑唇缘120能够紧密地抵靠待密封板360的上表面,并且下部支撑唇缘130能够紧密地抵靠待密封板360的下表面。在本实施例中,在将密封塞100插入待密封板360的孔361时,上部支撑唇缘120能够发生一定的形变,使得上部支撑唇缘120紧密地抵靠待密封板360的上表面,并且向待密封板360的上表面施加复原的压力。并且下部支撑唇缘130紧密地抵靠待密封板360的下表面,以将待密封板360保持在上部支撑唇缘120和下部支撑唇缘130之间,使密封塞100保持在位。

29.在密封塞100的径向上,下部支撑唇缘130的远端128的外径小于上部支撑唇缘120的远端127的外径,并且大于待密封板360的孔361的孔径。在本实施例中,下部支撑唇缘130的外表面与锥形环105的外表面连续延伸。这样当下部支撑唇缘130的外表面受到朝向轴线x的方向(即向内)的作用力时,下部支撑唇缘130还能够带动基体110一起发生形变以向内运动。由此,当密封塞100被插入孔361中时,下部支撑唇缘130受到孔361的孔边缘362的挤压而能够向内变形,并带动基体110整体地围绕锥形环105的底部朝向操作部101运动。直至下部支撑唇缘130的远端128越过孔361后,基体110再整体地围绕锥形环105的底部朝向远离操作部101的方向运动。

30.操作部101便于操作人员向密封塞100施加压力,使密封塞100能够插入待密封板360的孔361内。操作部101大致呈倒置的碗状,包括倒锥形环153和封闭倒锥形环153的盖152。倒锥形环153的底部连接至锥形环105的底部223,倒锥形环153的顶部连接至盖152。倒锥形环153在从其底部到顶部,沿轴向上朝向轴线x倾斜,以形成渐缩的形状。也就是说,倒锥形环153的渐缩方向和锥形环105相反。由此,倒锥形环153的底部能够连接至锥形环105的底部,并且倒锥形环153的底部上方能够与锥形环105的顶部以及颈环102间隔一定距离,

以提供基体110向内的运动空间。

31.操作部101的底部为镂空形状,具有容纳空间155。操作部101还包括数个肋151,这些肋151设置在容纳空间155中,并连接至操作部101的内表面。这些肋151用于支撑操作部101的倒锥形环153,防止倒锥形环153在受到外力作用时发生形变,例如在操作部101的顶部受到操作人员施加的向下的按压力时,防止操作部101向下翻转变形。在本实施例中,肋151的数量被设置为八个,它们在容纳空间155内均匀分布,并且围绕轴线x呈发射状。

32.图3a-图3c示出了将密封塞100插入待密封板360的孔361内以封闭孔361的过程。如图3a所示,操作人员先将密封塞100对准待密封板360的孔361,然后在操作部101处施加向下的压力f,使密封塞100向下插入待密封板360的孔361中,直至到达如图3b的位置。

33.如图3b所示,密封塞100的下部支撑唇缘130抵靠孔361的孔边缘362。当操作人员继续施加向下的压力f时,下部支撑唇缘130受到孔边缘362的挤压,下部支撑唇缘130先带动基体110整体大致沿径向向内变形,使得下部支撑唇缘130的外径能够减小至孔361的孔径大小,然后下部支撑唇缘130能够继续向下运动越过孔361的孔边缘362。在下部支撑唇缘130向下运动过程中,上部支撑唇缘120的远端127先抵靠待密封板360的上表面,然后随着下部支撑唇缘130向下运动,上部支撑唇缘120向上变形,直至到达如图3c所示的位置。

34.如图3c所示,密封塞100的下部支撑唇缘130越过孔361的孔边缘362,不再受到孔边缘362的挤压,使得基体110能够大致沿径向向外运动。由于基体110上的环形密封面211的外径大于孔361的孔径,因此当基体110向外运动至环形密封面211与孔361的孔边缘362接触并相互挤压时,基体110就会停止向外运动,此时环形密封面211能够与孔361的孔边缘362相互挤压配合以形成密封,密封塞100在其径向上无法继续运动。上部支撑唇缘120的远端127紧密地抵靠待密封板360的上表面,并且向待密封板360施加向下的压力,下部支撑唇缘130的顶部支撑面216紧密地抵靠待密封板360的下表面,密封塞100在其轴向上也无法继续运动。由此,密封塞100能够被牢固地保持在待密封板360的孔361中,并且对孔361形成密封。

35.现有的一种密封塞通过上部支撑唇缘与待密封板之间的相互挤压配合形成密封结构。但是这样的密封结构并不稳定,当待密封板上方的水压过大时,会导致水从密封结构中渗出,经过孔流出至待密封板的下方。如果采用加强上部支撑唇缘强度(例如增加上部支撑唇缘与待密封板之间的干涉量)等方式来增加密封结构的稳定性,又将会导致上部支撑唇缘的变形困难,从而使得将密封塞插入待密封板的孔中所需的插入力过大。

36.现有的另一种密封塞通过在上部支撑唇缘和待密封板之间施加热熔胶的方式形成密封结构。这样的密封结构虽然稳定性较好,但是在密封件插入待密封板的孔后,还需要加热使热熔胶融化。一方面有些生产工艺可能不允许密封塞插入孔内后再加热,另一方面,这种密封塞的成本过高。

37.而本技术的密封塞通过待密封板的孔边缘与颈环的外周表面上的环形密封面之间的相互挤压配合形成密封结构。一方面,本技术密封塞的密封结构与上部支撑唇缘的变形无关,因此不会影响密封塞插入孔中所需的插入力。另一方面,待密封板的孔边缘与密封塞的环形密封面之间的干涉量可以根据防水压力的需要进行调节,例如可以符合500毫米的水深的防水要求。此外,本技术的密封塞的操作部中设有数个筋,因此操作人员可以通过操作部向密封塞施加压力,而不会使操作部变形,更加便于操作人员操作。

38.尽管已经结合以上概述的实施例的实例描述了本公开,但是对于本领域中至少具有普通技术的人员而言,各种替代方案、修改、变化、改进和/或基本等同方案,无论是已知的或是现在或可以不久预见的,都可能是显而易见的。另外,本说明书中所描述的技术效果和/或技术问题是示例性而不是限制性的;所以本说明书中的披露可能用于解决其他技术问题和具有其他技术效果和/或可以解决其他技术问题。因此,如上陈述的本公开的实施例的实例旨在是说明性而不是限制性的。在不背离本公开的精神或范围的情况下,可以进行各种改变。因此,本公开旨在包括所有已知或较早开发的替代方案、修改、变化、改进和/或基本等同方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1