一种装配式内填泡沫金属的环形耗能板阻尼器

1.本发明属于阻尼器,具体为一种装配式内填泡沫金属的环形耗能板阻尼器。

背景技术:

2.在航天、航空、军工、建筑、汽车等行业中,外部能量输入引起的振动十分常见,这种振动可能会影响甚至损坏体系内部的结构。如建筑结构经常需要面对风荷载和地震作用,为抵御这些外部输入能量引起的振动,增设阻尼器是一种常用且有效的方法。

3.泡沫金属是一种具有优异的物理性能和良好的机械性能的新工程材料,因其优良的比强度、比刚度、密度小而广泛应用于建筑业等领域中,尤其是泡沫金属有很长的塑性平台,因此具有良好的吸能减振性能。

4.但是,现有的一种组合式压缩性泡沫铝复合材料阻尼器(cn105350677b)工作时,拉伸和压缩两个过程中都只有一边的泡沫金属受压耗能,受拉性能不是很好,吸能减振性能有待进一步提高。并且,大多采用单一的耗能方式,如只采用摩擦耗能或只采用泡沫金属压缩进行耗能,这样的阻尼器在耗能效率方面会有很大限制。

技术实现要素:

5.发明目的:为了克服现有技术中存在的不足,本发明目的是提供一种多重耗能、安装便捷的装配式内填泡沫金属的环形耗能板阻尼器。

6.技术方案:本发明的一种装配式内填泡沫金属的环形耗能板阻尼器,包括前挡板、波形拉压板、凹槽板、泡沫金属一、左限位板、右限位板、外限位板、卡槽板、上耗能件、下耗能件和外壳;凹槽板包括垂直板和水平板,前挡板、垂直板、左限位板、右限位板围合而成的空间内设置波形拉压板和泡沫金属一;左限位板、右限位板、垂直板、水平板围合而成的空间内分别设置上耗能件、下耗能件;上耗能件、下耗能件均包括环形耗能板、泡沫金属二;波形拉压板、环形耗能板均为对称结构;凹槽板与卡槽板单向卡槽连接,卡槽板能够带动凹槽板向着远离波形拉压板的方向运动。通过凹槽板和限位板挤压上耗能件与下耗能件,使得泡沫金属二压缩实现耗能,同时环形耗能板压缩产生塑性变形耗能,且左限位板、右限位板和限位板上的摩擦板间产生相对位移而形成摩擦耗能,实现了多种耗能方式的同步耗能,大大提高了该阻尼器的耗能能力。

7.进一步地,左限位板包括左母板、左摩擦板推动支架、左摩擦板一、左摩擦板二和左凸形卡槽板,左摩擦板推动支架与凹槽板插接,左凸形卡槽板与左母板固连,左摩擦板一、左摩擦板二与左摩擦板推动支架相连,左摩擦板推动支架能够推动左摩擦板一、左摩擦板二沿着左母板的凹槽滑动。

8.进一步地,右限位板包括右母板、右摩擦板推动支架、右摩擦板一、右摩擦板二和右凸形卡槽板,右摩擦板推动支架与凹槽板插接,右凸形卡槽板与右母板固连,右摩擦板一、右摩擦板二与右摩擦板推动支架相连,右摩擦板推动支架能够推动右摩擦板一、右摩擦板二沿着右母板的凹槽滑动。

9.进一步地,外限位板包括u形母板、右摩擦板三、右凹形卡槽板、右摩擦板四、左摩擦板三、左凹形卡槽板和左摩擦板四,右摩擦板三与右摩擦板一啮合,右凹形卡槽板与右凸形卡槽板啮合,右摩擦板四与右摩擦板二啮合,左摩擦板三与左摩擦板一啮合,左凹形卡槽板与左凸形卡槽板啮合,左摩擦板四与左摩擦板二啮合。

10.进一步地,右摩擦板三、右凹形卡槽板、右摩擦板四、左摩擦板三、左凹形卡槽板、左摩擦板四均与u形母板固连。

11.进一步地,前挡板分别与左限位板、右限位板插接。

12.进一步地,外限位板与卡槽板固定连接。

13.进一步地,泡沫金属一、泡沫金属二均为相对密度在0.3~0.4范围的泡沫金属。

14.进一步地,外壳包括壳身、上挡板、中挡板、下挡板和壳身固定板,上挡板、中挡板、下挡板均与壳身卡接。壳身固定板通过凹槽扣在前挡板的端头处。

15.工作原理:在振动过程中,阻尼器两端处于不断拉伸和压缩的状态。拉伸过程中,凸形卡槽板通过卡槽拉动t形凹槽板向后运动,t形凹槽板则对波形拉压板、上耗能件和下耗能件施加向后的力,此时另一端前挡板拉动波形拉压板、左限位板和右限位板向前运动,左限位板和右限位板又通过卡槽拉动u形限位板向前运动,这时波形拉压板受到前挡板和t形凹槽板的拉力,上耗能件和下耗能件则受到t形凹槽板和u形限位板的压力,波形拉压板受拉发生塑性屈服耗能,上耗能件和下耗能件中的环形耗能板及填充的间隙泡沫金属和板内泡沫金属受压屈服耗能。

16.压缩过程中,凸形卡槽板推动u形限位板向前运动,u形限位板则挤压推动上耗能件和下耗能件向前运动,另一端的前挡板推着波形拉压板向后运动,此时波形拉压板、泡沫金属块、上耗能件和下耗能件受到前挡板和u形限位板的压力受压屈服耗能。且压缩和拉伸阶段,左限位板、右限位板和u形限位板上的摩擦板间都发生了相对位移,可进行摩擦耗能。

17.有益效果:本发明和现有技术相比,具有如下显著性特点:

18.1、该装配式内填泡沫金属的环形耗能板阻尼器具有多重且优良的耗能效果,充分利用了波形拉压板、泡沫金属块、上耗能件、下耗能件和摩擦板的耗能特性;

19.2、阻尼器为完全装配式组装和连接,便于现场安装,且在震后可通过更换上耗能件、下耗能件和泡沫金属块,来实现该阻尼器的重复使用,并且可以根据实际工程中振动能量大小和允许位移的需求进行并联。

附图说明

20.图1是本发明前挡板1、波形拉压板2、凹槽板3的爆炸图;

21.图2是本发明前挡板1、波形拉压板2、凹槽板3组装后的结构示意图;

22.图3是本发明左限位板5的爆炸图;

23.图4是本发明右限位板6的爆炸图;

24.图5是本发明泡沫金属一4的结构示意图;

25.图6是本发明泡沫金属一4、左限位板5、右限位板6组装后的结构示意图;

26.图7是本发明外限位板7的结构示意图;

27.图8是本发明外限位板7组装后的结构示意图;

28.图9是本发明卡槽板8的立体图;

29.图10是本发明凹槽板3、卡槽板8的剖视图;

30.图11是本发明左限位板5、右限位板6、外限位板7的剖视图;

31.图12是本发明卡槽板8组装后的结构示意图;

32.图13是本发明上耗能件9的结构示意图;

33.图14是本发明上耗能件9、下耗能件10组装后的结构示意图;

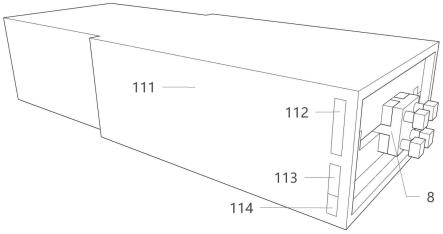

34.图15是本发明外壳11的爆炸图;

35.图16是本发明壳身固定板115的结构示意图;

36.图17是本发明的结构示意图;

37.图18是本发明卡槽板8一侧的结构示意图。

具体实施方式

38.以前挡板1所在接头位置为前侧,凸形的卡槽板8所在接头位置为后侧,左限位板5和右限位板6分别为阻尼器的左侧和右侧,前挡板1与凹槽板3之间会形成一个耗能区域,称为前耗能区,凹槽板3与左限位板5、右限位板6之间会形成另一个耗能区域,称为后耗能区。

39.如图1~2,凹槽板3为t形凹槽板3,包括垂直板301和水平板302,用螺栓将前挡板1、波形拉压板2、凹槽板3的垂直板301依次固定连接。垂直板301的侧面有两个对称的凸块,分别用于与左限位板5、右限位板6插接,命名为构件一。波形拉压板2为对称结构。

40.如图3,左限位板5包括左母板51、左摩擦板推动支架52、左摩擦板一53、左摩擦板二54和左凸形卡槽板55。左摩擦板推动支架52的凸块部分穿过左母板51的凹槽并与凹槽板3插接。左凸形卡槽板55与左母板51固连,左摩擦板一53、左摩擦板二54的同一侧与左摩擦板推动支架52固连。t形的凹槽板3可通过凹槽带动左摩擦板推动支架52在左母板51中的凹槽内滑动,左摩擦板推动支架52推动左摩擦板一53、左摩擦板二54也沿着左母板51中的凹槽滑动。

41.如图4,右限位板6包括右母板61、右摩擦板推动支架62、右摩擦板一63、右摩擦板二64和右凸形卡槽板65,右摩擦板推动支架62与凹槽板3插接,右凸形卡槽板65与右母板61固连,右摩擦板一63、右摩擦板二64与右摩擦板推动支架62相连,t形的凹槽板3可通过凹槽带动右摩擦板推动支架62在右母板61的凹槽滑动,右摩擦板推动支架62推动右摩擦板一63、右摩擦板二64也沿着右母板61的凹槽滑动。右限位板6与左限位板5互为对称构件。

42.如图5,泡沫金属一4由三部分组成,分别为板内泡沫金属块一、板内泡沫金属块二和板内泡沫金属块三,它们包裹着波形拉压板2,即填充满前挡板1、垂直板301、左限位板5、右限位板6围合而成的空间内。泡沫金属一4为相对密度在0.3~0.4范围的泡沫金属。泡沫金属一4、泡沫金属二92为泡沫铝、泡沫钢等,如果使用的是泡沫铝,相对密度就是泡沫铝的密度与铝金属的密度之比为0.3~0.4。

43.如图6,将泡沫金属块一4安装在前挡板1和t形的凹槽板3之间,再将左限位板5和右限位板6通过其前端的卡槽分别安装在构件一的左右两边,安装后的构件命名为构件二。

44.如图7,外限位板7包括u形母板71、右摩擦板三72、右凹形卡槽板73、右摩擦板四74、左摩擦板三75、左凹形卡槽板76和左摩擦板四77。右摩擦板三72、右凹形卡槽板73、右摩擦板四74、左摩擦板三75、左凹形卡槽板76、左摩擦板四77均与u形母板71固连。

45.如图8,将u形的外限位板7组装后安装在构件二上,安装后的构件命名为构件三。

左限位板5、右限位板6通过设置凹槽用于固定左凸形卡槽板55和右凸形卡槽板65,外限位板7通过设置凹槽用于固定左凹形卡槽板76、右凹形卡槽板73。因此,外限位板7在构件二上只能做向前的单向移动。若外限位板7在构件二上向后运动则受到卡槽限制,相当于固定于构件二上。

46.如图9~10,卡槽板8的外表面为锯齿状,凹槽板3的水平板302的右侧向内延伸开设锯齿状的槽孔。凹槽板3与卡槽板8的连接属于单向卡槽式连接,即若凹槽板3固定,则卡槽板8只能向前单向活动。卡槽板8在向前运动时会推动外限位板7一同向前运动,但在向后运动时不会带动外限位板7。

47.如图11,右摩擦板三72与右摩擦板一63啮合,右凹形卡槽板73与右凸形卡槽板65啮合,右摩擦板四74与右摩擦板二64啮合,左摩擦板三75与左摩擦板一53啮合,左凹形卡槽板76与左凸形卡槽板55啮合,左摩擦板四77与左摩擦板二54啮合。左凸形卡槽板55和右凸形卡槽板65分别与左凹形卡槽板76和右凹形卡槽板73单向卡槽式连接,即若左凸形卡槽板55和右凸形卡槽板65固定,则左凹形卡槽板76和右凹形卡槽板73只能向前单向活动。

48.如图12,将外限位板7安装在构件三上,通过外限位板7后侧的矩形通道向前推放,使卡槽板8与凹槽板3通过卡槽卡住即可,卡槽板8后侧留出至少外壳挡板厚度的距离,以方便安装外壳11的上挡板112、中挡板113和下挡板114,连接后的构件命名为构件四。若卡槽板8向后运动,则会通过卡槽拉动凹槽板3向后运动,从而带动左摩擦板推动支架52、右摩擦板推动支架62向后移动,然后左摩擦板推动支架52和右摩擦板推动支架62会推动左摩擦板一53、左摩擦板二54、右摩擦板一63和右摩擦板二64在左限位板5和右限位板6外侧凹槽内向后运动,同时外限位板7内侧也设置了凹槽固定的右摩擦板三72、右摩擦板四74、左摩擦板三75和左摩擦板四77,这样就会有多对摩擦板相对运动产生摩擦进行耗能。若卡槽板8向前运动,则会推动外限位板7向前运动,从而先将左限位板5和右限位板6上的摩擦板推回原位,然后多对摩擦板相对运动进行摩擦耗能。

49.如图13,上耗能件9、下耗能件10均包括环形耗能板91、泡沫金属二92,环形耗能板91为对称结构,泡沫金属二92填充满环形耗能板91内外侧,即将左限位板5、右限位板6、垂直板301、水平板302、外限位板7围合而成的空间填满。泡沫金属二92为相对密度在0.3~0.4范围的泡沫金属。

50.如图14,下耗能件10与上耗能件9完全相同,分别放置于凹槽板3的下侧和上侧,组成构件五。至此,形成了主要耗能区,即上述的前耗能区和后耗能区。前耗能区由波形拉压板2和泡沫金属一4构成,后耗能区由上耗能件9和下耗能件10构成。其次为左右耗能区,由多对摩擦板组成。在振动时,可相当于阻尼器的前挡板1不动,后侧凸形卡槽的卡槽板8做反复向前和向后的运动。当卡槽板8向前运动时,前耗能区和后耗能区进行压缩屈服耗能,左右耗能区摩擦耗能。当卡槽板8向后运动时,前耗能区的波形拉压板2进行拉伸屈服耗能,后耗能区进行压缩屈服耗能,左右耗能区摩擦耗能。

51.如图15,外壳11包括壳身111、上挡板112、中挡板113、下挡板114和壳身固定板115,上挡板112、中挡板113、下挡板114均与壳身111卡接。壳身固定板115通过凹槽扣在前挡板1的端头处。

52.如图16,壳身固定板115又由两个对称的挡板构成,分别为壳身挡板一1151和壳身挡板二1152。

53.如图17~18,将构件五从壳身111的后侧向前推放,装入壳身111。将上挡板112通过壳身111侧面上部的矩形孔洞推入,卡在壳身111后侧,然后将中挡板113通过壳身111侧面下部的矩形孔洞推入。再然后将其向上移动,卡在上挡板112的卡槽。之后将下挡板114通过壳身111侧面下部的矩形孔洞推入。最后,先将螺母放入壳身固定板115的矩形孔洞内,再将壳身固定板115通过凹槽扣在前挡板1的端头处,外壳11组装完成。最后将卡槽板8向前推动,直至其端头接触外限位板7,阻尼器组装完成。

54.在震后可通过更换上耗能件9、下耗能件10、泡沫金属一4和泡沫金属二92,来实现该环形耗能板阻尼器的重复使用。若振动能量大或允许位移较小,可以将多个阻尼器以并联的方式安装使用,这样可以增大阻尼器整体的刚度、增加耗能构件的数量以耗散更多的振动输入能量、减小受保护构件的位移。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1