一种喷涂缠绕聚氨酯保温管及其加工方法与流程

1.本发明涉及聚氨酯保温管技术领域,尤其涉及一种喷涂缠绕聚氨酯保温管及其加工方法。

背景技术:

2.聚氨酯保温管是以高功能聚醚多元醇组合料和多次甲基多苯基多异氰酸酯为原料经化学反应发泡而成。聚氨酯保温管用于室内外各种管道,集中供热管道,中央空调管道、化工、医药等工业管道的保温、保冷工程。

3.现有的聚氨酯保温管在进行使用过程中,因内部加工方式均不一致,便导致不同的保温管的使用性能均不一致,强度较高的保温管,抗热或抗冷性能却欠佳,软度适中的保温管,各项性能居中,后期维护却较为麻烦,若将两种加工工艺合二为一,使保温管均具备两种性能,从而提升整体管体的使用效果。

4.因此,有必要提供一种喷涂缠绕聚氨酯保温管及其加工方法解决上述技术问题。

技术实现要素:

5.本发明提供一种喷涂缠绕聚氨酯保温管及其加工方法,解决内部加工方式均不一致,便导致不同的保温管的使用性能均不一致,强度较高的保温管,抗热或抗冷性能却欠佳,软度适中的保温管,各项性能居中,后期维护却较为麻烦的问题。

6.为解决上述技术问题,本发明提供的一种喷涂缠绕聚氨酯保温管及其加工方法,包括缠绕管以及内置管,内置管位于缠绕管内部,所述缠绕管由两组组分组成,两组组分设定为a、b两组组分;

7.a组分包括有聚醚多元醇、聚酯多元醇、催化剂、发泡剂、极性单体改性聚乙烯,b组分包括有硬质聚氨酯塑料泡沫涂层、内壁填充支架、功能性助剂;

8.所述内置管内壁设置有聚氨酯泡沫塑料喷涂粉,聚氨酯泡沫塑料喷涂粉通过采用外部的混料机构通过自动机械喷涂法聚氨酯发泡所得。

9.优选的,所述a组分中各种成分的重量配比是:聚醚多元醇30-50份、聚酯多元醇40-45份、催化剂10-20份、发泡剂10-30份和极性单体改性聚乙烯60-80份;

10.所述b组分中各种成分的重量配比为:硬质聚氨酯塑料泡沫涂层20-40份、内壁填充支架10-20份和功能性助剂10-15份。

11.优选的,所述内壁填充支架为内部所贯穿的钢管或塑料管,极性单体改性聚乙烯为马来酸酐接枝的聚乙烯,所述催化剂为n,n,n',n'-四甲基亚烷基二胺,所述发泡剂为单组分聚氨酯泡沫填缝剂,所述功能性助剂为卤化丁基胶。

12.优选的,一种喷涂缠绕聚氨酯保温管的加工方法,包括以下步骤:

13.步骤一、预先设置工作台,工作台准备完毕后,预先对a组分内部的组成组分进行混料处理,首先将聚醚多元醇、聚酯多元醇和催化剂投放至混料设备内,混料5-10min,混料完毕后,再静置7-9min,静置完毕后,取出晾干备用;

14.步骤二、再将a组分内部的发泡剂、极性单体改性聚乙烯进行混合,采用加热设备,加热设备内部的温度由外部人员进行设定,再将加热完毕后的粉体投放至混料设备内,向混料设备内部投放100份的水源,使水源与粉体进行混合,直至水面外表面漂浮有对应的颗粒,将颗粒取出,晾干备用;

15.步骤三、将b组分内部的硬质聚氨酯塑料泡沫涂层以及功能性助剂直接采用对应的混料设备进行混料处理,其中混料设备的转速设定在100-150r/min内,混料时长控制在10-15min,混料完毕后,放置于工作台对应槽口内,通过内部输送通道输送至对应模具内;

16.步骤四、采用对应模具,对上述三组步骤内部的料体进行注塑成型工作,其中,注塑压力控制在70-100mpa,外置管注塑完毕后,再对内置管进行加工处理,直接采用外部的喷料设备将聚氨酯泡沫塑料喷涂粉喷涂于内置管内壁以及外壁;

17.步骤五、将制备完成后的内置管采用对应设备插入至外置管内,内部缝隙处采用专用粘结剂进行粘结处理,专用粘结剂由外部操作人员进行挑选,完成聚氨酯保温管的加工处理工作。

18.优选的,所述步骤一中混料设备内部转速设置在70-140r/min,所述步骤二中温度设置在50-70℃,且步骤二中混料设备的转速设定在100-140r/min。

19.与相关技术相比较,本发明提供的喷涂缠绕聚氨酯保温管及其加工方法具有如下有益效果:

20.本发明提供一种喷涂缠绕聚氨酯保温管及其加工方法,预先设置工作台,工作台准备完毕后,预先对a组分内部的组成组分进行混料处理,首先将聚醚多元醇、聚酯多元醇和催化剂投放至混料设备内;再将a组分内部的发泡剂、极性单体改性聚乙烯进行混合,采用加热设备,加热设备内部的温度由外部人员进行设定,使水源与粉体进行混合,直至水面外表面漂浮有对应的颗粒,将颗粒取出,晾干备用;将b组分内部的硬质聚氨酯塑料泡沫涂层以及功能性助剂直接采用对应的混料设备进行混料处理,通过内部输送通道输送至对应模具内;采用对应模具,对上述三组步骤内部的料体进行注塑成型工作,直接采用外部的喷料设备将聚氨酯泡沫塑料喷涂粉喷涂于内置管内壁以及外壁;将制备完成后的内置管采用对应设备插入至外置管内,内部缝隙处采用专用粘结剂进行粘结处理,专用粘结剂由外部操作人员进行挑选,完成聚氨酯保温管的加工处理工作;

21.采用此种喷涂加工方式,对管体内部的管体进行区分加工处理,同时加入不同的材质,增强整个管体的强度,不仅能抵抗高温或者寒冷天气,同时,外壁较为坚硬,不会轻易被外物砸伤,提升整个管体的使用性能。

附图说明

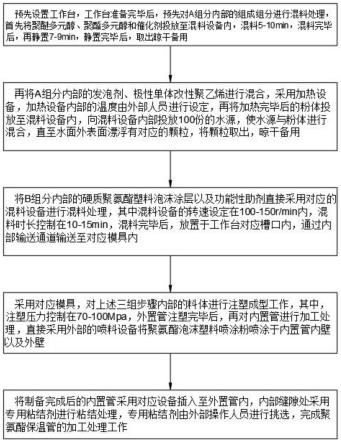

22.图1为本发明提供的喷涂缠绕聚氨酯保温管及其加工方法的一种较佳实施例的结构示意图。

具体实施方式

23.下面结合附图和实施方式对本发明作进一步说明。

24.请结合参阅图1,其中图1为本发明提供的喷涂缠绕聚氨酯保温管及其加工方法的一种较佳实施例的结构示意图。

25.实施例1

26.喷涂缠绕聚氨酯保温管,包括缠绕管以及内置管,内置管位于缠绕管内部,所述缠绕管由两组组分组成,两组组分设定为a、b两组组分;

27.a组分包括有聚醚多元醇、聚酯多元醇、催化剂、发泡剂、极性单体改性聚乙烯,b组分包括有硬质聚氨酯塑料泡沫涂层、内壁填充支架、功能性助剂;

28.所述内置管内壁设置有聚氨酯泡沫塑料喷涂粉,聚氨酯泡沫塑料喷涂粉通过采用外部的混料机构通过自动机械喷涂法聚氨酯发泡所得。

29.所述a组分中各种成分的重量配比是:聚醚多元醇30份、聚酯多元醇40份、催化剂10份、发泡剂10份和极性单体改性聚乙烯60份;

30.所述b组分中各种成分的重量配比为:硬质聚氨酯塑料泡沫涂层20份、内壁填充支架10份和功能性助剂10份。

31.所述内壁填充支架为内部所贯穿的钢管或塑料管,极性单体改性聚乙烯为马来酸酐接枝的聚乙烯,所述催化剂为n,n,n',n'-四甲基亚烷基二胺,所述发泡剂为单组分聚氨酯泡沫填缝剂,所述功能性助剂为卤化丁基胶。

32.一种喷涂缠绕聚氨酯保温管的加工方法,包括以下步骤:

33.步骤一、预先设置工作台,工作台准备完毕后,预先对a组分内部的组成组分进行混料处理,首先将聚醚多元醇、聚酯多元醇和催化剂投放至混料设备内,混料5min,混料完毕后,再静置7min,静置完毕后,取出晾干备用;

34.步骤二、再将a组分内部的发泡剂、极性单体改性聚乙烯进行混合,采用加热设备,加热设备内部的温度由外部人员进行设定,再将加热完毕后的粉体投放至混料设备内,向混料设备内部投放100份的水源,使水源与粉体进行混合,直至水面外表面漂浮有对应的颗粒,将颗粒取出,晾干备用;

35.步骤三、将b组分内部的硬质聚氨酯塑料泡沫涂层以及功能性助剂直接采用对应的混料设备进行混料处理,其中混料设备的转速设定在100r/min内,混料时长控制在10min,混料完毕后,放置于工作台对应槽口内,通过内部输送通道输送至对应模具内;

36.步骤四、采用对应模具,对上述三组步骤内部的料体进行注塑成型工作,其中,注塑压力控制在70mpa,外置管注塑完毕后,再对内置管进行加工处理,直接采用外部的喷料设备将聚氨酯泡沫塑料喷涂粉喷涂于内置管内壁以及外壁;

37.步骤五、将制备完成后的内置管采用对应设备插入至外置管内,内部缝隙处采用专用粘结剂进行粘结处理,专用粘结剂由外部操作人员进行挑选,完成聚氨酯保温管的加工处理工作。

38.所述步骤一中混料设备内部转速设置在70r/min,所述步骤二中温度设置在50℃,且步骤二中混料设备的转速设定在100r/min。

39.实施例1

40.喷涂缠绕聚氨酯保温管,包括缠绕管以及内置管,内置管位于缠绕管内部,所述缠绕管由两组组分组成,两组组分设定为a、b两组组分;

41.a组分包括有聚醚多元醇、聚酯多元醇、催化剂、发泡剂、极性单体改性聚乙烯,b组分包括有硬质聚氨酯塑料泡沫涂层、内壁填充支架、功能性助剂;

42.所述内置管内壁设置有聚氨酯泡沫塑料喷涂粉,聚氨酯泡沫塑料喷涂粉通过采用

外部的混料机构通过自动机械喷涂法聚氨酯发泡所得。

43.所述a组分中各种成分的重量配比是:聚醚多元醇40份、聚酯多元醇43份、催化剂15份、发泡剂20份和极性单体改性聚乙烯70份;

44.所述b组分中各种成分的重量配比为:硬质聚氨酯塑料泡沫涂层30份、内壁填充支架15份和功能性助剂13份。

45.所述内壁填充支架为内部所贯穿的钢管或塑料管,极性单体改性聚乙烯为马来酸酐接枝的聚乙烯,所述催化剂为n,n,n',n'-四甲基亚烷基二胺,所述发泡剂为单组分聚氨酯泡沫填缝剂,所述功能性助剂为卤化丁基胶。

46.一种喷涂缠绕聚氨酯保温管的加工方法,包括以下步骤:

47.步骤一、预先设置工作台,工作台准备完毕后,预先对a组分内部的组成组分进行混料处理,首先将聚醚多元醇、聚酯多元醇和催化剂投放至混料设备内,混料7min,混料完毕后,再静置8min,静置完毕后,取出晾干备用;

48.步骤二、再将a组分内部的发泡剂、极性单体改性聚乙烯进行混合,采用加热设备,加热设备内部的温度由外部人员进行设定,再将加热完毕后的粉体投放至混料设备内,向混料设备内部投放100份的水源,使水源与粉体进行混合,直至水面外表面漂浮有对应的颗粒,将颗粒取出,晾干备用;

49.步骤三、将b组分内部的硬质聚氨酯塑料泡沫涂层以及功能性助剂直接采用对应的混料设备进行混料处理,其中混料设备的转速设定在130r/min内,混料时长控制在13min,混料完毕后,放置于工作台对应槽口内,通过内部输送通道输送至对应模具内;

50.步骤四、采用对应模具,对上述三组步骤内部的料体进行注塑成型工作,其中,注塑压力控制在85mpa,外置管注塑完毕后,再对内置管进行加工处理,直接采用外部的喷料设备将聚氨酯泡沫塑料喷涂粉喷涂于内置管内壁以及外壁;

51.步骤五、将制备完成后的内置管采用对应设备插入至外置管内,内部缝隙处采用专用粘结剂进行粘结处理,专用粘结剂由外部操作人员进行挑选,完成聚氨酯保温管的加工处理工作。

52.所述步骤一中混料设备内部转速设置在100r/min,所述步骤二中温度设置在60℃,且步骤二中混料设备的转速设定在120r/min。

53.实施例1

54.喷涂缠绕聚氨酯保温管,包括缠绕管以及内置管,内置管位于缠绕管内部,所述缠绕管由两组组分组成,两组组分设定为a、b两组组分;

55.a组分包括有聚醚多元醇、聚酯多元醇、催化剂、发泡剂、极性单体改性聚乙烯,b组分包括有硬质聚氨酯塑料泡沫涂层、内壁填充支架、功能性助剂;

56.所述内置管内壁设置有聚氨酯泡沫塑料喷涂粉,聚氨酯泡沫塑料喷涂粉通过采用外部的混料机构通过自动机械喷涂法聚氨酯发泡所得。

57.所述a组分中各种成分的重量配比是:聚醚多元醇50份、聚酯多元醇45份、催化剂20份、发泡剂30份和极性单体改性聚乙烯80份;

58.所述b组分中各种成分的重量配比为:硬质聚氨酯塑料泡沫涂层40份、内壁填充支架20份和功能性助剂15份。

59.所述内壁填充支架为内部所贯穿的钢管或塑料管,极性单体改性聚乙烯为马来酸

酐接枝的聚乙烯,所述催化剂为n,n,n',n'-四甲基亚烷基二胺,所述发泡剂为单组分聚氨酯泡沫填缝剂,所述功能性助剂为卤化丁基胶。

60.一种喷涂缠绕聚氨酯保温管的加工方法,包括以下步骤:

61.步骤一、预先设置工作台,工作台准备完毕后,预先对a组分内部的组成组分进行混料处理,首先将聚醚多元醇、聚酯多元醇和催化剂投放至混料设备内,混料10min,混料完毕后,再静置9min,静置完毕后,取出晾干备用;

62.步骤二、再将a组分内部的发泡剂、极性单体改性聚乙烯进行混合,采用加热设备,加热设备内部的温度由外部人员进行设定,再将加热完毕后的粉体投放至混料设备内,向混料设备内部投放100份的水源,使水源与粉体进行混合,直至水面外表面漂浮有对应的颗粒,将颗粒取出,晾干备用;

63.步骤三、将b组分内部的硬质聚氨酯塑料泡沫涂层以及功能性助剂直接采用对应的混料设备进行混料处理,其中混料设备的转速设定在150r/min内,混料时长控制在15min,混料完毕后,放置于工作台对应槽口内,通过内部输送通道输送至对应模具内;

64.步骤四、采用对应模具,对上述三组步骤内部的料体进行注塑成型工作,其中,注塑压力控制在100mpa,外置管注塑完毕后,再对内置管进行加工处理,直接采用外部的喷料设备将聚氨酯泡沫塑料喷涂粉喷涂于内置管内壁以及外壁;

65.步骤五、将制备完成后的内置管采用对应设备插入至外置管内,内部缝隙处采用专用粘结剂进行粘结处理,专用粘结剂由外部操作人员进行挑选,完成聚氨酯保温管的加工处理工作。

66.所述步骤一中混料设备内部转速设置在140r/min,所述步骤二中温度设置在70℃,且步骤二中混料设备的转速设定在140r/min。

67.本发明提供的喷涂缠绕聚氨酯保温管及其加工方法的工作原理如下:预先设置工作台,工作台准备完毕后,预先对a组分内部的组成组分进行混料处理,首先将聚醚多元醇、聚酯多元醇和催化剂投放至混料设备内;再将a组分内部的发泡剂、极性单体改性聚乙烯进行混合,采用加热设备,加热设备内部的温度由外部人员进行设定,使水源与粉体进行混合,直至水面外表面漂浮有对应的颗粒,将颗粒取出,晾干备用;将b组分内部的硬质聚氨酯塑料泡沫涂层以及功能性助剂直接采用对应的混料设备进行混料处理,通过内部输送通道输送至对应模具内;采用对应模具,对上述三组步骤内部的料体进行注塑成型工作,直接采用外部的喷料设备将聚氨酯泡沫塑料喷涂粉喷涂于内置管内壁以及外壁;将制备完成后的内置管采用对应设备插入至外置管内,内部缝隙处采用专用粘结剂进行粘结处理,专用粘结剂由外部操作人员进行挑选,完成聚氨酯保温管的加工处理工作;

68.采用此种喷涂加工方式,对管体内部的管体进行区分加工处理,同时加入不同的材质,增强整个管体的强度,不仅能抵抗高温或者寒冷天气,同时,外壁较为坚硬,不会轻易被外物砸伤,提升整个管体的使用性能。

69.与相关技术相比较,本发明提供的喷涂缠绕聚氨酯保温管及其加工方法具有如下有益效果:

70.预先设置工作台,工作台准备完毕后,预先对a组分内部的组成组分进行混料处理,首先将聚醚多元醇、聚酯多元醇和催化剂投放至混料设备内;再将a组分内部的发泡剂、极性单体改性聚乙烯进行混合,采用加热设备,加热设备内部的温度由外部人员进行设定,

使水源与粉体进行混合,直至水面外表面漂浮有对应的颗粒,将颗粒取出,晾干备用;将b组分内部的硬质聚氨酯塑料泡沫涂层以及功能性助剂直接采用对应的混料设备进行混料处理,通过内部输送通道输送至对应模具内;采用对应模具,对上述三组步骤内部的料体进行注塑成型工作,直接采用外部的喷料设备将聚氨酯泡沫塑料喷涂粉喷涂于内置管内壁以及外壁;将制备完成后的内置管采用对应设备插入至外置管内,内部缝隙处采用专用粘结剂进行粘结处理,专用粘结剂由外部操作人员进行挑选,完成聚氨酯保温管的加工处理工作;

71.采用此种喷涂加工方式,对管体内部的管体进行区分加工处理,同时加入不同的材质,增强整个管体的强度,不仅能抵抗高温或者寒冷天气,同时,外壁较为坚硬,不会轻易被外物砸伤,提升整个管体的使用性能。

72.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1