一种环形气墙式密封油挡的制作方法

1.本发明涉及一种环形气墙式密封油挡,主要应用于汽轮机汽缸附近轴承箱两侧轴瓦附近。

背景技术:

2.目前,转动机械使用的密封油挡大部分都是直接依靠挡油齿阻挡润滑油,即使出现了靠空气来阻挡飞溅润滑油的油挡,但所产生的气密效果依然不好,用气量大,气压损耗大,不能彻底挡住润滑油、高温蒸汽及其它异物进入轴承箱。

技术实现要素:

3.本发明的目的是提供一种环形气墙式密封油挡,解决现有的靠空气来阻挡飞溅润滑油的油挡,所产生的气密效果依然不好,用气量大,气压损耗大,不能彻底挡住润滑油、高温蒸汽及其它异物进入轴承箱的问题。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明一种环形气墙式密封油挡,包括油挡本体,所述油挡本体包括固定连接的上半圈油挡和下半圈油挡,所述油挡本体上靠近转子轴径的一侧设置有环形凸起气圈,所述环形凸起气圈的内部设置有环形气缝,所述环形气缝延伸至所述油挡本体内,所述油挡本体的内部设置有环形室,所述环形室通过多个出气小孔与所述环形气缝连通,所述上半圈油挡上设置有进气孔,所述进气孔与所述环形室连通,所述环形凸起气圈的两侧均设置有多个挡油齿,所述下半圈油挡上设置有返油槽。

6.进一步的,所述环形凸起气圈与所述油挡本体为一体式结构。

7.进一步的,所述环形气缝设置在所述环形凸起气圈的中间位置,空气通过所述环形气缝喷出后对准所述转子轴径的外周面。

8.进一步的,所述环形凸起气圈的两侧均至少设置有两个挡油齿。

9.进一步的,所述油挡本体上设置有用于与轴承箱体连接的固定孔和止口,连接螺栓穿过所述固定孔后连接在所述轴承箱体上。

10.进一步的,所述油挡本体的外侧靠近高温蒸汽的方向设置有挡汽板。

11.进一步的,所述挡汽板与所述油挡本体之间设置有支撑柱,螺栓贯穿所述挡汽板和所述支撑柱后与所述油挡本体连接。

12.进一步的,所述挡汽板包括两个半圆形挡汽板,所述转子轴径从两个所述半圆形挡汽板中间穿过。

13.与现有技术相比,本发明的有益技术效果:

14.本发明一种环形气墙式密封油挡,包括油挡本体,油挡本体包括固定连接的上半圈油挡和下半圈油挡,油挡本体上靠近转子轴径的一侧设置有环形凸起气圈,环形凸起气圈的内部设置有环形气缝,环形气缝延伸至油挡本体内,油挡本体的内部设置有环形室,环形室通过多个出气小孔与环形气缝连通,上半圈油挡上设置有进气孔,进气孔与环形室连

通,环形凸起气圈的两侧均设置有多个挡油齿,下半圈油挡上设置有返油槽;本发明在油挡本体上靠近转子轴径的一侧设置有环形凸起气圈,环形凸起气圈离转子轴径近,同时环形凸起气圈的内部设置有环形气缝,较窄的环形气缝出气时能节省用气量,空气与转子之间形成的气墙整齐稳定。

附图说明

15.下面结合附图说明对本发明作进一步说明。

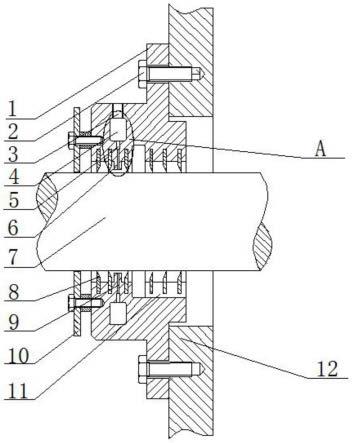

16.图1为本发明环形气墙式密封油挡剖视图;

17.图2为本发明a处放大图;

18.附图标记说明:1、油挡本体;2、连接螺栓;3、进气孔;4、环形室;5、出气小孔;6、环形凸起气圈;7、转子轴径;8、挡油齿;9、环形气缝;10、挡汽板;11、返油槽;12、轴承箱体。

具体实施方式

19.如图1-2所示,一种环形气墙式密封油挡,包括油挡本体1,所述油挡本体1包括固定连接的上半圈油挡和下半圈油挡,所述油挡本体1上靠近转子轴径7的一侧设置有环形凸起气圈6,所述环形凸起气圈6的内部设置有环形气缝9,所述环形气缝9延伸至所述油挡本体1内,所述油挡本体1的内部设置有环形室4,所述环形室4通过多个出气小孔5与所述环形气缝9连通,所述上半圈油挡上设置有进气孔3,所述进气孔3与所述环形室4连通,所述环形凸起气圈6的两侧均设置有多个挡油齿8,所述下半圈油挡上设置有返油槽11;本发明在油挡本体上靠近转子轴径的一侧设置有环形凸起气圈,环形凸起气圈的内部设置有环形气缝,环形凸起气圈离转子轴径近,环形气缝较窄,空气通过环形气缝时压力增加,密封效果好,而且节约用气量,环形气缝喷出的空气与转子轴径外周面之间能够形成一道环形气墙,气墙完全能包裹住整个转子轴径,环形气墙阻挡住飞溅的润滑油使润滑油落入返油槽并返回轴承箱内,环形气墙能阻挡高温蒸汽进轴承箱,同时也阻止异物进入轴承箱,能长期保证润滑油的品质。

20.具体来说,所述环形凸起气圈6与所述油挡本体1为一体式结构。

21.所述环形气缝9设置在所述环形凸起气圈6的中间位置,空气通过所述环形气缝9喷出后对准所述转子轴径7的外周面。

22.所述环形凸起气圈6的两侧均至少设置有两个挡油齿8,所述挡油齿8为黄铜挡油齿,所述挡油齿8镶嵌于所述油挡本体1的环形齿槽上;所述挡油齿8的一侧为斜面,另一侧为垂直面,阻挡飞溅润滑油面与阻挡蒸汽面为垂直面,挡油齿齿顶为尖齿,挡油齿8的斜面均朝向气流喷出流动的方向。

23.所述油挡本体1上设置有用于与轴承箱体12连接的固定孔和止口,连接螺栓2穿过所述固定孔后连接在所述轴承箱体12上。

24.所述油挡本体1的外侧靠近高温蒸汽的方向设置有挡汽板10;所述挡汽板10与所述油挡本体1之间焊接有支撑柱,螺栓贯穿所述挡汽板10和所述支撑柱后与所述油挡本体1连接;所述挡汽板10包括两个半圆形挡汽板,所述半圆形挡汽板采用金属材料制成,所述转子轴径7从两个所述半圆形挡汽板中间穿过;通过设置挡汽板10能够阻止高温蒸汽进入润滑油系统内,能长期保证润滑油的品质。

25.本发明的动作过程如下:

26.首先,压缩空气通过管道与进气孔3连接,通过进气孔3进入环形室4,压缩空气再通过多个出气小孔5进入环形气缝9,并通过环形气缝9喷出,持续不断的喷气,在转子轴径7的外周面上形成一道环形气墙,空气在转子轴径7的外周面上向左右两个方向运动,往轴承箱方向运动的空气可阻挡飞溅的润滑油外溢,并促使润滑油返回轴承箱内,往汽缸方向运动的空气可阻挡高温蒸汽进入环形气墙式密封油挡,并进一步阻挡高温蒸汽进入轴承箱破坏润滑油的质量,使用环形气墙式密封油挡,气墙密封飞溅的润滑油、高温蒸汽、异物效果极佳,并且能大量节约用气量,能很好的解决普通油挡铜齿上因高温蒸汽引起的结碳问题,避免了因结碳造成的摩轴隐患,提高了汽轮机安全运行工作。

27.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

技术特征:

1.一种环形气墙式密封油挡,其特征在于:包括油挡本体,所述油挡本体包括固定连接的上半圈油挡和下半圈油挡,所述油挡本体上靠近转子轴径的一侧设置有环形凸起气圈,所述环形凸起气圈的内部设置有环形气缝,所述环形气缝延伸至所述油挡本体内,所述油挡本体的内部设置有环形室,所述环形室通过多个出气小孔与所述环形气缝连通,所述上半圈油挡上设置有进气孔,所述进气孔与所述环形室连通,所述环形凸起气圈的两侧均设置有多个挡油齿,所述下半圈油挡上设置有返油槽。2.根据权利要求1所述的环形气墙式密封油挡,其特征在于:所述环形凸起气圈与所述油挡本体为一体式结构。3.根据权利要求1所述的环形气墙式密封油挡,其特征在于:所述环形气缝设置在所述环形凸起气圈的中间位置,空气通过所述环形气缝喷出后对准所述转子轴径的外周面。4.根据权利要求1所述的环形气墙式密封油挡,其特征在于:所述环形凸起气圈的两侧均至少设置有两个挡油齿。5.根据权利要求1所述的环形气墙式密封油挡,其特征在于:所述油挡本体上设置有用于与轴承箱体连接的固定孔和止口,连接螺栓穿过所述固定孔后连接在所述轴承箱体上。6.根据权利要求1所述的环形气墙式密封油挡,其特征在于:所述油挡本体的外侧靠近高温蒸汽的方向设置有挡汽板。7.根据权利要求6所述的环形气墙式密封油挡,其特征在于:所述挡汽板与所述油挡本体之间设置有支撑柱,螺栓贯穿所述挡汽板和所述支撑柱后与所述油挡本体连接。8.根据权利要求7所述的环形气墙式密封油挡,其特征在于:所述挡汽板包括两个半圆形挡汽板,所述转子轴径从两个所述半圆形挡汽板中间穿过。

技术总结

本发明公开了一种环形气墙式密封油挡,包括油挡本体,油挡本体包括固定连接的上半圈油挡和下半圈油挡,油挡本体上靠近转子轴径的一侧设置有环形凸起气圈,环形凸起气圈的内部设置有环形气缝,环形气缝延伸至油挡本体内,油挡本体的内部设置有环形室,环形室通过多个出气小孔与环形气缝连通,上半圈油挡上设置有进气孔,进气孔与环形室连通,环形凸起气圈的两侧均设置有多个挡油齿,下半圈油挡上设置有返油槽。本发明在油挡本体上靠近转子轴径的一侧设置有环形凸起气圈,环形凸起气圈离转子轴径近,环形凸起气圈的内部设置有较窄的环形气缝,较窄的环形气缝出气时能节省用气量,空气与转子之间形成的气墙整齐稳定。与转子之间形成的气墙整齐稳定。与转子之间形成的气墙整齐稳定。

技术研发人员:郭泉生

受保护的技术使用者:保定先奇电力设备技术有限公司

技术研发日:2022.05.07

技术公布日:2022/8/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1