一种乘用车驱动桥主从动锥齿轮结构及啮合印记装调方法与流程

1.本发明属于乘用车驱动桥装调领域,特别是涉及一种乘用车驱动桥主从动锥齿轮结构及啮合印记装调方法。

背景技术:

2.目前市场上乘用车驱动桥装调,普遍采用从齿啮合印记偏大端时向主齿中心线方向靠近从齿,从齿啮合印记偏小端时向主齿中心线反方向移出从齿;从齿啮合印记偏向齿顶时向从齿中心线方向靠近主齿,从齿啮合印记偏齿根时向从齿中心线反方向移出主齿的方法,反复研磨主动锥齿轮和从动齿轮的啮合印记最终获得最佳啮合印记。此种方式工艺繁琐,操作复杂,劳动强度高。

技术实现要素:

3.有鉴于此,本发明旨在提出一种乘用车驱动桥主从动锥齿轮结构及啮合印记装调方法,以解决现有乘用车驱动桥装调工艺繁琐、操作复杂、劳动强度高的问题。

4.为实现上述目的,本发明采用以下技术方案:一种乘用车主从动锥齿轮结构,它包括相互啮合的主动锥齿轮和从动齿轮,所述主动锥齿轮通过主动锥齿轮内轴承和主动锥齿轮外轴承固定在驱动桥前壳前端内,所述驱动桥前壳上设置有第一阶梯面、第二阶梯面和第三阶梯面,所述主动锥齿轮上设置有中间阶梯面,所述主动锥齿轮内轴承的外圈端面与第三阶梯面之间安装内轴承调整垫片,所述主动锥齿轮外轴承的内圈端面与中间阶梯面之间安装外轴承调整垫片,所述从动齿轮与差速器壳相连,所述差速器壳上压装有差速器右轴承,所述从动齿轮上压装有差速器左轴承,所述第一阶梯面与差速器左轴承之间安装有左轴承调整垫片,所述第二阶梯面与差速器右轴承之间安装有右轴承调整垫片。

5.更进一步的,所述主动锥齿轮上安装有突缘总成。

6.本发明还公开了一种乘用车驱动桥主动锥齿轮轴承预紧调整方法,它包括以下步骤:

7.步骤1:把选定厚度的内轴承调整垫片和主动锥齿轮内轴承的外圈压入驱动桥壳相应的孔内,并确保压配到位,把主动锥齿轮外轴承的外圈压入驱动桥壳相应的孔内,并确保压配到位;

8.步骤2:把主动锥齿轮内轴承的内圈及滚子总成压到主动锥齿轮的轴颈上,并确保压配到位,然后将选定厚度的外轴承调整垫片套在主动锥齿轮上;

9.步骤3:把主动锥齿轮合件装入驱动桥壳内,手动固定主动锥齿轮位置,再把主动锥齿轮外轴承的内圈及滚子总成压到主动锥齿轮的轴颈上,确保压配到位;

10.步骤4:把突缘总成压到主动锥齿轮的花键上,用夹具固定主动锥齿轮,按扭矩要求拧紧突缘螺母,并冲铆突缘螺母锁边至主动锥齿轮相应槽内;

11.步骤5:在室温条件下,以一定的转速旋转主动锥齿轮,扭矩应在规定范围内,如果不满足要求,则选择适当厚度的外轴承调整垫片来调整主动锥齿轮轴承的预紧负荷。

12.更进一步的,所述内轴承调整垫片厚度s1的计算方式为:

13.s1=a-b-c+ks1+os1

14.式中:a为差速器总成实际安装后纵向中心到第三阶梯面的距离,b为主动锥齿轮的实际安装距,c为主动锥齿轮内轴承的装配高,ks1为工作温度100℃时驱动桥前壳的热膨胀量,os1为修正系数。

15.更进一步的,所述外轴承调整垫片厚度s2的计算方式为:

16.s2=c+d+e+s1-r-g+ks2+os2

17.式中:d为主动锥齿轮外轴承实际安装位置内端面安装距,e为主动锥齿轮外轴承的装配高,r为主动锥齿轮内轴承的内圈高,g为主动锥齿轮锥齿上端面到中间阶梯面的距离,ks2为工作温度100℃时驱动桥前壳的热膨胀量,os2为修正系数。

18.本发明还提供了一种乘用车驱动桥主动差速器轴承预紧调整方法,它包括以下步骤:

19.步骤1:根据计算所得的左轴承调整垫片和右轴承调整垫片厚度采用临近原则选择调整垫片,并取规定垫片间隔厚度的整数倍;

20.步骤2:将差速器右轴承和差速器左轴承的轴承外圈,分别安装在已经装配好的差速器右轴承和差速器左轴承的轴承内圈上,分别安装上已经确定的右轴承调整垫片和左轴承调整垫片,再将差速器总成装入驱动桥壳体的相应位置;

21.步骤3:将左轴承调整垫片和右轴承调整垫片分别装入驱动桥壳内;

22.步骤4:在室温条件下,以一定的转速旋转主动锥齿轮,扭矩应在规定范围内,如果不满足要求,则选择适当厚度的调整垫片来调整差速器轴承的预紧负荷。

23.更进一步的,所述左轴承调整垫片厚度s3的计算方式为:

24.s3=j-k-l-p+ks3+os3

25.式中:j为差速器总成实际安装横向中心安装距,k为从动齿轮实际安装距,e为差速器左轴承的装配高,p为左轴承调整垫片实测值,ks3为装调值,os3为修正系数。

26.更进一步的,所述右轴承调整垫片厚度s4的计算方式为:

27.s4=m-n-p-q-s3+ks4+os4

28.式中:m为差速器总成安装距,n为差速器右轴承和差速器左轴承实际安装后外端面之间的距离,q为右轴承调整垫片实测值,ks4为装调值,os4为修正系数。

29.本发明还提供了一种乘用车驱动桥主从动锥齿轮啮合印记装调方法,它包括以下步骤:

30.步骤1:在从动齿轮三等分的位置上测量齿侧间隙3次,3次测量值在一定范围内,变动量不大于规定数值;

31.步骤2:主动锥齿轮和从动齿轮的齿侧间隙调整好以后,用涂色法检验齿轮的啮合印痕,在从动齿轮三等分的位置上涂3处,每处正车面和反车面至少涂两个轮齿,指示剂厚度不大于规定值;

32.步骤3:测试要求主动锥齿轮一定转速,从动齿轮扭矩一定,测试过程中从动齿轮至少旋转3圈,从动齿轮齿面的接触印痕应符合设定要求。

33.更进一步的,所述步骤3中调整接触印痕时若需要调整左轴承调整垫片和右轴承调整垫片的厚度,则需保证两侧加厚量和减薄量相等。

34.与现有技术相比,本发明的有益效果是:

35.本发明所述啮合印记装调方法是在通过四处调整垫片理论计算结合相应修正系数值,初选的调整垫片后,再对起动力矩、齿侧间隙、啮合印迹逐一进行调试和测量,最后用涂色研磨发检验确定主动锥齿轮和从动齿轮的啮合印痕。在装调过程中三项关键参数之间相互影响,需通过反复调整垫片的厚度摸索出最佳位置关系。通过数据统计总结出一个定性加定量的装调规律,即在改变四处调整垫片厚度时,主齿启动力矩、从齿启动力矩和齿侧间隙的相应变化值,从而有效避免了原有主、从齿预紧力和啮合印记位置调整垫片反复选装的繁琐工艺,优化装调技艺及操作方法,突破高端驱动桥啮合印记装调工艺难点,达到了在满足使用性能的前提下提高生产效率、保证产品质量、降低操作者劳动强度的目的。

36.本发明通过数据统计总结出一个定性加定量的装调规律,在进行初次主从齿啮合印记研磨后,即可通过定量规律通过计算得出四处调整垫片的最优值。与之前专利相比,本发明大大提高了乘用车驱动桥的装调效率,降低操作人员反复装调的劳动强度,减少了主从动锥齿轮反复装调出现磕碰伤的风险,为后续同类驱动桥开发摸索出了更快捷的装调方法。

附图说明

37.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

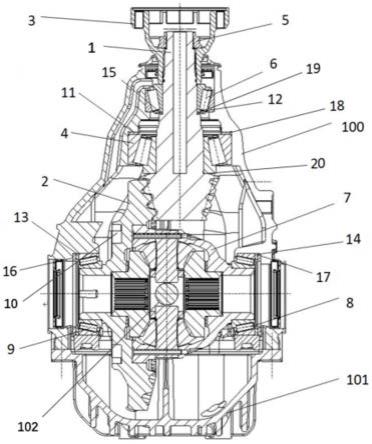

38.图1为本发明所述的一种乘用车主从动锥齿轮结构示意图;

39.图2为本发明所述的啮合印记调整方法规律图;

40.图3为本发明所述的啮合印记位置示意图;

41.图4为本发明所述的乘用车主从动锥齿轮结构尺寸位置标注示意图。

42.1-主动锥齿轮,2-从动齿轮,3-突缘总成,4-主动锥齿轮内轴承,5-突缘螺母,6-主动锥齿轮外轴承,7-差速器壳,8-差速器右轴承,9-差速器左轴承,10-连接螺栓,11-内轴承调整垫片,12-外轴承调整垫片,13-左轴承调整垫片,14-右轴承调整垫片,15-中间阶梯面,16-第一阶梯面,17-第二阶梯面,18-第三阶梯面,19-主动锥齿轮外轴承实际安装位置内端面,20-主动锥齿轮锥齿上端面,21-小端,22-从动齿轮凸,23-齿根,24-齿顶,25-大端,26-从动齿轮凹,100-驱动桥前壳,101-后盖,102-差速器总成。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

44.参见图1-4说明本实施方式,一种乘用车主从动锥齿轮结构,它包括相互啮合的主动锥齿轮1和从动齿轮2,所述主动锥齿轮1通过主动锥齿轮内轴承4和主动锥齿轮外轴承6固定在驱动桥前壳100前端内,所述驱动桥前壳100上设置有第一阶梯面16、第二阶梯面17和第三阶梯面18,所述主动锥齿轮1上设置有中间阶梯面15,所述主动锥齿轮内轴承4的外圈端面与第三阶梯面18之间安装内轴承调整垫片11,用来调节所述主动锥齿轮1在驱动桥前壳100内的进和出,所述主动锥齿轮外轴承6的内圈端面与中间阶梯面15之间安装外轴承

调整垫片12,所述主动锥齿轮1上安装有突缘总成3,外轴承调整垫片12与所述突缘总成3、所述突缘螺母5以及内轴承调整垫片11共同实现主动锥齿轮1的预紧力调节,所述从动齿轮2利用连接螺栓10与差速器壳7刚性连接,所述差速器壳7上压装有差速器右轴承8,所述从动齿轮2上压装有差速器左轴承9,最后合成差速器总成102,所述第一阶梯面16与差速器左轴承9之间安装有左轴承调整垫片13,所述第二阶梯面17与差速器右轴承8之间安装有右轴承调整垫片14,所述驱动桥前壳100与后盖101相连。

45.本实施例为一种乘用车驱动桥主动锥齿轮轴承预紧调整方法,它包括以下步骤:

46.步骤1:把选定厚度的内轴承调整垫片11和主动锥齿轮内轴承4的外圈压入驱动桥壳相应的孔内,并确保压配到位,把主动锥齿轮外轴承6的外圈压入驱动桥壳相应的孔内,并确保压配到位;

47.步骤2:把主动锥齿轮内轴承4的内圈及滚子总成压到主动锥齿轮1的轴颈上,并确保压配到位,然后将选定厚度的外轴承调整垫片12套在主动锥齿轮1上;

48.步骤3:把主动锥齿轮1合件装入驱动桥壳内,手动固定主动锥齿轮1位置,再把主动锥齿轮外轴承6的内圈及滚子总成压到主动锥齿轮1的轴颈上,确保压配到位;

49.步骤4:把突缘总成3压到主动锥齿轮1的花键上,用夹具固定主动锥齿轮1,按扭矩要求拧紧突缘螺母5,并冲铆突缘螺母5锁边至主动锥齿轮1相应槽内;

50.步骤5:在室温条件下,以一定的转速旋转主动锥齿轮1,扭矩应在规定范围内,如果不满足要求,则选择适当厚度的外轴承调整垫片12来调整主动锥齿轮轴承的预紧负荷。

51.检测轴承预紧负荷应在轴承经过润滑并转动若干圈以后进行,整个检测过程中注意保证防尘罩与突缘同轴。

52.乘用车驱动桥主动锥齿轮轴承预紧调整方法实施例中,测量图4所示尺寸a、b、c、d、e、g和r,并计算内轴承调整垫片11的厚度s1和外轴承调整垫片12的厚度s2。

53.所述内轴承调整垫片11厚度s1的计算方式为:

54.s1=a-b-c+ks1+os1

55.式中:a为差速器总成102实际安装后纵向中心到第三阶梯面18的距离,b为主动锥齿轮1的实际安装距,c为主动锥齿轮内轴承4的装配高,ks1为工作温度100℃时驱动桥前壳100的热膨胀量,os1为修正系数。

56.本实施例中ks1=0.050,修正系数os1通过cae分析获得。

57.所述外轴承调整垫片12厚度s2的计算方式为:

58.s2=c+d+e+s1-r-g+ks2+os2

59.式中:d为主动锥齿轮外轴承实际安装位置内端面19安装距,即主动锥齿轮外轴承实际安装位置内端面19到第三阶梯面18之间的距离,e为主动锥齿轮外轴承6的装配高,r为主动锥齿轮内轴承4的内圈高,g为主动锥齿轮锥齿上端面20到中间阶梯面15的距离,为过渡测量值,ks2为工作温度100℃时驱动桥前壳100的热膨胀量,os2为修正系数。

60.本实施例中ks2=0.080,修正系数os2通过cae分析获得。

61.本实施例为一种乘用车驱动桥主动差速器轴承预紧调整方法,它包括以下步骤:

62.步骤1:根据计算所得的左轴承调整垫片13和右轴承调整垫片14厚度采用临近原则选择调整垫片,并取规定垫片间隔厚度的整数倍;

63.步骤2:将差速器右轴承8和差速器左轴承9的轴承外圈,分别安装在已经装配好的

差速器右轴承8和差速器左轴承9的轴承内圈上,分别安装上已经确定的右轴承调整垫片14和左轴承调整垫片13,再将差速器总成102装入驱动桥壳体100的相应位置;

64.步骤3:将选择的合适的左轴承调整垫片13和右轴承调整垫片14分别装入驱动桥壳内,注意左右不要装反;

65.步骤4:在室温条件下,以一定的转速旋转主动锥齿轮1,扭矩应在规定范围内,如果不满足要求,则选择适当厚度的调整垫片来调整差速器轴承的预紧负荷。

66.检测轴承预紧负荷应在轴承经过润滑并转动若干圈以后进行。

67.乘用车驱动桥主动差速器轴承预紧调整方法实施例中,测量图4所示尺寸j、k、e、p、m和q,并计算左轴承调整垫片13的厚度s3和右轴承调整垫片14的厚度s4。

68.所述左轴承调整垫片13厚度s3的计算方式为:

69.s3=j-k-l-p+ks3+os3

70.式中:j为差速器总成102实际安装横向中心安装距,即差速器总成102实际安装横向中心到第一阶梯面16的距离,k为从动齿轮2实际安装距,e为差速器左轴承9的装配高,p为左轴承调整垫片实测值,ks3为装调值,os3为修正系数。

71.装调值ks3为产品试制阶段反复装调得出的,本实施例中所述装调值ks3为0.03mm,修正系数os3通过cae分析获得。

72.所述右轴承调整垫片14厚度s4的计算方式为:

73.s4=m-n-p-q-s3+ks4+os4

74.式中:m为差速器总成102安装距,即第一阶梯面16到第二阶梯面17的距离,n为差速器右轴承8和差速器左轴承9实际安装后外端面之间的距离,q为右轴承调整垫片实测值,ks4为装调值,os4为修正系数。

75.装调值ks4为产品试制阶段反复装调得出的,本实施例中所述装调值ks4为0.03mm,修正系数os4通过cae分析获得。

76.本实施例为一种乘用车驱动桥主从动锥齿轮啮合印记装调方法,它包括以下步骤:

77.步骤1:在从动齿轮2三等分的位置上测量齿侧间隙3次,3次测量值在一定范围内,变动量不大于规定数值;

78.步骤2:主动锥齿轮1和从动齿轮2的齿侧间隙调整好以后,用涂色法检验齿轮的啮合印痕,在从动齿轮2三等分的位置上涂3处,每处正车面和反车面至少涂两个轮齿,指示剂厚度不大于规定值;

79.步骤3:测试要求主动锥齿轮1一定转速,从动齿轮2扭矩一定,测试过程中从动齿轮2至少旋转3圈,从动齿轮2齿面的接触印痕应符合图3所示的设定要求。

80.如不符合则参照图2所示的方法进行调整,直至符合要求为止。此时的检验是不加润滑油的,为了避免磨损和卡住,检验延续时间不应超过一定时长。

81.步骤3中调整接触印痕时若需要调整左轴承调整垫片13和右轴承调整垫片14的厚度,则需保证两侧加厚量和减薄量相等,调整过程中轴承盖连接螺栓采用工艺螺栓,不涂胶,扭矩符合参考值。

82.以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改

和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1