一种组合齿廓的内啮合纯滚动齿轮机构的制作方法

1.本发明公开一种纯滚动齿轮机构,具体地说是一种组合齿廓的内啮合纯滚动齿轮机构及其设计方法。

背景技术:

2.齿轮作为机械核心基础零部件,广泛应用于机床、汽车、机器人、风电、煤矿、航空航天等装备制造业领域和国民经济主战场,其性能优劣直接决定着重大装备和高端工业产品的质量、性能和可靠性。高性能齿轮等核心基础零部件的研究是推动工业转型升级、提升国家产业核心竞争力的关键因素。目前我国齿轮行业面临的主要问题是高效率、大承载能力、轻量化、高可靠性的高性能齿轮产品的设计和制造能力明显不足。在工业生产制造领域广泛应用的平行轴、交叉轴传动的各类齿轮机构始终未曾彻底解决因齿面相对滑动所带来的摩擦磨损、胶合、塑性变形等传动失效问题,严重影响了齿轮产品尤其是高速重载齿轮的传动效率、使用寿命和可靠性,制约了“高尖精”机械装备的性能提升。为了减小齿面磨损而使用润滑油、润滑脂等润滑剂,在某些极端环境下,如高温、低温、高压、强辐射等环境,可能发生失效。并且,为改善齿面磨损而配备的齿轮润滑系统增加了整机成本和重量,同时润滑油、润滑脂的排放也对环境造成污染。现代装备制造业“轻量化、模块化、智能化”的发展趋势,对齿轮传动性能、重量、体积和齿轮绿色设计及制造提出了更高要求。如何实现资源节约、环境友好的高性能齿轮机构绿色设计与制造,降低或避免齿面相对滑动引发的传动失效,进一步提高传动效率和承载能力,是目前齿轮研究领域重要而迫切的问题之一。

3.纯滚动啮合齿面的合理设计对齿轮传动尤其是对高速、重载、精密齿轮传动而言意义重大,它可以有效降低甚至消除齿面间的相对滑动,由此引发的齿面摩擦磨损、胶合、塑性变形等传动失效也将得到有效控制,不仅能降低高速齿轮齿面间的摩擦损耗,减小发热和振动,还能提高齿轮传动寿命,提升传动效率,确保传动精度和平稳性,具有更好的齿面啮合性能,对提升齿轮副和轮系的综合性能具有极大的积极作用。

4.近年来,国内外在齿轮啮合理论领域创新出具有原创性特色新型的齿轮传动机构。如中国专利文献,申请号为201510051923.4,公开了“用于平行轴内啮合传动的螺旋圆弧齿轮机构”。上述传动机构的局限性在于,它的设计方法基于空间曲线啮合理论,啮合齿面依赖于曲线啮合方程计算求解,啮合方式为凹-凸啮合形式,啮合点位于凹-凸齿廓的边缘,传动时由于边缘接触,会产生过大的局部应力,容易引发凹齿齿顶断裂造成传动失效,不能用于工业生产的常规动力和高速重载传动。申请号为 201810603088.4,公开了“平行轴内啮合传动的平-凸啮合纯滚动齿轮机构”,申请号为201810603090.1公开了“平行轴内啮合传动的凸-平啮合纯滚动齿轮机构”。上述两种传动机构的局限性在于其端面齿廓均为单一圆弧或者直线形式,而非端面组合齿廓结构,同时,端面齿廓啮合类型为平-凸或凸-平结构,而不是凸-凹结构,因此齿面接触应力较大,容易发生齿面点蚀等失效;另外上述两类齿轮机构的根部过渡曲线为圆弧形式,而不是曲线形状可任意调整的埃尔米特曲线,其根部弯曲应力较大,抗弯强度较低。

技术实现要素:

5.本发明的目的是针对目前齿轮传动领域现有技术存在的问题,提出一种组合齿廓的内啮合纯滚动齿轮机构及其设计方法及其设计方法,该纯滚动齿轮机构具有传动效率高、结构紧凑、承载能力强等优点,可广泛应用于常规机械领域的行星齿轮传动设计如工业机器人用行星减速器、汽车用行星传动变速箱、风电行星传动齿轮箱和不易润滑的微小、微型机械装置。

6.为了实现上述目的,本发明采取的技术措施是:提出一种组合齿廓的内啮合纯滚动齿轮机构,包括外齿轮和内齿轮组成的一对传动副,外齿轮通过输入轴与驱动器固连,内齿轮通过连接套连接输出轴,外齿轮和内齿轮的轴线平行,其特征在于:所述的外齿轮圆柱体外表面均布有螺旋齿,内齿轮圆柱体内表面均布有螺旋齿,外齿轮和内齿轮螺旋齿的端面工作齿廓均为不同半径的圆弧曲线组合;所述外齿轮和内齿轮根部过渡曲线均采用埃尔米特曲线以减小根部弯曲应力;所述的外齿轮和内齿轮啮合方式为点接触的纯滚动啮合传动,外齿轮在驱动器的带动下旋转,通过螺旋齿之间的连续啮合,实现平行轴之间的平稳传动,所有啮合点位于外齿轮和内齿轮理论分度圆柱体的切线,所有啮合点的相对运动速度均为零,并且啮合点在内、外齿轮的螺旋齿齿面上分别形成的接触线均为等升距圆柱螺旋线;

7.所述外齿轮和内齿轮螺旋齿及其接触线由如下方法确定:在o

p

‑‑

x

p

,y

p

,z

p

、ok‑‑

xk, yk,zk及og—xg,yg,zg三个空间坐标系中,z

p

轴与外齿轮的回转轴线重合,zg轴与内齿轮的回转轴线重合,zk轴与外齿轮和内齿轮的啮合线重合,z

p

轴与zg、zk轴互相平行,x

p

轴与xg、xk轴重合,o

p

og的距离为a;坐标系o1‑‑

x1,y1,z1与外齿轮固联,坐标系o2‑‑ꢀ

x2,y2,z2与内齿轮固联,并且在起始位置分别与坐标系o

p

‑‑

x

p

,y

p

,z

p

及og‑‑

xg,yg,zg重合,外齿轮以匀角速度ω1绕z轴旋转,内齿轮以匀角速度ω2绕z

p

轴旋转,二者转动方向相同,从起始位置经一段时间后,坐标系o1‑‑

x1,y1,z1及o2‑‑

x2,y2,z2分别转动一定的角度,此时啮合点为m,外齿轮绕z

p

轴转过角,内齿轮绕zg轴转过角;

8.当外齿轮和内齿轮啮合传动时,啮合点m从坐标原点ok开始沿啮合线k-k匀速直线运动,m点运动的参数方程为:

[0009][0010]

式(1)中t为啮合点m的运动参数变量,0≤t≤δt;c1为啮合点运动待定系数,单位为毫米(mm);为了确保纯滚动的啮合,外齿轮和内齿轮的转角与啮合点的运动必须是线性关系,它们的关系式如下:

[0011][0012]

式(2)中为啮合点运动的线性比例系数,单位为弧度(rad);i

12

为外齿轮与内齿轮之间的传动比;

[0013]

当啮合点m沿啮合线k-k运动时,点m同时在外齿轮和内齿轮的螺旋齿齿面分别形成接触线c1和c2。根据坐标变换,得到坐标系o

p

‑‑

x

p

,y

p

,z

p

、ok‑‑

xk,yk,zk、og—xg, yg,zg、o1‑‑

x1,y1,z1和o2‑‑

x2,y2,z2之间的齐次坐标变换矩阵为:

[0014][0015]

其中:

[0016][0017][0018]

求得:

[0019][0020][0021]

由式(2)和(6)根据齐次坐标变换,求得外齿轮齿面上接触线c1为等升距圆柱螺旋线,它的参数方程为:

[0022][0023]

由式(2)和(7)根据齐次坐标变换,求得内齿轮齿面上接触线c2为等升距圆柱螺旋线,它的参数方程为:

[0024][0025]

外齿轮和内齿轮的端面齿廓由主动齿廓和根部埃尔米特曲线作为过渡曲线光滑连接组成,左右侧主动齿廓则由不同半径的圆弧在纯滚动啮合点光滑连接组成,以端面左侧齿廓为例,外齿轮的端面左侧齿廓从齿顶到齿根依次由圆弧圆弧和埃尔米特曲线组成,内齿轮的端面左侧齿廓从齿顶到齿根依次由圆弧圆弧和埃尔米特曲线组成,在上述四个圆弧的圆心分别建立坐标系oa‑‑

xa,ya,za,oc—xc,yc,zc, od—xd,yd,zd和ob—xb,yb,zb,使得za、zc、zd和zb平行,且ya、yc、yd和yb重合并与 yk轴所夹锐角为α

t

;

[0026]

圆弧在坐标系oa‑‑

xa,ya,za的参数方程为:

[0027][0028]

其中,ρa为圆弧的半径,ξa为圆弧参数,且0≤ξa≤ξ

amax

,ξ

amax

的值由圆弧与外齿轮齿顶圆的交点求解;

[0029]

圆弧在坐标系oc‑‑

xc,yc,zc的参数方程为:

[0030][0031]

其中,ρc为圆弧的半径,ξc为圆弧参数,且0≤ξc≤ξ

cmax

,ξ

cmax

的值由圆弧与半径为r

h1

的圆的交点求解;

[0032]

圆弧在坐标系od‑‑

xd,yd,zd的参数方程为:

[0033][0034]

其中,ρd为圆弧的半径,ξd为圆弧参数,且0≤ξd≤ξ

dmax

,ξ

dmax

的值由圆弧与半径为内齿轮齿顶圆的交点求解;

[0035]

圆弧在坐标系od‑‑

xd,yd,zd的参数方程为:

[0036][0037]

其中,ρb为圆弧的半径,ξb为圆弧参数,且0≤ξb≤ξ

bmax

,ξ

bmax

的值由圆弧与半径为r

h2

的圆的交点求解;

[0038]

坐标系oa‑‑

xa,ya,za与o

p

‑‑

x

p

,y

p

,z

p

的其次坐标变换矩阵为:

[0039][0040]

坐标系oc‑‑

xc,yc,zc与o

p

‑‑

x

p

,y

p

,z

p

的其次坐标变换矩阵为:

[0041]

[0042]

坐标系od‑‑

xd,yd,zd与og‑‑

xg,yg,zg的其次坐标变换矩阵为:

[0043][0044]

坐标系ob‑‑

xb,yb,zb与og‑‑

xg,yg,zg的其次坐标变换矩阵为:

[0045][0046]

由式(9)和式(13)可得圆弧在坐标系o

p

‑‑

x

p

,y

p

,z

p

的参数方程为:

[0047][0048]

由式(10)和式(14)可得圆弧在坐标系o

p

‑‑

x

p

,y

p

,z

p

的参数方程为:

[0049][0050]

由式(11)和式(15)可得圆弧在坐标系og‑‑

xg,yg,zg的参数方程为:

[0051][0052]

由式(12)和式(16)可得圆弧在坐标系og‑‑

xg,yg,zg的参数方程为:

[0053][0054]

外齿轮左侧端面齿廓的根部埃尔米特曲线一端光滑连接圆弧的端点p

op

,另一端光滑连接齿根圆上的点p

1p

,埃尔米特曲线的参数方程为:

[0055]

[0056][0057]

其中,点p

op

为圆弧上向径为r

h1

的点,点p

1p

为外齿轮齿根圆上向径与x

p

轴夹角δ1的点,x

p

(p

op

)、y

p

(p

op

)、z

p

(p

op

)为点p

op

的三坐标,x

p

(p

1p

)、y

p

(p

1p

)、z

p

(p

1p

) 为点p

1p

的三坐标,x

p

(t

op

)、y

p

(t

op

)、z

p

(t

op

)为点p

op

的单位切矢量的三坐标轴分量, x

p

(t

1p

)、y

p

(t

1p

)、z

p

(t

1p

)为点p

1p

的单位切矢量的三坐标轴分量,th为埃尔米特曲线参数,0≤th≤1,th为曲线形状调整参数,0.2≤th≤1.5,m

t

为端面模数;

[0058]

内齿轮端面齿廓的根部埃尔米特曲线一端光滑连接圆弧的端点p

og

,另一点光滑连接齿根圆上的点p

1g

,埃尔米特曲线的参数方程为:

[0059][0060][0061]

其中,点p

og

为圆弧上向径为r

h2

的点,点p

1g

为内齿轮齿根圆上向径与xg轴夹角δ2的点,xg(p

op

)、yg(p

op

)、zg(p

op

)为点p

og

的三坐标,xg(p

1p

)、yg(p

1p

)、zg(p

1p

) 为点p

1g

的三坐标,xg(t

op

)、yg(t

op

)、zg(t

op

)为点p

og

的单位切矢量的三坐标轴分量, xg(t

1p

)、yg(t

1p

)、zg(t

1p

)为点p

1g

的单位切矢量的三坐标轴分量,th为埃尔米特曲线参数,0≤th≤1,th为曲线形状调整参数,0.2≤th≤1.5,m

t

为端面模数;

[0062]

同理,外齿轮和内齿轮端面右侧齿根的过渡曲线也为埃尔米特曲线,其参数方程可由端面左侧的埃尔米特曲线参数方程推导得到,同时,左侧和右侧齿根的埃尔米特曲线形均由曲线形状调整参数th的值调整。

[0063]

外齿轮的端面右侧齿廓和与端面左侧齿廓的关系为:

[0064][0065]

其中,

[0066][0067][0068]

内齿轮的端面右侧齿廓和与左侧齿廓的关系为:

[0069][0070]

其中,

[0071]rgx

=r

px

(29)

[0072][0073]

外齿轮的左侧齿面由端面左侧齿廓和通过右旋螺旋运动生成,右侧齿面由端面右侧齿廓和通过右旋螺旋运动生成,该螺旋运动的螺旋参数与外齿轮左侧齿面的接触线c1相同,则可得外齿轮的左、右侧齿面的参数方程为:

[0074][0075]

其中,i=a,b,c,j=r,l;

[0076]

内齿轮的左侧齿面由端面左侧齿廓和通过右旋螺旋运动生成,右侧齿面由端面右侧齿廓和通过右旋螺旋运动生成,该螺旋运动的螺旋参数与内齿轮左侧齿面的接触线c2相同,则可得外齿轮的左、右侧齿面的参数方程为:

[0077][0078]

上述所有式中:

[0079]

t—啮合点m的运动参数变量,且0≤t≤δt;

ꢀꢀꢀ

(33)

[0080]

—为线性比例系数;

[0081]

r1—为外齿轮的分度圆柱体半径,r1=m

t

z1;

ꢀꢀꢀ

(34)

[0082]mt

—为端面模数,m

t

=mn/cosβ;

ꢀꢀꢀ

(35)

[0083]

r2—为内齿轮的理论分度圆柱体半径,r2=i

12

r1;

ꢀꢀꢀ

(36)

[0084]i12

—为外齿轮与内齿轮的传动比,即内齿轮与外齿轮齿数之比;

[0085]

a—外齿轮和内齿轮的安装中心距:a=r

2-r1;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(37)

[0086]

b—外齿轮和内齿轮的齿宽:b=2φdr1;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(38)

[0087]

φd—齿宽系数;

[0088]

z1—外齿轮齿数;

[0089]

z2—内齿轮齿数,z2=i

12

z1;

ꢀꢀꢀ

(39)

[0090]

β—外齿轮和内齿轮的分度圆螺旋角,β=arctan[πδt/(2φd)];

ꢀꢀ

(40)

[0091]

α

t

—外齿轮和内齿轮的端面压力角,

[0092]ha1

—外齿轮的齿顶高,

[0093]

—齿顶高系数;

[0094]

—顶隙高系数;

[0095]hf1

—外齿轮的齿根高,

[0096]ha2

—内齿轮的齿顶高,

[0097]hf2

—内齿轮的齿根高,

[0098]ra1

—外齿轮的齿顶圆半径,r

a1

=r1+h

a1

;

ꢀꢀꢀ

(46)

[0099]rf1

—外齿轮的齿根圆半径,r

f1

=r

1-h

f1

;

ꢀꢀꢀ

(47)

[0100]rh1

—外齿轮的点p

op

的向径,r

h1

=r

1-h

a1

;

ꢀꢀꢀ

(48)

[0101]ra2

—内齿轮的齿顶圆半径,r

a2

=r

2-h

a2

;

ꢀꢀ

(49)

[0102]rf2

—内齿轮的齿根圆半径,r

f2

=r2+h

f2

;

ꢀꢀꢀ

(50)

[0103]rh2

—内齿轮的点p

og

的向径,r

h2

=r2+h

a2

;

ꢀꢀ

(51)

[0104]

δ1—外齿轮的点p

1p

的向径与x

p

轴的夹角,δ1=2π/5z1;

ꢀꢀ

(52)

[0105]

δ2—内齿轮的点p

1g

的向径与xg轴的夹角,δ2=2π/5z2;

ꢀꢀꢀ

(53)

[0106]

λ1—外齿轮的周节角,λ1=2π/z1;

ꢀꢀꢀ

(54)

[0107]

λ2—外齿轮的周节角,λ2=2π/z2;

ꢀꢀꢀ

(55)

[0108]

ρa—圆弧的半径,ρa=r

1 sinα

t-δρa;

ꢀꢀ

(56)

[0109]

ρc—圆弧的半径,ρc=r

1 sinα

t-δρc;

ꢀꢀꢀ

(57)

[0110]

ρd—圆弧的半径,ρd=r

2 sinα

t

+δρd;

ꢀꢀꢀ

(58)

[0111]

ρb—圆弧的半径,ρb=r

2 sinα

t

+δρb;

ꢀꢀꢀ

(59)

[0112]

c1—啮合点运动待定系数,c1=b/δt;

ꢀꢀꢀ

(60)

[0113]

其中:各坐标系轴,a,b,ρa,r1,h

a1

,m

t

等长度或距离单位均为毫米(mm);δ1,λ1等角度单位为弧度(rad),压力角和螺旋角的单位为度(

°

)。

[0114]

外齿轮和内齿轮组成传动副,其轴向重合度εb设计计算公式为:

[0115][0116]

则求得,

[0117]

设计时根据轴向重合度εb,线性比例参数和外齿轮齿数z1,综合确定啮合点m 的运动参数变量取值范围δt;

[0118]

当确定传动比i

12

、外齿轮齿数z1、法向模数mn、法向压力角αn、轴向重合度εb、齿宽系数φd、啮合点运动的线性比例参数齿顶高系数顶隙系数曲线形状调整参数

th、各圆弧齿廓的调整参量δρa、δρb、δρc、δρd时,外齿轮和内齿轮的分度圆螺旋角β、端面组合齿廓结构和尺寸、组合齿面的参数方程和正确安装距离都随之确定,从而得到一种组合齿廓的内啮合纯滚动齿轮机构。

[0119]

所述外齿轮与内齿轮连接的输入轴、输出轴具有互换性,即采用外齿轮连接输入轴,内齿轮通过连接套连接输出轴,或采用内齿轮通过连接套连接输入轴,外齿轮连接输出轴,分别对应于一种组合齿廓的内啮合纯滚动齿轮机构的减速传动或增速传动方式;只有当外齿轮和内齿轮齿数相等时,为一种组合齿廓的内啮合纯滚动齿轮机构传动比为1的等速传动应用。

[0120]

所述驱动器连接的输入轴旋转方向为顺时针或逆时针,用以实现外齿轮和内齿轮的顺时针或逆时针传动。

[0121]

本发明的一种组合齿廓的内啮合纯滚动齿轮机构是在传统齿轮传动机构理论上进行根本性创新的齿轮机构,它的设计方法也不同于现有齿轮机构的基于曲面啮合方程或曲线啮合方程的设计方法。本发明一种组合齿廓的内啮合纯滚动齿轮机构的啮合方式为基于纯滚动啮合线参数方程的节点啮合方式,所有啮合点的相对运动速度均为零,能够为平行轴内啮合传动的微小、微机械和行星传动等常规机械装置提供连续稳定啮合传动的方法,本发明一种组合齿廓的内啮合纯滚动齿轮机构最突出的特征是工作齿廓为组合齿廓形式,根部过渡曲线为埃尔米特曲线,齿面接触强度和齿根弯曲强度显著提升,并且齿面无相对滑动,无齿面胶合、磨损和塑性变形等失效形式。

[0122]

本发明一种组合齿廓的内啮合纯滚动齿轮机构与现有技术相比具有的优点是:

[0123]

1、本发明一种组合齿廓的内啮合纯滚动齿轮机构最大的优点是通过构造组合齿廓的结构形式,在保证纯滚动啮合同时有效提升齿面的接触强度,可避免齿轮传动中齿面磨损、胶合和齿面塑性变形等常见的失效形式,传动效率高。

[0124]

2、本发明一种组合齿廓的内啮合纯滚动齿轮机构根部过渡曲线采用埃尔米特曲线,可以通过调整埃尔米特曲线参数显著提升轮齿根部的弯曲强度。

[0125]

3、本发明一种组合齿廓的内啮合纯滚动齿轮机构齿面结构形式的制造不局限于渐开线齿轮的插齿、滚齿、铣齿等传统金属切削加工方法,更适用于各种材料的增材制造,如树脂、塑料、陶瓷、钛合金等。

[0126]

4、本发明一种组合齿廓的内啮合纯滚动齿轮机构无根切,最小齿数为1,相比现有平行轴渐开线齿轮等机构,可以实现单级的大传动比、高重合度传动,结构紧凑,极大的节省安装空间,同时由于齿数小,可设计更大的齿厚,从而具有更高的强度和刚度,具备更大的承载能力,适合于微小/微型机械、常规机械传动和高速重载传动领域的推广应用。

附图说明

[0127]

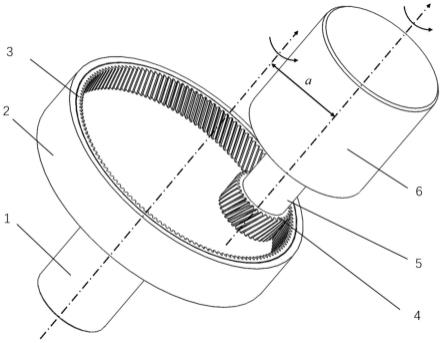

图1为本发明的一种组合齿廓的内啮合纯滚动齿轮机构的结构示意图。

[0128]

图2为本发明的一种组合齿廓的内啮合纯滚动齿轮机构的空间啮合坐标系示意图。

[0129]

图3为本发明的一种组合齿廓的内啮合纯滚动齿轮机构的的端面齿廓示意图。

[0130]

图4为本发明图1中的内齿轮及其螺旋齿结构俯视示意图。

[0131]

图5为本发明图1中的内齿轮及其螺旋齿结构三维空间示意图。

[0132]

图6为本发明图1中的外齿轮及其螺旋齿结构俯视示意图。

[0133]

图7为本发明图1中的外齿轮及其螺旋齿结构三维空间示意图。

[0134]

图8为本发明图1中的连接套的结构主视示意图。

[0135]

图9为本发明图1中的连接套的结构空间立体示意图。

[0136]

图10为本发明中当内齿轮通过连接套连接输入轴驱动外齿轮增速传动时的结构示意图。

[0137]

上述图中:1-输出轴,2-连接套,3-内齿轮,4-外齿轮,5-输入轴,6-驱动器, 2(1)-连接套的内齿轮安装孔,2(2)-连接套的轴孔,3(1)-内齿轮的螺旋齿,3(2)-内齿轮螺旋齿的接触线,3(3)-内齿轮分度圆柱体,3(4)-内齿轮端面左侧圆弧齿廓,3(5)-内齿轮端面左侧圆弧齿廓,3(6)-内齿轮端面左侧齿根埃尔米特曲线,3(7)-内齿轮端面右侧圆弧齿廓,3(8)-内齿轮端面右侧圆弧齿廓,3(9)-内齿轮端面右侧齿根埃尔米特曲线, 4(1)-外齿轮的螺旋齿,4(2)-外齿轮螺旋齿的接触线,4(3)-外齿轮分度圆柱体,4(4)

‑‑

外齿轮中心孔,4(5)-外齿轮端面左侧圆弧齿廓,4(6)-外齿轮端面左侧圆弧齿廓,4(7)

‑‑

外齿轮端面左侧齿根埃尔米特曲线,4(8)-外齿轮端面右侧圆弧齿廓,4(9)-外齿轮端面右侧圆弧齿廓,4(10)

‑‑

外齿轮端面右侧齿根埃尔米特曲线。

具体实施方式

[0138]

下面结合附图和具体的实施例对本发明作进一步说明,但本发明的实施不限于此。

[0139]

实施例1:本发明提供一种组合齿廓的内啮合纯滚动齿轮机构,应用于平行轴之间传动比为4的减速传动,设计它们的轴向重合度εb=2.16。其结构如图1所示,包括外齿轮4和内齿轮3,外齿轮4和内齿轮3组成一对齿轮传动副,外齿轮4连接输入轴 5,输出轴1和安装连接套的轴孔2(2)固连,内齿轮3和连接套的内齿轮安装孔2(1)固连,即内齿轮3通过输出轴1与被驱动负载相联;所述的外齿轮4和内齿轮3的轴线互相平行。图2为本发明一种组合齿廓的内啮合纯滚动齿轮机构的空间啮合坐标系示意图。

[0140]

参见图1、2、3、6、7,外齿轮的齿数为z1,外齿轮分度圆半径为r1,外齿轮齿顶圆半径r

a1

,齿根圆半径r

f1

,螺旋角β,外齿轮埃尔米特曲线起点的向径r

f1

,外齿轮左侧端面圆弧齿廓的圆弧半径ρa和ρc。

[0141]

参见图1、2、3、4、5,内齿轮的齿数为z2,内齿轮分度圆半径为r2,内齿轮齿顶圆半径r

a2

,齿根圆半径r

f2

,螺旋角β,内齿轮埃尔米特曲线起点的向径r

f2

,内齿轮左侧端面圆弧齿廓的圆弧半径ρb和ρd。

[0142]

参见图3,外齿轮端面左侧齿廓由外齿轮端面左侧圆弧齿廓4(5),外齿轮端面左侧圆弧齿廓4(6),外齿轮端面左侧齿根埃尔米特曲线4(7)三者光滑连接而成。内齿轮端面左侧齿廓由内齿轮左侧端面圆弧齿廓3(4),内齿轮端面左侧圆弧齿廓3(5),内齿轮端面左侧齿根埃尔米特曲线3(6)三者光滑连接而成。

[0143]

参见图3,外齿轮端面右侧齿廓由外齿轮端面右侧圆弧齿廓4(8),外齿轮端面右侧圆弧齿廓4(9),外齿轮端面右侧齿根埃尔米特曲线4(10)三者光滑连接而成。内齿轮端面右侧齿廓由内齿轮端面右侧圆弧齿廓3(7),内齿轮端面右侧圆弧齿廓3(8),内齿轮端面右侧齿根埃尔米特曲线3(9)三者光滑连接而成。

[0144]

所述外齿轮4和内齿轮3的啮合线为外齿轮分度圆柱体4(3)与内齿轮分度圆柱体 3(3)的切线,在外齿轮4和内齿轮3的齿面分别形成外齿轮螺旋齿的接触线4(2)和内齿轮螺旋齿的接触线3(2),外齿轮4连接输入轴5,在驱动器6的带动下旋转,使外齿轮螺旋齿的接触线4(2)与和内齿轮螺旋齿的接触线3(2)连续啮合,实现平行轴之间的运动和动力的内啮合传动,本实施例中驱动器6为电动机。

[0145]

其中,所述外齿轮的螺旋齿4(1)、内齿轮的螺旋齿3(1)及外齿轮螺旋齿的接触线 4(2)与和内齿轮螺旋齿的接触线3(2)由如下方法确定:在o

p

‑‑

x

p

,y

p

,z

p

、ok‑‑

xk,yk,zk及 og—xg,yg,zg三个空间坐标系中,z

p

轴与外齿轮4的回转轴线重合,zg轴与内齿轮3的回转轴线重合,zk轴与外齿轮4和内齿轮3的啮合线重合,z

p

轴与zg、zk轴互相平行, x

p

轴与xg、xk轴重合,o

p

og的距离为a;坐标系o1‑‑

x1,y1,z1与外齿轮固联,坐标系o2‑ꢀ‑

x2,y2,z2与内齿轮固联,并且在起始位置分别与坐标系o

p

‑‑

x

p

,y

p

,z

p

及og—xg,yg,zg重合,外齿轮以匀角速度ω1绕z轴旋转,内齿轮以匀角速度ω2绕z

p

轴旋转,二者转动方向相同,从起始位置经一段时间后,坐标系o1‑‑

x1,y1,z1及o2‑‑

x2,y2,z2分别转动一定的角度,此时啮合点为m,外齿轮4绕z

p

轴转过角,内齿轮3绕zg轴转过角;

[0146]

当外齿轮4和内齿轮3啮合传动时,啮合点m从坐标原点ok开始沿啮合线k-k匀速直线运动,m点运动的参数方程为:

[0147][0148]

式(1)中t为啮合点m的运动参数变量,0≤t≤δt;c1为啮合点运动待定系数,单位为毫米(mm);为了确保纯滚动的啮合,外齿轮4和内齿轮3的转角与啮合点的运动必须是线性关系,它们的关系式如下:

[0149][0150]

式(2)中为啮合点运动的线性比例系数,单位为弧度(rad);i

12

为外齿轮4与内齿轮3之间的传动比;

[0151]

当啮合点m沿啮合线k-k运动时,点m同时在外齿轮4和内齿轮3的螺旋齿齿面分别形成接触线c1(外齿轮螺旋齿的接触线4(2))和c2(内齿轮螺旋齿的接触线 3(2))。根据坐标变换,得到坐标系o

p

‑‑

x

p

,y

p

,z

p

、ok‑‑

xk,yk,zk、og—xg,yg,zg、o1‑‑

x1, y1,z1和o2‑‑

x2,y2,z2之间的齐次坐标变换矩阵为:

[0152][0153]

其中:

[0154]

[0155][0156]

求得:

[0157][0158][0159]

由式(2)和(6)根据齐次坐标变换,求得外齿轮4齿面上接触线c1为等升距圆柱螺旋线,它的参数方程为:

[0160][0161]

由式(2)和(7)根据齐次坐标变换,求得内齿轮3齿面上接触线c2为等升距圆柱螺旋线,它的参数方程为:

[0162][0163]

外齿轮4和内齿轮3的端面齿廓由主动齿廓和根部埃尔米特曲线作为过渡曲线光滑连接组成,左右侧主动齿廓则由不同半径的圆弧在纯滚动啮合点光滑连接组成,以端面左侧齿廓为例,外齿轮的端面左侧齿廓从齿顶到齿根依次由圆弧(4(5))、圆弧(4(6))和埃尔米特曲线(4(7))组成,内齿轮3的端面左侧齿廓从齿顶到齿根依次由圆弧(3(4))、圆弧(3(5))和埃尔米特曲线(3(6))组成,在上述四个圆弧的圆心分别建立坐标系oa‑‑

xa,ya,za,oc—xc,yc,zc,od—xd,yd,zd和ob—xb,yb,zb,使得za、zc、zd和zb平行,且ya、yc、yd和yb重合并与yk轴所夹锐角为α

t

;

[0164]

圆弧在坐标系oa‑‑

xa,ya,za的参数方程为:

[0165][0166]

其中,ρa为圆弧的半径,ξa为圆弧参数,且0≤ξa≤ξ

amax

,ξ

amax

的值由圆弧与外齿轮齿顶圆的交点求解;

[0167]

圆弧在坐标系oc‑‑

xc,yc,zc的参数方程为:

[0168][0169]

其中,ρc为圆弧的半径,ξc为圆弧参数,且0≤ξc≤ξ

cmax

,ξ

cmax

的值由圆弧与半径为r

h1

的圆的交点求解;

[0170]

圆弧在坐标系od‑‑

xd,yd,zd的参数方程为:

[0171][0172]

其中,ρd为圆弧的半径,ξd为圆弧参数,且0≤ξd≤ξ

dmax

,ξ

dmax

的值由圆弧与半径为内齿轮齿顶圆的交点求解;

[0173]

圆弧在坐标系od‑‑

xd,yd,zd的参数方程为:

[0174][0175]

其中,ρb为圆弧的半径,ξb为圆弧参数,且0≤ξb≤ξ

bmax

,ξ

bmax

的值由圆弧与半径为r

h2

的圆的交点求解;

[0176]

坐标系oa‑‑

xa,ya,za与o

p

‑‑

x

p

,y

p

,z

p

的其次坐标变换矩阵为:

[0177][0178]

坐标系oc‑‑

xc,yc,zc与o

p

‑‑

x

p

,y

p

,z

p

的其次坐标变换矩阵为:

[0179][0180]

坐标系od‑‑

xd,yd,zd与og‑‑

xg,yg,zg的其次坐标变换矩阵为:

[0181][0182]

坐标系ob‑‑

xb,yb,zb与og‑‑

xg,yg,zg的其次坐标变换矩阵为:

[0183][0184]

由式(9)和式(13)可得圆弧在坐标系o

p

‑‑

x

p

,y

p

,z

p

的参数方程为:

[0185][0186]

由式(10)和式(14)可得圆弧在坐标系o

p

‑‑

x

p

,y

p

,z

p

的参数方程为:

[0187][0188]

由式(11)和式(15)可得圆弧在坐标系og‑‑

xg,yg,zg的参数方程为:

[0189][0190]

由式(12)和式(16)可得圆弧在坐标系og‑‑

xg,yg,zg的参数方程为:

[0191][0192]

外齿轮左侧端面齿廓的根部埃尔米特曲线一端光滑连接圆弧的端点p

op

,另一端光滑连接齿根圆上的点p

1p

,埃尔米特曲线的参数方程为:

[0193][0194][0195]

其中,点p

op

为圆弧上半径为r

h1

的点,点p

1p

为外齿轮齿根圆上向径与x

p

轴夹角δ1的点,x

p

(p

op

)、y

p

(p

op

)、z

p

(p

op

)为点p

op

的三坐标,x

p

(p

1p

)、y

p

(p

1p

)、z

p

(p

1p

) 为点p

1p

的三坐标,x

p

(t

op

)、y

p

(t

op

)、z

p

(t

op

)为点p

op

的单位切矢量的三坐标轴分量, x

p

(t

1p

)、y

p

(t

1p

)、z

p

(t

1p

)为点p

1p

的单位切矢量的三坐标轴分量,th为埃尔米特曲线参数,0≤th≤1,th为曲线形状调整

参数,0.2≤th≤1.5,m

t

为端面模数;

[0196]

内齿轮端面齿廓的根部埃尔米特曲线一端光滑连接圆弧的端点p

og

,另一点光滑连接齿根圆上的点p

1g

,埃尔米特曲线的参数方程为:

[0197][0198][0199]

其中,点p

og

为圆弧上半径为r

h2

的点,点p

1g

为内齿轮齿根圆上向径与xg轴夹角δ2的点,xg(p

op

)、yg(p

op

)、zg(p

op

)为点p

og

的三坐标,xg(p

1p

)、yg(p

1p

)、zg(p

1p

) 为点p

1g

的三坐标,xg(t

op

)、yg(t

op

)、zg(t

op

)为点p

og

的单位切矢量的三坐标轴分量, xg(t

1p

)、yg(t

1p

)、zg(t

1p

)为点p

1g

的单位切矢量的三坐标轴分量,th为埃尔米特曲线参数,0≤th≤1,th为曲线形状调整参数,0.2≤th≤1.5,m

t

为端面模数;

[0200]

同理,外齿轮和内齿轮端面右侧齿根的过渡曲线也为埃尔米特曲线,其参数方程可由端面左侧的埃尔米特曲线参数方程推导得到,同时,左侧和右侧齿根的埃尔米特曲线形均由曲线形状调整参数th的值调整。

[0201]

外齿轮的端面右侧齿廓和与端面左侧齿廓的关系为:

[0202][0203]

其中,

[0204][0205][0206]

内齿轮的端面右侧齿廓(3(7))、(3(8))和(3(9))与左侧齿廓的关系为:

[0207][0208]

其中,

[0209]rgx

=r

px

ꢀꢀꢀꢀ

(29)

[0210][0211]

外齿轮4的左侧齿面由端面左侧齿廓和通过右旋螺旋运动生成,右侧齿面由端面右侧齿廓和通过右旋螺旋运动生成,该螺旋运动的螺旋参数与外齿轮左侧齿面的接触线c1相同,则可得外齿轮的左、右侧齿面的参数方程为:

[0212][0213]

其中,i=a,b,c,j=r,l;

[0214]

内齿轮3的左侧齿面由端面左侧齿廓和通过右旋螺旋运动生成,右侧齿面由端面右侧齿廓和通过右旋螺旋运动生成,该螺旋运动的螺旋参数与内齿轮左侧齿面的接触线c2相同,则可得外齿轮的左、右侧齿面的参数方程为:

[0215][0216]

上述所有式中:

[0217]

t—啮合点m的运动参数变量,且0≤t≤δt;

ꢀꢀꢀ

(33)

[0218]

—为线性比例系数;

[0219]

r1—为外齿轮的理论分度圆柱体半径,r1=m

t

z1;

ꢀꢀꢀ

(34)

[0220]mt

—为端面模数,m

t

=mn/cosβ;

ꢀꢀꢀ

(35)

[0221]

r2—为内齿轮的理论分度圆柱体半径,r2=i

12

r1;

ꢀꢀꢀ

(36)

[0222]i12

—为外齿轮与内齿轮的传动比,即内齿轮与外齿轮齿数之比;

[0223]

a—外齿轮和内齿轮的安装中心距:a=r

2-r1;

ꢀꢀꢀ

(37)

[0224]

b—外齿轮和内齿轮的齿宽:b=2φdr1;

ꢀꢀꢀ

(38)

[0225]

φd—齿宽系数;

[0226]

z1—外齿轮齿数;

[0227]

z2—内齿轮齿数,z2=i

12

z1;

ꢀꢀꢀ

(39)

[0228]

β—外齿轮和内齿轮的分度圆螺旋角,β=arctan[πδt/(2φd)];

ꢀꢀꢀ

(40)

[0229]

α

t

—外齿轮和内齿轮的端面压力角,

[0230]ha1

—外齿轮的齿顶高,

[0231]

—齿顶高系数;

[0232]

—顶隙高系数;

[0233]hf1

—外齿轮的齿根高,

[0234]ha2

—内齿轮的齿顶高,

[0235]hf2

—内齿轮的齿根高,

[0236]ra1

—外齿轮的齿顶圆半径,r

a1

=r1+h

a1

;

ꢀꢀꢀ

(46)

[0237]rf1

—外齿轮的齿根圆半径,r

f1

=r

1-h

f1

;

ꢀꢀꢀ

(47)

[0238]rh1

—外齿轮的点p

op

的向径,r

h1

=r

1-h

a1

;

ꢀꢀꢀ

(48)

[0239]ra2

—内齿轮的齿顶圆半径,r

a2

=r

2-h

a2

;

ꢀꢀꢀ

(49)

[0240]rf2

—内齿轮的齿根圆半径,r

f2

=r2+h

f2

;

ꢀꢀꢀ

(50)

[0241]rh2

—内齿轮的点p

og

的向径,r

h2

=r2+h

a2

;

ꢀꢀꢀ

(51)

[0242]

δ1—外齿轮的点p

1p

的向径与x

p

轴的夹角,δ1=2π/5z1;

ꢀꢀꢀ

(52)

[0243]

δ2—内齿轮的点p

1g

的向径与xg轴的夹角,δ2=2π/5z2;

ꢀꢀꢀ

(53)

[0244]

λ1—外齿轮的周节角,λ1=2π/z1;

ꢀꢀꢀ

(54)

[0245]

λ2—外齿轮的周节角,λ2=2π/z2;

ꢀꢀꢀ

(55)

[0246]

ρa—圆弧的半径,ρa=r

1 sinα

t-δρa;

ꢀꢀꢀ

(56)

[0247]

ρc—圆弧的半径,ρc=r

1 sinα

t-δρc;

ꢀꢀꢀ

(57)

[0248]

ρd—圆弧的半径,ρd=r

2 sinα

t

+δρd;

ꢀꢀꢀ

(58)

[0249]

ρb—圆弧的半径,ρb=r

2 sinα

t

+δρb;

ꢀꢀꢀ

(59)

[0250]

c1—啮合点运动待定系数,c1=b/δt;

ꢀꢀꢀ

(60)

[0251]

其中:各坐标系轴,a,b,ρa,r1,h

a1

,m

t

等长度或距离单位均为毫米(mm);δ1,λ1等角度单位为弧度(rad),压力角和螺旋角的单位为度(

°

)。

[0252]

外齿轮4和内齿轮3组成传动副,其轴向重合度εb设计计算公式为:

[0253][0254]

则求得,

[0255]

设计时根据轴向重合度εb,线性比例参数和外齿轮齿数z1,综合确定啮合点m 的运动参数变量取值范围δt;

[0256]

当确定传动比i

12

、外齿轮齿数z1、法向模数mn、法向压力角αn、轴向重合度εb、齿宽

系数φd、啮合点运动的线性比例参数齿顶高系数顶隙系数曲线形状调整参数th、各圆弧齿廓的调整参量δρa、δρb、δρc、δρd时,外齿轮4和内齿轮3 的分度圆螺旋角β、端面组合齿廓结构和尺寸、组合齿面的参数方程和正确安装距离都随之确定,从而得到一种组合齿廓的内啮合纯滚动齿轮机构。

[0257]

当上述式中:相关参数分别取值为:z1=36,i

12

=4,mn=2毫米(mm),αn=20

°

,εb=2.16,φd=0.5,埃尔米特曲线参数th=0.5,δρa=0,δρb=0,δρc=3毫米(mm),δρd=-3毫米(mm)时,求得β=20.656

°

,a=115.420毫米(mm),b=38.473毫米(mm),c1=320.608毫米 (mm),m

t

=2.1374毫米(mm),α

t

=21.2548

°

,δt=0.12,ρa=13.947毫米(mm),ρb=55.789毫米(mm),ρc=10.947毫米(mm),ρd=52.789毫米(mm),r1=38.473 毫米(mm),r2=153.893毫米(mm),r

a1

=40.473毫米(mm),r

a2

=151.893毫米 (mm),r

f1

=35.973毫米(mm),r

f2

=156.393毫米(mm)。

[0258]

根据以上参数的值,可以得到外齿轮4和内齿轮3的端面左侧和右侧组合齿廓和根部埃尔米特曲线的参数方程和接触线方程,以及也能得到外齿轮和内齿轮的左右侧齿面参数方程和正确安装中心距。

[0259]

当驱动器6带动输入轴5、外齿轮4旋转时,由于在安装外齿轮4和内齿轮3时,由设计给定的这对内啮合齿轮机构的端面重合度εb=2.16,因此保证了在每一个瞬时,同时至少两对螺旋齿3(1)和4(1)参与啮合传动,从而实现了一种组合齿廓的内啮合纯滚动齿轮机构在旋转运动中连续稳定的啮合传动。本实施例驱动器连接的输入轴和外齿轮的旋转方向为逆时针,对应于一种组合齿廓的内啮合纯滚动齿轮机构的减速传动方式,用以实现内齿轮的逆时针转的传动。

[0260]

实施例2:将本发明的一种组合齿廓的内啮合纯滚动齿轮机构应用于平行轴的增速传动。如图10所示,采用驱动器6连接输入轴5,内齿轮3通过连接套2连接输入轴 5,外齿轮4连接输出轴1,即外齿轮4通过输出轴1与被驱动负载相联;外齿轮4和内齿轮3的轴线平行。本实施例中内齿轮3上有96个螺旋齿3(1),外齿轮4上有24个螺旋齿4(1),设计重合度εb=1.44。输入轴5带动内齿轮3旋转时,由于在安装内齿轮3和外齿轮4时,内齿轮3上螺旋齿3(1)与外齿轮4上螺旋齿4(1)为啮合状态,随着内齿轮3旋转时,内齿轮、外齿轮转动保持轴向重合度大于1,从而实现一种组合齿廓的内啮合纯滚动齿轮机构连续稳定的啮合传动。此时,内齿轮对外齿轮的增速比为4,即实现了增速传动。

[0261]

相关参数分别取值为:z1=24,i

12

=4,mn=3毫米(mm),αn=20

°

,εb=1.44,φd=0.5,埃尔米特曲线参数th=0.6,δρa=0,δρb=0,δρc=3毫米(mm),δρd=-3毫米(mm)时,求得β=20.656

°

, a=115.420毫米(mm),b=38.473毫米(mm),c1=320.608毫米(mm),m

t

=3.2061 毫米(mm),α

t

=21.2548

°

,δt=0.12,ρa=13.947毫米(mm),ρb=55.789毫米 (mm),ρc=10.947毫米(mm),ρd=52.789毫米(mm),r1=38.473毫米(mm), r2=153.893毫米(mm),r

a1

=41.473毫米(mm),r

a2

=150.893毫米(mm), r

f1

=34.723毫米(mm),r

f2

=157.643毫米(mm)。

[0262]

根据以上参数的值,可以得到外齿轮4和内齿轮3的端面左侧和右侧齿廓参数方程和接触线方程,以及得到外齿轮和内齿轮的左右侧齿面参数方程和正确安装中心距。

[0263]

本实施例驱动器连接的输入轴旋转方向为顺时针,对应于一种组合齿廓的内啮合

纯滚动齿轮机构的增速传动方式,用以实现外齿轮的顺时针转的传动。

[0264]

本发明一种组合齿廓的内啮合纯滚动齿轮机构提供了平行轴之间连续稳定啮合传动齿轮机构的纯滚动齿轮的设计方法,同时因为没有根切,无最小齿数的限制,可进行大模数设计,同时轮齿根部采用埃尔米特曲线作为过渡曲线,具有较高的齿根弯曲强度,同时采用端面组合齿廓设计,进一步提升了齿面接触强度。本发明一种组合齿廓的内啮合纯滚动齿轮机构具有设计简单,易于加工,传动时齿面间无相对滑动,传动效率高、重合度可实现预定义设计、承载能力强等优点,可广泛应用于常规机械领域的行星齿轮传动设计如工业机器人用行星减速器、汽车用行星传动变速箱、风电行星传动齿轮箱和不易润滑的微小、微型机械装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1