球面浮动油封的制作方法

1.本发明属于机械密封件技术领域,具体涉及一种球面浮动油封。

背景技术:

2.浮动油封是一种特殊的机械密封结构,属于机械密封的一种,在多粉尘、泥沙、水气等恶劣的工作环境下具有较强的密封性能,是一种紧凑型的机械密封,主要用于低速重载的工程生产场合。浮动油封通常由一对耐磨的金属环(通常称为浮封环)和一对o型橡胶圈分别组成两个密封组件,两个密封组件分别装配在两个专用的密封腔体(通常称为浮封座)内使用。

3.现有的浮动油封具有如下缺点:

4.(1)压紧力、防转、密封和浮动功能均由o型橡胶圈实现,需要对o型橡胶圈施加很大的压紧力才能实现上述功能,o型圈易老化、变形,影响使用性能。

5.(2)浮封环通过o型圈浮动,浮动幅度小,形成的浮动油封密封效果差。

6.(3)o型圈施加的压紧力过大,浮封环易研伤和磨损;摩擦时容易产生热量,影响使用寿命。

7.(4)浮封环预安装后,通过o型圈实现对正,对正效果受o型圈使用时长和自身性能影响大,对正难度大。

8.(5)浮封腔设计尺寸复杂,加工精度对浮封环的安装和使用影响大,要求高。

技术实现要素:

9.本发明实施例提供一种球面浮动油封,旨在减小对o型圈的压紧力,拆分o型圈承担的功能,实现浮封环的自动对正,提高浮动油封精度和可靠性。

10.为实现上述目的,本发明采用的技术方案是:提供一种球面浮动油封,包括:两个对称设置的油封组件,所述油封组件具有朝向另一个所述油封组件的相对侧,所述油封组件包括:

11.浮封座,为环形构件,所述浮封座的内圈形成有浮封腔,所述浮封腔具有朝向所述相对侧的第一开口,以及朝向所述浮封座轴线的第二开口;

12.浮封环,置于所述浮封腔内,所述浮封环的外周面形成球形面,并与所述浮封座朝向所述第二开口的侧壁相切,所述浮封环的外周面凹陷形成有卡接槽;

13.密封圈,卡接配合于所述卡接槽,并抵接于所述浮封腔内与所述第二开口相对的侧壁;以及

14.弹性件,卡接配合于所述浮封腔,并抵接于所述浮封环背向所述相对侧的一端;

15.两个所述油封组件同轴设置,且两个所述浮封座的相对侧间隔分布,两个所述弹性件用于使两个所述浮封环朝向所述相对侧的一端相互抵接。

16.在一种可能的实现方式中,每个所述浮封腔与所述第一开口相对的侧壁还设有限位件,所述限位件与所述浮封环配合,以在所述浮封环周向上限制所述浮封环和对应所述

浮封座的相对位移。

17.在一种可能的实现方式中,每个所述限位件均具有凸出于所述浮封腔侧壁的卡接头,所述浮封环上对应设有用于与所述卡接头配合的卡槽。

18.在一种可能的实现方式中,所述卡接槽处于所处所述浮封环上球形面的中部。

19.在一种可能的实现方式中,至少一个所述浮封环背离所述弹性件的端面凹陷形成有收集槽。

20.在一种可能的实现方式中,每个所述浮封环朝向所述相对侧的端面均包括位于内圈的间隔部,以及位于外圈的抵接部;

21.两个所述浮封环上所述间隔部间隔分布以形成续油槽,两个所述浮封环上所述抵接部相互抵接以形成密封面。

22.在一种可能的实现方式中,每个所述浮封环上均插设有导热杆,所述导热杆的一端延伸至所述续油槽的侧壁。

23.在一种可能的实现方式中,所述浮封腔侧壁与所述浮封座靠近所述相对侧的侧面之间还设有收口部,用于在所述浮封环轴线方向对所述浮封环进行限位。

24.在一种可能的实现方式中,所述浮封环朝向所述相对侧的端面内圈开设有阶梯环槽,所述阶梯环槽内卡接设有挡污圈。

25.在一种可能的实现方式中,每个所述浮封环的两端面分别设有耐磨层。

26.本发明提供的球面浮动油封,与现有技术相比,存在以下有益效果:

27.(1)弹性件替代密封圈使两个浮封环相互贴紧,在预安装至浮封座后,浮封环随弹性件的弹性形变摆动,最终实现了浮封环的轴心和浮封座的轴心对中。弹性件使得浮封环能够自动对中,降低了安装难度。

28.(2)浮封环的外周面为球面,浮封环以浮封环的轴心为转动点摆动,球面摆动幅度大,提高了两个浮封环抵接面的调节能力,提高了调节精度,减小了安装误差;避免浮封环浮动不明显导致漏油,提高了浮动油封的密封性。

29.(3)浮封环和弹性件拆分了密封圈原有的压紧力、浮动功能,通过弹性件轴向压缩实现两个浮封环抵接面的压紧。现有技术中通过密封圈受压缩后的变形产生对浮封环的压紧力,弹性件替代密封圈的功能,减小了浮封环受到的轴向压紧力,不易研伤和磨损,浮封环寿命成倍延长,提高了使用效果。

30.(4)o型圈原有功能被分担,降低了受到的轴向压紧力和摩擦强度,不易老化,提高了密封圈的性能;消除了橡胶元件作为主要功能元件时存在的致命缺陷,如密封圈老化、蠕变、弹性丧失,延长了使用寿命。

31.(5)浮动油封使用的压紧力小,减小了摩擦力,进而减少了浮封环摩擦产生的热量,提高了使用效果和安全性。

附图说明

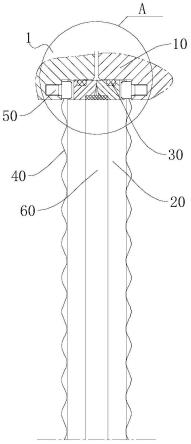

32.图1为本发明实施例一提供的球面浮动油封的截面示意图;

33.图2为本发明实施例一采用的浮封座的截面示意图;

34.图3为图1中a的局部放大图;

35.图4为本发明实施例一采用的浮封环的结构示意图;

36.图5为本发明实施例二采用的浮封环的剖视图;

37.图6为本发明实施例二采用的浮封环其中之一的示意图。

38.附图标记说明:

39.1、油封组件;

40.10、浮封座;110、浮封腔;111、第一开口;112、第二开口;120、收口部;

41.20、浮封环;210、卡接槽;220、卡槽;230、收集槽;240、间隔部;241、续油槽;250、抵接部;251、密封面;260、导热杆;270、容置槽;271、环槽;

42.30、密封圈;

43.40、弹性件;

44.50、限位件;510、卡接头;

45.60、挡污圈。

具体实施方式

46.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

47.请一并参阅图1至图6,现对本发明提供的球面浮动油封进行说明。所述球面浮动油封,包括两个对称设置的油封组件1,油封组件1具有朝向另一个油封组件1的相对侧(图未标出)。油封组件1包括浮封座10、浮封环20、密封圈30和弹性件40。浮封座10为环形构件,浮封座10的内圈形成有浮封腔110,浮封腔110具有朝向相对侧的第一开口111,以及朝向浮封座10轴线的第二开口112;浮封环20置于浮封腔110内,浮封环20的外周面形成球形面,并与浮封座10朝向第二开口112的侧壁相切,浮封环20的外周面凹陷形成有卡接槽210;密封圈30卡接配合于卡接槽210,并抵接于浮封腔110内与第二开口112相对的侧壁;弹性件40卡接配合于浮封腔110,并抵接于浮封环20背向相对侧的一端;两个油封组件1同轴设置,且两个浮封座10的相对侧间隔分布,两个弹性件40用于使两个浮封环20朝向相对侧的一端相互抵接。

48.需要说明的是,密封圈30为o型圈,密封圈30的尺寸存在φ5.3、φ4、φ2.65三种,三种直径规格可配套多种内径尺寸的浮封环20。

49.需要理解的是,本发明生产出的球面浮动油封尺寸与现有浮动油封尺寸外形相差不大,结构紧凑。

50.定义两个浮封环20相互抵接的轴向端面为摩擦密封面;浮封腔110临近另一个油封组件1内浮封腔110的一侧面为油液密封面。

51.需要说明的是,浮封环20的截面类似矩形,但是其中浮封环20的外周面为球形面,浮封环20与另一个油封组件1内浮封环20的抵接面为倾斜加直面,直面形成摩擦密封面。浮封环20的自身结构强度高,受压不会轻易变形,提高了浮封环20的使用寿命和使用效果。

52.本实施例提供的球面浮动油封,与现有技术相比,存在以下有益效果:

53.(1)弹性件40替代密封圈30使两个浮封环20相互贴紧,在预安装至浮封座10后,浮封环20随弹性件40的弹性形变摆动,最终实现了浮封环20的轴心和浮封座10的轴心对中;弹性件40使得浮封环20能够自动对中,降低了安装难度。

54.(2)浮封环20的外周面为球面,浮封环20以浮封环20的轴心为转动点摆动,球面摆动幅度大,提高了两个浮封环20抵接面的调节能力,提高了调节精度,减小了安装误差;避免浮封环20浮动不明显导致漏油,提高了浮动油封的密封性。

55.(3)浮封环20和弹性件40拆分了密封圈30原有的压紧力、浮动功能,通过弹性件40实现两个浮封环20抵接面的压紧。现有技术中通过密封圈30受压缩后的变形产生对浮封环20的压紧力,弹性件40替代密封圈30的功能,减小了浮封环20受到的轴向压紧力,不易研伤和磨损,浮封环20寿命成倍延长,提高了使用效果。

56.(4)密封圈30原有功能被分担,降低了受到的压紧力和摩擦强度,不易老化,提高了密封圈30的性能;消除了橡胶元件作为主要功能元件时存在的致命缺陷,如密封圈30老化、蠕变、弹性丧失,延长了使用寿命。

57.(5)浮动油封使用的压紧力小,减小了两个浮封环20之间的摩擦力,进而减少了浮封环20摩擦产生的热量,提高了使用效果和安全性。

58.具体实施时,弹性件40为波形弹簧或碟形弹簧。波形弹簧单位体积材料变形能大,具有变刚度特性,结构尺寸紧凑,能够适应狭窄安装空间,符合作为弹性件组的需求;碟形弹簧在较小的空间内能承受极大地载荷,单位体积的变形能大,力以同心的方式集中传递,满足浮封环20摆动的需求。

59.在一些实施例中,参阅图1至图4,每个浮封腔110与第一开口111相对的侧壁还设有限位件50,限位件50与浮封环20配合,以在浮封环20周向上限制浮封环20和对应浮封座10的相对位移。限位件50在周向上限制浮封环20的旋转,避免浮封环20的周向侧壁与浮封座10发生相对滑动,防止摩擦密封面打滑。限位件5承担了密封圈30的防转功能,进一步减少了受压强渡,密封圈30不易磨损,减小了密封圈30的受压强度。

60.一类限位件50的具体实施例参阅图1至图2,每个限位件50均具有凸出于浮封腔110侧壁的卡接头510,浮封环20上对应设有用于与卡接头510配合的卡槽220。卡接头510凸出于浮封腔110与第一开口111相对的侧壁,并伸入卡槽220内,在周向上限制浮封环20的旋转,避免浮封环20的周向侧壁与浮封座1发生相对滑动。

61.为对限位件50防止浮封环20与浮封座10相对滑动的效果进一步提高,卡槽220绕浮封环20的轴线设有多个,卡接头510对应卡槽220设置多个。

62.需要说明的是,浮封环20的卡槽220深度和卡接头510有1~2mm浮动余量。

63.在一些实施例中,参阅图1至图4,卡接槽210处于所处浮封环20上球形面的中部。卡接槽210能够保证密封圈30在浮封环20的最大直径处密封,提高了浮动油封密封效果。浮封环20的外周面和浮封座10的球形面配合,承担了密封圈30的压紧力功能。

64.需要说明的是,浮封环20球形面的中部为浮封环20两个轴端面的中心线所在处。

65.在一些实施例中,参阅图5至图6,至少一个浮封环20背离弹性件40的端面凹陷形成有收集槽230。从油液密封面漏出的油液流入收集槽230,后续收集再利用,提高了油液的回收率,降低了成本。

66.在一些实施例中,参阅图1至图5,每个浮封环20朝向相对侧的端面均包括位于内圈的间隔部240,以及位于外圈的抵接部250;两个浮封环20上间隔部240间隔分布以形成续油槽241,两个浮封环20上抵接部250相互抵接以形成密封面251。续油槽241保证油液向密封面251的供给,防止密封面251之间干磨,增强封油效果和使用寿命。续油槽241减小了密

封面251的接触面积,减小了摩擦力。

67.需要说明的是,续油槽241的槽宽沿靠近浮封环20轴线的方向逐渐增大。

68.在一些实施例中,参阅图5,每个浮封环20上均插设有导热杆260,导热杆260的一端延伸至续油槽241的侧壁。导热杆260能够快速传递浮封环20工作时产生的热量,加快浮封环20工作产生的热量流失速度,提高了散热效果和浮动油封性能。

69.可选的,导热杆260的材质为碳纤维,碳纤维质量轻,强度高,热传导性好,满足在浮封环20上进一步提高散热效果的需求。当然,导热杆260的材质还可以是其他材质,例如高温热陶瓷,只要热传递效率比浮封环20高,强度高即可,在此不再一一列举。

70.在一些实施例中,参阅图2,浮封腔110侧壁与浮封座10靠近相对侧的侧面之间还设有收口部120,用于在浮封环20轴线方向对浮封环20进行限位。收口部120能够防止浮封环20在油封组件1对接安装时脱落浮封腔110,保证了油封组件1安装的正常进行,方便浮封环20自动对正。

71.具体实施时,收口部120可以是浮封腔110的侧壁凸出形成球面凸起,球面凸起与浮封环20的球面壁配合卡接;也可以是浮封腔110侧壁与浮封座10靠近相对侧的侧面之间设有凸环,凸环能够和浮封环20的球面侧壁卡接,避免浮封环20脱离浮封腔110。

72.在一些实施例中,参阅图1至图5,浮封环20朝向相对侧的端面内圈开设有阶梯环槽270,阶梯环槽270内卡接设有挡污圈60。挡污圈60能够密封续油槽240,防止油液杂质从续油槽240进入密封面251研伤抵接部250,避免密封面251不能有效密封,提高了浮动油封的可靠性。

73.在一些实施例中,每个浮封环20的两端面分别设有耐磨层(图未标出)。具体的,耐磨层设置在抵接部250和浮封环20背向相对侧的端面上,耐磨层能够减小浮封环20与弹性件40抵接时受到的磨损,减轻抵接部250的密封面251的磨损程度,提高了浮封环20的使用寿命。

74.需要说明的是,浮封环20整体可以是耐磨合金铸铁。

75.可选的,耐磨层的材质为硬质合金,硬质合金的摩擦磨损性好,满足制造耐磨层的需求。当然,耐磨层的材质还可以是其他材质,例如陶瓷材质,陶瓷耐磨性好,只要满足高摩擦磨损性,减小浮封环20磨损程度的材质均可,在此不再一一列举。

76.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1