一种大直径铆接舱体表面粘接软木的制备方法与流程

1.本发明属于防热结构实施工艺领域,尤其涉及一种大直径铆接舱体表面粘接软木的制备方法。

背景技术:

2.运载火箭在发射过程中,舱体表面要承受一定的热流条件,对于采用铝合金为主的舱体结构,为了控制结构本体温度和舱内环境温度,舱体表面一般要采取防热结构,目前国内常用软木作为表面防热结构,其具有密度低、隔热性能好、成本低等优点,软木先预制成一定规格尺寸的软木板,再使用胶黏剂粘接在舱体表面。

3.为保证粘接质量,软木板需要采用抽真空加压粘接工艺,现有的抽真空工艺主要有两种,一种是被粘接的舱体结构外形相对较小,将粘接有软木板的舱体整体包覆密封袋后放入抽真空设备中进行抽真空;另一种是舱体结构自身为整体复合夹层结构,被粘接面具备密封性,可以满足局部分块抽真空加压工艺要求;而对于大直径铆接舱体,一方面受抽真空设备容纳腔体的限制无法整体抽真空,另一方面舱体有大量的螺栓、铆钉等连接件,连接处存在间隙而不具备密封性,不满足局部抽真空加压工艺要求,因此需要一种新的软木板粘接工艺。

技术实现要素:

4.本发明的目的是提供一种大直径铆接舱体表面粘接软木的制备方法,实现大直径铆接舱体表面的软木粘接。

5.为解决上述问题,本发明的技术方案为:

6.一种大直径铆接舱体表面粘接软木的制备方法,舱体包括舱体框架及蒙皮,所述舱体框架与所述蒙皮采用铆钉及螺钉进行固定装配,包括如下步骤:

7.步骤一:对所述舱体框架及所述蒙皮进行装配之前,于铆钉及螺钉的头部下方套设一垫圈,拧紧铆钉及螺钉;

8.步骤二:于铆钉及其外周区域、螺钉及其外周区域涂刷一层底涂,封闭铆钉与蒙皮及螺钉与蒙皮之间的间隙;

9.步骤三:于底涂表面涂刷一层胶粘剂,并于胶粘剂上粘接软木板;

10.步骤四:于软木板外表面包覆密封袋,对密封袋内进行抽真空,真空压力达到-0.095mpa以上,直至底涂和胶粘剂完全固化后停止抽真空。

11.优选地,所述底涂采用耐高温胶粘剂和80~100目软木粉混合制成。

12.优选地,所述垫圈为氟塑料垫圈。

13.优选地,所述大直径铆接舱体指的是直径大于等于3.35m的舱体。

14.本发明由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果:

15.1)本发明提供了一种大直径铆接舱体表面粘接软木的制备方法,舱体包括舱体框

架及蒙皮,舱体框架与蒙皮采用铆钉及螺钉进行固定装配,包括如下步骤,首先,对舱体框架及蒙皮进行装配之前,于铆钉及螺钉的头部下方套设一垫圈,拧紧铆钉及螺钉,然后于铆钉及其外周区域、螺钉及其外周区域涂刷一层底涂,封闭铆钉与蒙皮及螺钉与蒙皮之间的间隙,接着于底涂表面涂刷一层胶粘剂,并于胶粘剂上粘接软木板,最后于软木板外表面包覆密封袋,对密封袋内进行抽真空,真空压力达到-0.095mpa以上,直至底涂和胶粘剂完全固化后停止抽真空,通过本发明提供的制备方法,其能够对大直径舱体表面实现单面抽真空加压粘接软木板,且粘接质量能达到现有采用真空设备进行抽真空加压粘接软木板的质量。

附图说明

16.图1为本发明实施例提供的一种大直径铆接舱体表面粘接软木的制备方法中舱体的剖面示意图;

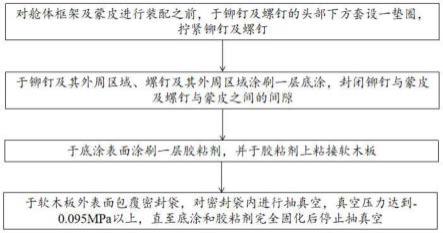

17.图2为本发明实施例提供的一种大直径铆接舱体表面粘接软木的制备方法的工艺流程图;

18.图3为本发明实施例提供的一种大直径铆接舱体表面粘接软木的制备方法中步骤一的剖面示意图;

19.图4为本发明实施例提供的一种大直径铆接舱体表面粘接软木的制备方法中步骤二的剖面示意图;

20.图5为本发明实施例提供的一种大直径铆接舱体表面粘接软木的制备方法中步骤四的剖面示意图。

21.附图标记说明:

22.1:舱体;11:蒙皮;12:舱体框架;13:螺钉;14:铆钉;2:垫圈;3:底涂;4:胶粘剂;5:软木板;6:密封袋。

具体实施方式

23.以下结合附图和具体实施例对本发明提出的一种大直径铆接舱体表面粘接软木的制备方法作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。

24.由于软木具有密度低、隔热性能好及成本低的性能,舱体表面一般均采用软木作为表面防热结构,为了保证粘接质量,软木板需要采用抽真空加压粘接工艺,但对于大直径铆接舱体,由于其体积大,无法放入抽真空设备中进行抽真空,只能在外界环境中进行抽真空。参看图1所示,图1为舱体1典型的连接装配结构,包括舱体框架12,舱体框架12的外表面包覆有蒙皮11,舱体框架12上开设有若干贯通舱体框架12和蒙皮11的通孔,在通孔处采用螺钉13和铆钉14将蒙皮11和舱体框架12紧密连接。如果在外界环境中对舱体1直接进行抽真空粘接软木,会出现以下问题:按照现有的采用真空设备进行抽真空加压粘接工艺,抽真空压力通常需要达到-0.095mpa以上,软木与舱体才具有良好的粘接质量,要求粘接区域才具备良好的密封性,但由于舱体框架12和蒙皮11上的通孔和螺钉13、铆钉14之间不可能绝对贴合,螺钉13、铆钉14和蒙皮11之间必然存在泄漏通道,当存在上万个连接件时,导致舱体内外表面之间不密封,一方面会导致抽真空压力无法达到设计要求,使得软木的胶接固

化压紧力不足;另一方面,当螺钉13拧紧以及铆钉14铆接后,螺钉13和铆钉14附近蒙皮11局部会发生凹陷变形,也会严重影响软木与舱体粘接质量。故针对大直径铆接舱体,本实施例提出了一种全新的软木粘接制备方法,保证大直径铆接舱体表面软木的粘接质量。

25.参看图2至图5所示,本实施例提供了一种大直径铆接舱体表面粘接软木的制备方法,舱体1包括舱体框架12及蒙皮11,本实施例中,直径为3.35m以上称为大直径舱体,舱体框架12与蒙皮11采用铆钉14及螺钉13进行固定装配,包括如下步骤:

26.步骤一:参看图3所示,对舱体框架12及蒙皮11进行装配之前,于铆钉14及螺钉13的头部下方套设一垫圈2,然后再拧紧铆钉14及螺钉13,在本实施例中,螺钉13采用沉头螺钉,铆钉14采用沉头铆钉,螺钉13及铆钉14的头部均位于蒙皮11一侧,于螺钉13及铆钉14的头部均套设一垫圈2,在本实施例中,垫圈2采用氟塑料垫圈,氟塑料垫圈具有良好机械强度和密封性能,可以用于0.5mpa压力以上的密封场合。如上分析,由于大直径舱体其体积太大,现有的抽真空设备无法容置这么大体积的舱体,故对于大直径的舱体,其只能在外界环境中对舱体1直接进行抽真空粘接软木,于是本实施例是通过在舱体的外表面包覆密封袋进行抽真空,根据现有技术的经验,为保证粘接质量,抽真空压力通常需要达到-0.095mpa以上,要求粘接区域必须具备良好的密封性,但舱体是通过螺钉、铆钉等连接件将舱体装配为一个整体,实际中通孔和螺钉、铆钉之间不可能绝对贴合,若不采取特殊的密封措施,螺钉13、铆钉14和蒙皮11之间必然存在泄漏通道,当存在上万个连接件时,导致舱体内外表面之间不密封。当螺钉13拧紧以及铆钉14铆接后,螺钉13和铆钉14附近蒙皮11局部会发生凹陷变形。

27.故本实施例在对舱体框架12及蒙皮11进行装配之前,于铆钉14及螺钉13的头部下方套设一垫圈2,当铆钉14铆接和螺钉13拧紧后,氟塑料垫圈被挤压填充在铆钉14、螺钉13与蒙皮11之间,消除了铆钉14、螺钉13与蒙皮11之间大部分间隙,形成舱体内外表面的第一道密封;

28.步骤二:参看图4所示,于铆钉14及其外周区域、螺钉13及其外周区域涂刷一层底涂3,封闭铆钉14与蒙皮11及螺钉13与蒙皮11之间的间隙;具体为:

29.舱体装配完成后,对舱体表面进行修平及清洁处理,在铆钉14及其外周区域、螺钉13及其外周区域涂刷一层底涂3,底涂3完全覆盖铆钉14和螺钉13表面,封闭铆钉14和螺钉13与蒙皮11之间的局部残余间隙,形成蒙皮内外表面的第二道密封,同时底涂3还将铆钉14和螺钉13连接处蒙皮11的局部凹陷填充平整,在本实施例中,底涂3采用耐高温胶黏剂和80~100目软木粉按一定比例混合,底涂3既能有足够流动性保证填充微小间隙,同时还要粘度适中,使得涂刷后不会有明显流挂。

30.步骤三:参看图5所示,于底涂3表面涂刷一层胶粘剂4,并于胶粘剂4上粘接软木板5;具体为:

31.在步骤二底涂3表干不流动但未固化时,就继续在底涂表面涂刷一层胶黏剂4,可以保证底涂3和胶黏剂4之间结合强度,然后表面粘贴软木板5。

32.步骤四:于软木板5外表面包覆密封袋6,对密封袋6内进行抽真空,真空压力达到-0.095mpa以上,直至底涂3和胶粘剂4完全固化后停止抽真空。

33.待上述四个步骤结束后,再增加一个步骤五,采用敲击法对软木板粘接质量进行检测,采用woodpecker wp-632am敲击仪进行检测,仪器的敲击头按一定频率敲击在软木表

面,通过检测被敲击结构的弹性特征变化判断脱粘等缺陷,根据研制经验,采用上述粘接软木制备方法,大直径铆接舱体表面软木粘接一次合格率能够达到95%以上。

34.本实施例提供了一种大直径铆接舱体表面粘接软木的制备方法,舱体包括舱体框架及蒙皮,舱体框架与蒙皮采用铆钉及螺钉进行固定装配,包括如下步骤,首先,对舱体框架及蒙皮进行装配之前,于铆钉及螺钉的头部下方套设一垫圈,拧紧铆钉及螺钉,然后于铆钉及其外周区域、螺钉及其外周区域涂刷一层底涂,封闭铆钉与蒙皮及螺钉与蒙皮之间的间隙,接着于底涂表面涂刷一层胶粘剂,并于胶粘剂上粘接软木板,最后于软木板外表面包覆密封袋,对密封袋内进行抽真空,真空压力达到-0.095mpa以上,直至底涂和胶粘剂完全固化后停止抽真空,通过本发明提供的制备方法,其能够对大直径舱体表面实现单面抽真空加压粘接软木板,且粘接质量能达到现有采用真空设备进行抽真空加压粘接软木板的质量。

35.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式。即使对本发明作出各种变化,倘若这些变化属于本发明权利要求及其等同技术的范围之内,则仍落入在本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1