一种自带静态密封和定位的一体式油封及其生产工艺的制作方法

1.本发明涉及汽车零件技术领域,尤其涉及一种自带静态密封和定位的一体式油封及其生产工艺。

背景技术:

2.随着科学技术的发展和人们生活水平的提高,汽车已经走进千家万户,成为人们日常出行最主要的交通工具。当发动机在工作时,曲轴是发动机中最重要的部件。它承受连杆传来的力,并将其转变为转矩通过曲轴输出并驱动发动机上其他附件工作。曲轴受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用。因此要求曲轴有足够的强度和刚度,轴颈表面需耐磨、工作均匀、平衡性好曲轴需要有润滑油对其进行润滑,为了防止润滑油从曲轴的前后端沿着曲轴的轴向漏油,在曲轴两端都设有曲轴油封。

3.油封在安装时,为了保证密封的可靠性以及延长零部件的使用寿命,都有以下的基本要求:一是油封与曲轴安装到发动机上后要求有较高的同轴度;二是油封与端盖之间连接可靠,发动机运转过程不得旋转、偏心。传统的油封只能实现单一的轴旋转时的密封,无法同步实现缸体密封和油底壳密封,油封座在装配前需进行涂胶工序,并且在涂覆的过程中存在较大的风险,存在密封泄露隐患;发动机装配线上需要有装配定位销的工序,在售后维修时,拆卸不方便,重新安装会因为处理密封胶不当,而出现密封隐患,发动机装配工艺及其自动涂胶工艺要求油封座定位孔位精度,增加成本,一般传统油封结构已经达不到目前时代对汽车提出的要求,需要提出一种全新的结构来多功能满足密封要求,提高油封的使用寿命。

技术实现要素:

4.本发明实施例所要解决的技术问题在于,提供一种自带静态密封和定位的一体式油封。

5.为了解决上述技术问题,本发明实施例提供了一种自带静态密封和定位的一体式油封,包括一体式支撑骨架、密封筋和密封唇口,所述一体式支撑骨架靠近外周壁处设有若干个由第二端面向第一端面冲压形成带有通孔的定位销,所述一体式支撑骨架中间设有由所述第二端面向所述第一端面冲压形成的圆孔,所述圆孔凸出第二端面形成密封口,所述密封筋设置在所述第一端面的冲压槽内,所述密封唇口贴附在所述圆孔内壁。

6.进一步地,所述冲压槽由第一端面向第二端面凸起,所述冲压槽的形状和高度与所述第一端面上密封筋的形状和深度吻合。

7.进一步地,所述圆孔远离第二端面的端口向内侧翻边弯曲,形成凹壁。

8.进一步地,所述一体式支撑骨架外周壁由第一端面向第二端面弯曲翻边。

9.进一步地,所述密封唇口包括主唇和防尘唇口,所述主唇与防尘唇口一体且同心,所述主唇贴附于圆孔的内壁上,所述防尘唇口贴附于圆孔的凹壁上。

10.进一步地,还包括弹簧,所述弹簧设置在所述密封唇口间隙内。

11.进一步地,所述一体式支撑骨架为金属冲压成型。

12.进一步地,所述密封筋和所述密封唇口采用橡胶一体硫化成型。

13.本发明还提供上述的自带静态密封和定位的一体式油封的生产工艺,包括以下步骤:步骤一:混炼,将橡胶与硫化剂混炼,得到胶卷;步骤二:预成型,将所述胶卷切成注射的连续长条;步骤三:硫化,将所述胶胚注射到预加热好的表面涂有胶粘剂的所述一体式支撑骨架上加热、加压进行一次硫化,得到骨架油封;步骤四:切唇口,将所述骨架油封切成预定形状和尺寸的密封唇口,得到一体式油封;步骤五:处理溢胶,进行外观和尺寸的检验。

14.进一步地,所述混炼的温度为175-185℃;所述注射的注射压力为220-240bar;所述一次硫化的时间为140-160s;所述一体式支撑骨架的预加热温度为130-150℃;所述一体式支撑骨架的预加热时间为540s。

15.实施本发明实施例,具有如下有益效果:本发明一体式支撑骨架冲压成型,大大减少自身重量,既轻又薄;自带密封减震功能,在支撑骨架上直接硫化橡胶即可实现密封的一体式结构,无需再涂覆密封胶,减少工序和密封胶涂覆设备,降低装配成本,并避免密封胶涂覆过程出现不均而导致的密封失效,有利于精准控制密封唇口和定位销的相对位置;自带定位销,减少了零件采购成本,能够精确定位到缸体,防止装配偏心,在能防止机油从轴端泄露,并能够实现多次拆卸后能继续使用。

附图说明

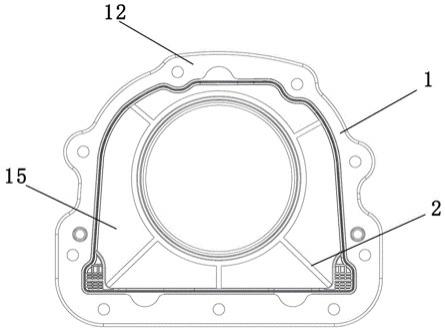

16.图1是本发明实施例的整体结构图;图2是本发明实施例另一个角度的整体结构图;图3是本发明实施例另一个角度的整体结构图;图4是本发明实施例另一个角度的整体结构图;图5是本发明实施例一体式支撑骨架的结构示意图;图6是本发明实施例密封筋和密封唇口的结构示意图。

17.图中:1、一体式支撑骨架,11、定位销,12、第一端面,13、第二端面,14、圆孔,15、冲压槽,16、翻边,2、密封筋,3、密封唇口,31、主唇,32防尘唇口。

具体实施方式

18.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

19.如图1和2所示,一种自带静态密封和定位的一体式油封,包括一体式支撑骨架1、密封筋2和密封唇口3,一体式支撑骨架1为金属冲压成型,大大减少自身重量,既轻又薄。一体式支撑骨架1靠近外周壁处设有若干个由第二端面13向第一端面12冲压形成带有通孔的

定位销11,通过自带定位销,减少零件采购成本,能够精确定位到缸体,防止装配偏心,在能防止机油从轴端泄露,并能够实现多次拆卸后能继续使用。

20.如图3至6所示,一体式支撑骨架1中间由第一端面12向第二端面13冲压形成圆孔14,圆孔14凸出第二端面13形成密封口,密封口的的外侧壁内凹形成凹壁,密封筋2设置在所述第一端面12上的冲压槽15中,密封唇口3贴附在圆孔14内壁内,密封唇口3包括一体、同心的主唇31和防尘唇口32,可形成一定宽度的接触面,主唇31贴附于圆孔14中的内壁上,防尘唇口32与主唇31之间存在朝向第一端面12的间隙,用于设置弹簧,密封筋2和密封唇口3采用橡胶一体硫化成型,密封筋2和密封唇口3自带密封减震功能,在形成有效的密封的同时摩擦系数低,在一体式支撑骨架1上直接硫化橡胶即可实现密封的一体式结构,无需再涂覆密封胶,减少工序和密封胶涂覆设备,降低装配成本,并避免密封胶涂覆过程出现不均而导致的密封失效,有利于精准控制密封唇口和定位销的相对位置。

21.冲压槽15由第一端面12向第二端面13凸起,冲压槽15的形状和高度与第一端面12上密封筋2的形状和深度吻合,使得第一端面12趋于平面,一体式支撑骨架1外周壁由第一端面12向第二端面13弯曲翻边,起到加强支撑骨架强度的作用,优选的,翻边高度小于1.2mm。

22.本实施例还提供上述的自带静态密封和定位的一体式油封的生产工艺,包括以下步骤:步骤一:混炼,将橡胶与硫化剂混炼,混炼的温度为175-185℃,得到胶卷;步骤二:预成型,将胶卷切成注射的连续长条;步骤三:硫化,将胶胚注射到预加热好的表面涂有胶粘剂的一体式支撑骨架1上加热、加压进行一次硫化,注射的注射压力为220-240bar,一次硫化的时间为140-160s,一体式支撑骨架(1)的预加热温度为130-150℃,一体式支撑骨架1的预加热时间为540s,得到骨架油封;步骤四:切唇口,将骨架油封切成预定形状和尺寸的密封唇口3,得到一体式油封;步骤五:处理溢胶,进行外观和尺寸的检验。

23.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1