一种止回阀的制作方法

1.本发明涉及单向阀技术领域,尤其涉及一种止回阀。

背景技术:

2.止回阀是指启闭件为圆形阀瓣并靠自身重量及介质压力产生动作来阻断介质倒流的一种阀门。

3.止回阀通常由阀体、阀盖、阀杆和阀瓣组成,阀瓣作为止回阀的启闭件,其通过设于底部或周向外围的密封件配合封堵阀体内的进液口实现密封。常规的止回阀对阀瓣上的密封件没有保护机结构,尤其是止回阀呈开启状态时,阀瓣上的密封件长期受流动流体的冲刷及流体内杂质的磕碰,容易损坏,最终造成止回阀泄漏。

4.并且,阀瓣的密封方式常规分为贴面挤压式和内伸式,贴面挤压式即密封件设于阀瓣底部,通过挤压密封件实现密封,内伸式即密封件设于阀瓣周向外围,阀瓣伸于进液通道内,阀瓣通过周向外围的密封件与进液通道内壁实现密封。但是,止回阀的阀瓣在封堵时,下移速度较快,无论是贴面挤压式的直接撞击密封件,还是内伸式的从进液通道外伸于进液通道内,都会因撞击或摩擦对密封件造成一定程度的磨损,影响密封件的使用寿命,进而影响止回阀的使用寿命。

技术实现要素:

5.本发明为了解决上述问题,提出一种通过保护阀瓣上的密封件进而延长使用寿命的止回阀。

6.为了实现上述目的,本发明采用以下技术方案:一种止回阀,包括阀体、阀盖和阀瓣,所述阀体内设有进液通道、出液通道和阀瓣容置腔,所述进液通道和出液通道均与阀瓣容置腔连通,进液通道纵向设置,出液通道横向设置,所述阀盖固定在阀体的上端,用以封堵阀瓣容置腔的上开口,所述阀体内设有一阀瓣滑管,所述阀瓣滑管的下段同轴固定在进液通道内,阀瓣滑管的上段位于阀瓣容置腔内,阀瓣滑管位于阀瓣容置腔段的管壁上开设有出液口;所述阀瓣横向设于阀瓣滑管内并可沿阀瓣滑管内壁在出液口上下滑动,阀瓣滑管的内壁上设有防止阀瓣向上脱离的上限位环和向下脱离的下限位环,阀瓣的侧壁上环向设有密封圈定位槽,该密封圈定位槽内环设有密封圈。

7.作为优选,所述密封圈为充气密封圈,所述阀瓣内设有充气密封圈的充气机构,所述充气机构包括一大活塞和若干小活塞,阀瓣的中心位置设有一上下贯穿的大活塞滑孔,所述大活塞设于大活塞滑孔内,大活塞与大活塞滑孔之间为滑动密封配合,大活塞滑孔的内壁上设有限定大活塞最高移动位置的上挡环和限定大活塞最低移动位置的下挡环;大活塞滑孔的内壁上横向设有若干小活塞滑孔,所述小活塞滑孔位于大活塞下方,小活塞滑孔的一端与大活塞滑孔连通,另一端与充气密封圈连通,小活塞滑孔与小活塞一一对应,所述小活塞设于对应小活塞滑孔内,小活塞与对应小活塞滑孔之间为滑动密封配合;

大活塞的底部设有连接段,小活塞朝向大活塞的一端通过一连杆与大活塞的连接段连接,连杆的一端与小活塞铰接,另一端与大活塞的连接段铰接,大活塞下行可带动小活塞外移,大活塞上行可带动小活塞往大活塞方向移动。

8.作为优选,所述大活塞的连接段与下挡环之间设有一弹簧,所述弹簧给大活塞一个向上的作用力。

9.作为优选,所述阀瓣的底部同轴设有一防尘筒,所述防尘筒位于阀瓣滑管的管腔内,防尘筒随阀瓣同步上下移动,防尘筒的外径与阀瓣滑管的内径匹配,防尘筒由上至下分为连通段和防尘段,所述连通段的管壁上开设有连通口;当阀瓣上移至最高位置时,阀瓣上的密封圈与阀瓣滑管的内壁对应,防尘筒上的连通口与阀瓣滑管上的出液口对应并连通。

10.因此,本发明具有如下有益效果:1、设置有阀瓣滑管,使得止回阀在呈开启状态时,阀瓣外围周向设置的密封圈与阀瓣滑管的内壁对应,密封圈不会受流动流体的冲刷及流体内杂质的磕碰,不易损坏,起到了保护密封圈的效果;2、本技术的密封圈为充气密封圈,且阀瓣内设置有充气密封圈的充气机构,使得阀瓣在下移封堵时,密封圈不会在进入进液通道时与进液通道口发生撞击,也不会在进液通道内与进液通道内壁发生滑动摩擦,进而起到了保护密封圈的效果;3、本技术为无阀杆设计,阀瓣的移动导向由定位在进液通道上的阀瓣滑管完成,使得阀瓣下上移动时更精准。

附图说明

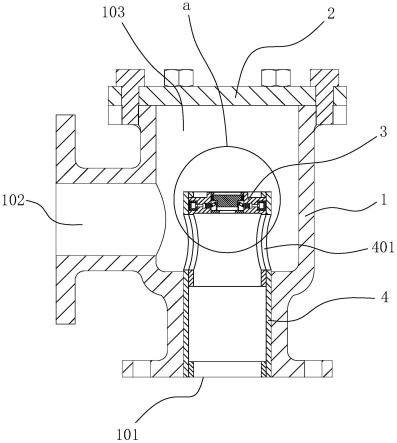

11.图1是本发明的结构示意图。

12.图2是图1中a处的放大图。

13.图3是图2中b处的放大图。

14.图4是本发明中阀瓣滑管的剖视图。

15.图5是本发明中阀瓣和防尘筒的剖视图。

16.图6是本发明阀瓣封堵状态的结构示意图。

17.图7是是图6中c处的放大图。

18.1:阀体;101:进液通道;102:出液通道;103:阀瓣容置腔;2:阀盖;3:阀瓣;301:大活塞滑孔;302:上挡环;303:下挡环;304:小活塞滑孔;4:阀瓣滑管;401:出液口;402:上限位环;403:下限位环;5:密封圈;6:大活塞;601:连接段;7:小活塞;8:连杆;9:弹簧;10:防尘筒;1001:连通段;1002:防尘段;1003:连通口。

具体实施方式

19.下面结合附图和具体实施方案对本发明做进一步的描述。

20.一种止回阀,参见图1至图7,包括阀体1、阀盖2和阀瓣3,所述阀体1内设有进液通道101、出液通道102和阀瓣容置腔103,所述进液通道101和出液通道102均与阀瓣容置腔103连通,进液通道101纵向设置,出液通道102横向设置,所述阀盖2固定在阀体1的上端,用以封堵阀瓣容置腔103的上开口,所述阀体1内设有一阀瓣滑管4,所述阀瓣滑管4的下段同轴固定在进液通道101内,阀瓣滑管4的上段位于阀瓣容置腔103内,阀瓣滑管4位于阀瓣容置腔103段的管壁上开设有出液口401;所述阀瓣3横向设于阀瓣滑管4内并可沿阀瓣滑管4内壁在出液口401上下滑动,阀瓣滑管4的内壁上设有防止阀瓣3向上脱离的上限位环402和

向下脱离的下限位环403,阀瓣3的侧壁上环向设有密封圈定位槽,该密封圈定位槽内环设有密封圈5。

21.所述密封圈5为充气密封圈,所述阀瓣3内设有充气密封圈的充气机构,所述充气机构包括一大活塞6和四个小活塞7,阀瓣3的中心位置设有一上下贯穿的大活塞滑孔301,所述大活塞6设于大活塞滑孔301内,大活塞6与大活塞滑孔301之间为滑动密封配合,大活塞滑孔301的内壁上设有限定大活塞6最高移动位置的上挡环302和限定大活塞6最低移动位置的下挡环303,如图2、图3所示。

22.大活塞滑孔301的内壁上横向设有四个小活塞滑孔304,四个小活塞滑孔304等高设置,四个小活塞滑孔304沿大活塞滑孔301的内壁周向等距间隔设置,所述小活塞滑孔304位于大活塞6下方,小活塞滑孔304的一端与大活塞滑孔301连通,另一端与充气密封圈连通,小活塞滑孔304与小活塞7一一对应,所述小活塞7设于对应小活塞滑孔304内,小活塞7与对应小活塞滑孔304之间为滑动密封配合。

23.大活塞6的底部设有连接段601,小活塞7朝向大活塞6的一端通过一连杆8与大活塞6的连接段601连接,连杆8的一端与小活塞7铰接,另一端与大活塞6的连接段601铰接,大活塞6下行可带动小活塞7外移,大活塞6上行可带动小活塞7往大活塞6方向移动。

24.所述大活塞6的连接段601与下挡环303之间设有一弹簧9,所述弹簧9给大活塞6一个向上的作用力。

25.所述阀瓣3的底部同轴设有一防尘筒10,如图5所示,所述防尘筒10位于阀瓣滑管4的管腔内,防尘筒10随阀瓣3同步上下移动,阀瓣滑管4与防尘筒10之间设有防尘筒10的导向结构,该导向结构用于防止防尘筒10在上下移动时发生转动。防尘筒10的外径与阀瓣滑管4的内径匹配,防尘筒10由上至下分为连通段1001和防尘段1002,所述连通段1001的管壁上开设有连通口1003。当阀瓣3上移至最高位置时,阀瓣3上的密封圈与阀瓣滑管4的内壁对应,防尘筒10上的连通口1003与阀瓣滑管4上的出液口401对应并连通。当阀瓣3下移至最低位置时,阀瓣3上的密封圈5对应的阀瓣滑管4内壁位置为阀瓣3处于最高位置时防尘筒10的防尘段1002对应的阀瓣滑管4内壁位置,这样使得充气密封圈在膨胀密封时,对应的阀瓣滑管4内壁始终是干净、没有杂质侵蚀的。

26.当进液通道101内有流体流入时,流体将阀瓣3和防尘筒10顶至阀瓣滑管4内的最高位置,流体依次通过连通口1003和出液口401流至阀瓣容置腔103,最后再通过出液通道102流出。此时,阀瓣3内的状态为:大活塞6受流体冲击及弹簧9作用位于最高位置,小活塞7处于最靠近大活塞6的位置,充气密封圈未充气膨胀。

27.当进液通道101内的流体被切断时,阀瓣容置腔103和出液通道102内的流体倒流及阀瓣3自身的重力作用,阀瓣3和防尘筒10快速下移至最低位置,即防尘筒10的底部与阀瓣滑管4的下限位环403抵靠。阀瓣3无法继续下移,阀瓣3内的大活塞6受倒流的流体作用下移,大活塞6下移带动小活塞7外移,小活塞7挤压朝向充气密封圈一侧的小活塞滑孔304并往充气密封圈内充气,充气密封圈充气膨胀与阀瓣滑管4内壁挤压贴合形成密封,如图6、图7所示,此时,止回阀成闭合状态。

28.当进液通道101内再次通入流体时,阀瓣3内的大活塞6受流体冲击及弹簧9作用先上移,直至最高位置,大活塞6上移带动小活塞7往大活塞6方向移动,朝向充气密封圈一侧的小活塞滑孔304内产生负压,充气密封圈收缩并与阀瓣滑管4内壁脱离。继而,受流体冲击

作用,阀瓣3和防尘筒10同步上移,直至阀瓣滑管4内的最高位置,流体再依次通过连通口1003和出液口401流至阀瓣容置腔103,最后通过出液通道102流出。此时,止回阀又成开启状态。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1