一种耐磨刹车片及其制备方法与流程

1.本发明涉及刹车片技术领域,具体为一种耐磨刹车片及其制备方法。

背景技术:

2.汽车制动系统主要由刹车片、制动盘和配套的卡钳组成,在制动时,卡钳推动刹车片,使刹车片与制动盘相摩擦,将汽车的动能转化为刹车片的化学能和热能,同时刹车片出现磨损并溢出磨灰,近几年,随着电商行业的流行和物流行业的兴起,很多物流运输车投入市场使用,这类车型行驶公里长、制动频繁,对于耐磨刹车片的需求也较高,现有的刹车片,往往会产生大量的磨损,且热衰减也较大。

技术实现要素:

3.本发明提供的发明目的在于提供一种耐磨刹车片及其制备方法。该耐磨刹车片及其制备方法,该耐磨刹车片及其制备方法,通过耐磨刹车片及其制备方法,可以保证超过刹车片的最佳工作温度后,还能保持最佳的刹车效率,且保证百公里的刹车距离,其次是保证多次使用,也不会产生过度磨损,且不会产生摩擦面的鼓包和崩碎问题,提高刹车片的磨损性能,使刹车片在不降低摩擦系数和驾乘体验的情况下,提高刹车片的服役寿命和装车里程。

4.为了实现上述效果,本发明提供如下技术方案:一种耐磨刹车片,包括如下百分比含量原料:30-42%的高耐磨填料、5-8%的改性酚醛树脂、4-9%的增强纤维材料、7-11%的六钛酸钾晶须、3-6%的增磨材料、4-8%的复合硫化物、19-25%的辅助填料。

5.进一步的,所述高耐磨填料为氧化铝陶瓷、碳化硅、石英中的一种或多种按任意比例混合。

6.进一步的,所述高耐磨填料为烧结碳粉、硼酸铝晶须、碱式硫酸镁晶须的一种或多种按任意比例混合。

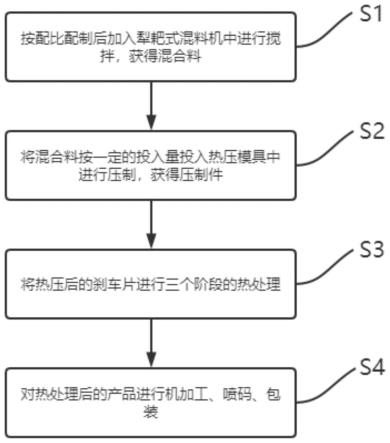

7.制备上述的一种耐磨刹车片的方法,包括以下步骤:

8.步骤一、按配比配制后加入犁耙式混料机中进行搅拌,获得混合料;

9.步骤二、将混合料按一定的投入量投入热压模具中进行压制,获得压制件;

10.步骤三、将热压后的刹车片进行三个阶段的热处理;

11.步骤四、对热处理后的产品进行机加工、喷码、包装。

12.进一步的,所述犁耙式混料机中进行搅拌时,搅拌时长为11-16 分钟。

13.进一步的,所述热压模具的工作条件为压制压力为10-13mpa,压制6-9分钟后取出。

14.进一步的,所述三个阶段的热处理包括第1阶段热处理温度由室温升温至90℃,保温1小时。

15.进一步的,所述三个阶段的热处理还包括第2阶段由90℃升温至 150℃,保温2小时。

16.进一步的,所述三个阶段的热处理还包括第3阶段由150℃升温至180℃,保温2小时后自然冷却至室温。

17.进一步的,所述产品进行机加工,需要对产品进行额外的打磨和抛光,避免产生毛刺。

18.本发明提供了一种耐磨刹车片及其制备方法,具备以下有益效果:

19.该耐磨刹车片及其制备方法,通过耐磨刹车片及其制备方法,可以保证超过刹车片的最佳工作温度后,还能保持最佳的刹车效率,且保证百公里的刹车距离,其次是保证多次使用,也不会产生过度磨损,且不会产生摩擦面的鼓包和崩碎问题,提高刹车片的磨损性能,使刹车片在不降低摩擦系数和驾乘体验的情况下,提高刹车片的服役寿命和装车里程。

附图说明

20.图1为本发明一种耐磨刹车片的制备方法流程图。

具体实施方式

21.本发明提供一种技术方案:请参阅图1,一种耐磨刹车片,包括如下百分比含量原料:30-42%的高耐磨填料、5-8%的改性酚醛树脂、4-9%的增强纤维材料、7-11%的六钛酸钾晶须、3-6%的增磨材料、4-8%的复合硫化物、19-25%的辅助填料。

22.具体的,高耐磨填料为氧化铝陶瓷、碳化硅、石英中的一种或多种按任意比例混合。

23.具体的,高耐磨填料为烧结碳粉、硼酸铝晶须、碱式硫酸镁晶须的一种或多种按任意比例混合。

24.制备上述的一种耐磨刹车片的方法,包括以下步骤:

25.步骤一、按配比配制后加入犁耙式混料机中进行搅拌,获得混合料;

26.步骤二、将混合料按一定的投入量投入热压模具中进行压制,获得压制件;

27.步骤三、将热压后的刹车片进行三个阶段的热处理;

28.步骤四、对热处理后的产品进行机加工、喷码、包装。

29.具体的,犁耙式混料机中进行搅拌时,搅拌时长为11-16分钟。

30.具体的,包括以下步骤:热压模具的工作条件为压制压力为 10-13mpa,压制6-9分钟后取出。

31.具体的,三个阶段的热处理包括第1阶段热处理温度由室温升温至90℃,保温1小时。

32.具体的,三个阶段的热处理还包括第2阶段由90℃升温至150℃,保温2小时。

33.具体的,三个阶段的热处理还包括第3阶段由150℃升温至180℃,保温2小时后自然冷却至室温。

34.具体的,产品进行机加工,需要对产品进行额外的打磨和抛光,避免产生毛刺。

35.实施例的方法进行检测分析,并与现有技术进行对照,得出如下数据:

[0036] 热衰减距离耐磨性实施例较低较高现有技术较高较低

[0037]

根据上述表格数据可以得出,当实施实施例时,通过耐磨刹车片及其制备方法,可以保证超过刹车片的最佳工作温度后,还能保持最佳的刹车效率,且保证百公里的刹车距离,其次是保证多次使用,也不会产生过度磨损,且不会产生摩擦面的鼓包和崩碎问题。

[0038]

一种耐磨刹车片,包括如下百分比含量原料:30-42%的高耐磨填料、5-8%的改性酚醛树脂、4-9%的增强纤维材料、7-11%的六钛酸钾晶须、3-6%的增磨材料、4-8%的复合硫化物、19-25%的辅助填料,改性后,酚醛树脂的冲击韧性、粘接性、机械强度、耐热性、阻燃性、尺寸稳定性、固化速度、成型工艺性等,分别得到提高,因此,可根据实际用途,选择不同的改性酚醛树脂,经过与松香、干性油和脂肪酸等作用而改变性质的酚醛树脂,可使由原来不易溶或不溶于植物油或醇而变为易溶或可溶,大多是琥珀色固体,主要用于制涂料、油墨和胶粘剂等,环氧树脂为基体的复合材料用新型纤维状增强材料的品种有:玻璃纤维、碳纤维、超高相对分子质量聚乙烯纤维、聚芳酰胺 (芳纶)纤维、pbo纤维、硼纤维,高耐磨填料为氧化铝陶瓷、碳化硅、石英中的一种或多种按任意比例混合,氧化铝陶瓷有较好的传导性、机械强度和耐高温性,碳化硅由于化学性能稳定、导热系数高、热膨胀系数小、耐磨性能好,除作磨料用外,还有很多其他用途,例如:以特殊工艺把碳化硅粉末涂布于水轮机叶轮或汽缸体的内壁,可提高其耐磨性而延长使用寿命1~2倍;用以制成的高级耐火材料,耐热震、体积小、重量轻而强度高,节能效果好,石英是非可塑性原料,其与黏土在高温中生成的莫来石晶体赋予瓷器较高的机械强度和化学稳定性,并能增加坯体的半透明性,是配制白釉的良好原料,高耐磨填料为烧结碳粉、硼酸铝晶须、碱式硫酸镁晶须的一种或多种按任意比例混合,密度为2.93g/cm3,熔点为1440~1460℃,耐热温度 1200℃,莫氏硬度为7,拉伸强度为7.84gpa,拉伸弹性模量为392gpa,具有高的弹性率,良好的机械强度、耐热性、耐化学药品性、耐酸性 (在1mol/l盐酸中、70℃下稳定)、电绝缘性和中子吸收性能,硼酸铝晶须具备高于钛酸钾晶须的弹性率和强度,是一种新型无机阻燃、增强纤维材料,呈单晶结构,与复合塑料相比,具有明显的增强、增刚、阻燃作用,可使制件具有高变形温度,制件表面光洁美观,降低制件的比重,并且无毒环保,微小特殊的单晶纤维结构,特别适合于超薄制件和微小制件的补强、增刚,本品还可赋予制品良好的抗刮伤性和防滑,六钛酸钾晶须主要用于汽车刹车片,是一种性能稳定的摩擦材料,另外本产品还可用作塑料增强剂及涂料改性剂,六钛酸钾为白色粉末状,微观呈棒状,粒径为5-10μm,氧化钛含量大于等于 85.5%,度较高;熔点为1365℃,软化温度为1200℃,耐热性能良好;导热系数0.054w/mk(25℃)、0.017w/mk(800℃),隔热性能良好。

[0039]

制备上述的一种耐磨刹车片的方法,包括以下步骤:步骤一、按配比配制后加入犁耙式混料机中进行搅拌,获得混合料,犁耙式混料机中进行搅拌时,搅拌时长为11-16分钟,步骤二、将混合料按一定的投入量投入热压模具中进行压制,获得压制件,热压模具的工作条件为压制压力为10-13mpa,压制6-9分钟后取出,三个阶段的热处理包括第1阶段热处理温度由室温升温至90℃,保温1小时,三个阶段的热处理还包括第2阶段由90℃升温至150℃,保温2小时,三个阶段的热处理还包括第3阶段由150℃升温至180℃,保温2小时后自然冷却至室温,步骤三、将热压后的刹车片进行三个阶段的热处理,步骤四、对热处理后的产品进行机加工、喷码、包装,产品进行机加工,需要对产品进行额外的打磨和抛光,避免产生毛刺,特征在于,刹车片摩擦材料部分中,高耐磨填料由集中摩擦材料润滑剂进行配制。

[0040]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以

理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1