一种具有联轴作用的大功率液力耦合器调速装置的制作方法

1.本发明属于联轴器技术领域,具体涉及一种具有联轴作用的大功率液力耦合器调速装置。

背景技术:

2.液力耦合器是以液体为工作介质的一种非刚性联轴器,液力耦合器的泵轮和涡轮组成一个可使液体循环流动的密闭工作腔,泵轮装在输入轴上,涡轮装在输出轴上,两轮为沿径向排列着许多叶片的半圆环,它们相向耦合布置,互不接触,中间有3mm到4mm的间隙,并形成一个圆环状的工作轮,驱动轮称为泵轮,被驱动轮称为涡轮,泵轮和涡轮都称为工作轮,泵轮和涡轮装合后,形成环形空腔,其内充有工作油液。

3.现有技术存在的问题:

4.现有液力耦合器,其自身并不能实现调节液体围绕中心轴的旋转和扭矩,不具备调速的功能,且设备内部的液体容量也无法自由调节,因此,涡轮输出轴的输出功能无法快速且及时地完成改变,依然需要依靠泵轮输出轴的改变。

技术实现要素:

5.本发明的目的是提供一种具有联轴作用的大功率液力耦合器调速装置,能够具备调速的功能,可根据工作需要或者装备功率限制调节输出轴的输出功率,还可灵活调节液体在耦合器外壳内部的容量,进一步细化输出功率的调节效果,最后还可自动实现内部润滑的工作。

6.本发明采取的技术方案具体如下:

7.一种具有联轴作用的大功率液力耦合器调速装置,包括耦合器外壳,所述耦合器外壳的内部一端转动安装有泵轮,所述耦合器外壳的内部另一端转动安装有涡轮,所述耦合器外壳内部位于所述泵轮与所述涡轮之间固定设置有调速反应器,所述耦合器外壳的一侧固定设置有自动润滑注射装置,所述耦合器外壳的外部一侧设置有润滑油箱,所述耦合器外壳远离所述自动润滑注射装置的一侧外壁固定设置有液体调节机构;

8.所述调速反应器还包括环架,所述环架的中心内部固定设置有中心座,所述环架的边缘内部固定开设有内腔,所述内腔的内部两侧均转动安装有齿环,且两个所述齿环对称组装,所述内腔内部位于两个所述齿环内侧等距转动安装有内齿轮,且所述内齿轮均与两侧的所述齿环相啮合,所述环架内侧等距转动安装有反应叶片,所述反应叶片一端与对应的所述内齿轮固定连接,且所述反应叶片的另一端均转动连接在所述中心座的外壁。

9.所述泵轮的中心内部固定连接有输入轴,所述涡轮的中心内部固定安装有输出轴,所述耦合器外壳的一端外壁固定设置有侧传动室。

10.所述环架的外壁顶端固定设置有调节管,所述耦合器外壳的外壁顶端固定设置有外密封管体,位于顶部的所述内齿轮的上表面固定连接有调节转杆,且所述调节转杆依次贯穿所述调节管以及所述外密封管体。

11.所述外密封管体的外壁活动螺接有固定螺钉,所述外密封管体的顶部固定设置有角度盘。

12.所述调节转杆的顶端固定安装有转轮,所述调节转杆的顶端外壁固定设置有指针,且所述指针置于所述角度盘的上表面。

13.所述自动润滑注射装置还包括轮轴,所述轮轴外表面固定安装有贴合轮,所述贴合轮转动设置在所述侧传动室的内部,且所述贴合轮与所述涡轮的外壁相贴合,所述轮轴延伸出所述侧传动室的外表面等距固定开设有嵌槽;

14.所述耦合器外壳的外壁固定安装有抽油器,所述抽油器的一侧转动安装有外滑管,所述外滑管的内部滑动组装有内滑杆,且所述内滑杆末端固定连接有套管,所述套管内壁等距固定设置有嵌条,所述套管套设在所述轮轴的外表面,且所述嵌条滑动嵌入在所述嵌槽的内部,所述内滑杆外表面位于所述套管与所述外滑管之间套设有弹簧一。

15.所述抽油器内部转动安装有曲轴,且所述曲轴与所述外滑管固定连接,所述曲轴末端转动连接有偏转杆,且所述偏转杆末端转动连接有活塞,所述抽油器两侧外壁分别固定连接有抽油管以及排油管,所述抽油管末端与所述润滑油箱连接相通,所述排油管设置在所述耦合器外壳的外表面,且所述排油管侧壁等距固定连接有支管,所述支管的末端分别设置在所述泵轮以及所述涡轮与所述耦合器外壳内壁的缝隙内。

16.所述套管的外壁固定连接有插板,所述插板末端固定开设有固定孔,所述外滑管的外壁固定设置有插壳,所述插板活动插入在所述插壳的内部,所述插壳一端内部活动插入有固定插杆,且所述固定插杆活动插入在所述固定孔的内部,所述固定插杆的两侧均固定连接有侧杆,且所述侧杆与所述插壳外壁呈滑动连接,所述侧杆的外表面均套设有弹簧二。

17.所述液体调节机构还包括侧液壳,所述侧液壳固定设置在所述耦合器外壳的一侧,所述耦合器外壳外壁位于所述侧液壳的上下两端均开设有通孔,所述侧液壳的外壁上下两端均固定安装有气缸,所述气缸的输出端均固定连接有孔塞,且两个所述孔塞均活动嵌入在两个所述通孔的内部。

18.所述侧液壳的内壁固定设置有液位传感器,所述侧液壳的外壁固定安装有处理器。

19.本发明取得的技术效果为:

20.(1)本发明,根据使用者的需求,转动转轮使调节转杆旋转一定角度,此时内部所有的反应叶片也将同时旋转相应的角度,根据反应叶片的角度,可以调节液体在由涡轮回流至泵轮过程中的旋转方向,实现调节液体流入泵轮内部的旋转方向,改变液体围绕中心轴的旋转和扭矩,从而可以产生更大的扭矩或者降低扭矩,进而可以增加或者减小输出轴的输出功率,可根据工作需要或者装备功率限制快速并及时调节该液力耦合器的输出功率,使该液力耦合器本身就具备调速的功能,能使其适用于更多设备,增加该液力耦合器的工作范围。

21.(2)本发明,将轮轴与外滑管连接,在涡轮旋转的过程中,与其贴合的贴合轮将同时带动轮轴旋转,此时抽油器将抽取润滑油,并注入泵轮以及涡轮与耦合器外壳内壁的缝隙内,以此来实现泵轮以及涡轮的润滑效果,使其能够延长工作寿命,并且改变了传统拆开设备之后在涂润滑油的操作方式,使润滑工作更加轻松便捷。

22.(3)本发明,润滑油注入的动力利用了涡轮旋转时的动能,不需要使用到额外的电力设备,不产生额外的电力消耗,增加该液力耦合器使用功能的同时,还具有节能环保的特点;且抽油器的抽油工作是根据需要自行启动或者关闭,可使抽油器在需要的时候运作,轮轴与外滑管的连接状态灵活可调。

23.(4)本发明,根据工作需要,调节液体在耦合器外壳内部的容量,多余的液体可临时在侧液壳内部储存,此过程,可灵活改变耦合器外壳内部的液体,使工作所需的液体能够达到最佳的使用容量,进一步细化输出功率的调节功能,使输出轴的调速效果更加精确。

附图说明

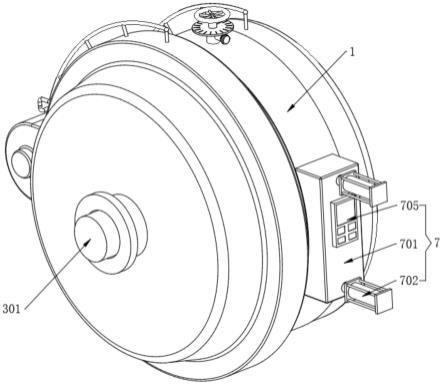

24.图1是本发明的实施例所提供的主视立体图;

25.图2是本发明的实施例所提供的后视立体图;

26.图3是本发明的实施例所提供的剖视立体图;

27.图4是本发明的实施例所提供的泵轮、调速反应器以及涡轮的组装分解图;

28.图5是本发明的实施例所提供的调速反应器的结构分解图;

29.图6是图3中a处的局部放大结构图;

30.图7是本发明的实施例所提供的自动润滑注射装置的结构图;

31.图8是图7中b处的局部放大结构图;

32.图9是本发明的实施例所提供的抽油器的内部结构图;

33.图10是本发明的实施例所提供的液体调节机构的剖视结构图。

34.附图中,各标号所代表的部件列表如下:

35.1、耦合器外壳;101、侧传动室;2、泵轮;201、输入轴;3、涡轮;301、输出轴;4、调速反应器;401、环架;402、内腔;403、调节管;404、中心座;405、齿环;406、内齿轮;407、反应叶片;408、调节转杆;409、转轮;410、外密封管体;411、固定螺钉;412、角度盘;413、指针;5、自动润滑注射装置;501、轮轴;502、贴合轮;503、嵌槽;504、套管;505、嵌条;506、外滑管;507、内滑杆;508、弹簧一;509、抽油器;510、插板;511、固定孔;512、插壳;513、固定插杆;514、侧杆;515、弹簧二;516、曲轴;517、偏转杆;518、活塞;519、抽油管;520、排油管;521、支管;6、润滑油箱;7、液体调节机构;701、侧液壳;702、气缸;703、孔塞;704、液位传感器;705、处理器。

具体实施方式

36.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体说明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。

37.如图1-10所示,一种具有联轴作用的大功率液力耦合器调速装置,包括耦合器外壳1,耦合器外壳1的内部一端转动安装有泵轮2,耦合器外壳1的内部另一端转动安装有涡轮3,耦合器外壳1内部位于泵轮2与涡轮3之间固定设置有调速反应器4,耦合器外壳1的一侧固定设置有自动润滑注射装置5,耦合器外壳1的外部一侧设置有润滑油箱6,耦合器外壳1远离自动润滑注射装置5的一侧外壁固定设置有液体调节机构7;

38.参照附图2,泵轮2的中心内部固定连接有输入轴201,涡轮3的中心内部固定安装

有输出轴301,耦合器外壳1的一端外壁固定设置有侧传动室101。

39.根据上述结构:在耦合器外壳1内部注入液体,外部电机与输入轴201连接并使泵轮2旋转,此时泵轮2叶片作用于液体,液体随叶片旋转并从中心流向周边,泵轮2的设置是为了使液体高速流动,紧接着液体撞击涡轮3并使涡轮3旋转,与此同时,涡轮3中心的输出轴301便会旋转,输出轴301与外部工作轴连接最终便实现调速的效果,而撞击涡轮3后的液体将减速流向涡轮3的中心,而泵轮2旋转刚好可以吸回中心处的液体。

40.实施例一:

41.参照附图5,调速反应器4还包括环架401,环架401的中心内部固定设置有中心座404,环架401的边缘内部固定开设有内腔402,内腔402的内部两侧均转动安装有齿环405,且两个齿环405对称组装,内腔402内部位于两个齿环405内侧等距转动安装有内齿轮406,且内齿轮406均与两侧的齿环405相啮合,环架401内侧等距转动安装有反应叶片407,反应叶片407一端与对应的内齿轮406固定连接,且反应叶片407的另一端均转动连接在中心座404的外壁,一个内齿轮406旋转,由于内齿轮406均与两侧的齿环405相啮合,此时,位于内腔402两侧的齿环405一同反向旋转,紧接着各个内齿轮406都将一同旋转,而与内齿轮406对应的其他各个反应叶片407也将同时旋转相应的角度,根据反应叶片407的角度,可以调节液体在由涡轮3回流至泵轮2过程中的旋转方向。

42.参照附图4和图5,环架401的外壁顶端固定设置有调节管403,耦合器外壳1的外壁顶端固定设置有外密封管体410,位于顶部的内齿轮406的上表面固定连接有调节转杆408,且调节转杆408依次贯穿调节管403以及外密封管体410。

43.参照附图6,外密封管体410的外壁活动螺接有固定螺钉411,外密封管体410的顶部固定设置有角度盘412,调节转杆408的顶端固定安装有转轮409,调节转杆408的顶端外壁固定设置有指针413,且指针413置于角度盘412的上表面,转动转轮409并使调节转杆408旋转,根据指针413在角度盘412上的刻度旋转对应的角度,此时调节转杆408将同时带动一个反应叶片407旋转对应的角度,随后旋紧固定螺钉411固定调节转杆408。

44.本发明的工作原理为:根据使用者的需求,转动转轮409并使调节转杆408旋转,根据指针413在角度盘412上的刻度旋转对应的角度,此时调节转杆408将同时带动一个反应叶片407旋转对应的角度,随后旋紧固定螺钉411固定调节转杆408,与此同时,相应的一个内齿轮406也将旋转,由于内齿轮406均与两侧的齿环405相啮合,此时,位于内腔402两侧的齿环405一同反向旋转,紧接着各个内齿轮406都将一同旋转,而与内齿轮406对应的其他各个反应叶片407也将同时旋转相应的角度,根据反应叶片407的角度,可以调节液体在由涡轮3回流至泵轮2过程中的旋转方向,实现调节液体流入泵轮2内部的旋转方向,改变液体围绕中心轴的旋转和扭矩,从而可以产生更大的扭矩或者降低扭矩,进而可以增加或者减小输出轴301的输出功率,可根据工作需要或者装备功率限制调节该液力耦合器的输出功率,使该液力耦合器本身就具备调速的功能,能使其适用于更多设备,增加该液力耦合器的工作范围。

45.实施例二:

46.参照附图7,自动润滑注射装置5还包括轮轴501,轮轴501外表面固定安装有贴合轮502,贴合轮502转动设置在侧传动室101的内部,且贴合轮502与涡轮3的外壁相贴合,轮轴501延伸出侧传动室101的外表面等距固定开设有嵌槽503,耦合器外壳1的外壁固定安装

有抽油器509,抽油器509的一侧转动安装有外滑管506,外滑管506的内部滑动组装有内滑杆507,且内滑杆507末端固定连接有套管504,套管504内壁等距固定设置有嵌条505,套管504套设在轮轴501的外表面,且嵌条505滑动嵌入在嵌槽503的内部,内滑杆507外表面位于套管504与外滑管506之间套设有弹簧一508,在被挤压的弹簧一508的作用下,将顶动移动套管504远离外滑管506,内滑杆507将从外滑管506内部直线滑出,紧接着套管504将套在轮轴501的外表面,嵌条505对应滑动嵌入嵌槽503的内部,此时,轮轴501与外滑管506呈连接状态,当涡轮3在旋转的过程中,与其贴合的贴合轮502将同时带动轮轴501旋转,而轮轴501此时便会带动外滑管506一同旋转。

47.参照附图7和图9,抽油器509内部转动安装有曲轴516,且曲轴516与外滑管506固定连接,曲轴516末端转动连接有偏转杆517,且偏转杆517末端转动连接有活塞518,抽油器509两侧外壁分别固定连接有抽油管519以及排油管520,抽油管519末端与润滑油箱6连接相通,排油管520设置在耦合器外壳1的外表面,且排油管520侧壁等距固定连接有支管521,支管521的末端分别设置在泵轮2以及涡轮3与耦合器外壳1内壁的缝隙内,曲轴516也将在抽油器509内部旋转,此时在偏转杆517的作用下,活塞518将在抽油器509内部往复直线运动,从而在抽油器509内部不断形成正负压,当抽油器509内部为负压时,润滑油箱6内部的润滑油将通过抽油管519抽入抽油器509的内部,而当抽油器509内部为正压时,抽油器509内部的润滑油便被挤入排油管520内部,最后再通过各个支管521注入泵轮2以及涡轮3与耦合器外壳1内壁的缝隙内。

48.参照附图8,套管504的外壁固定连接有插板510,插板510末端固定开设有固定孔511,外滑管506的外壁固定设置有插壳512,插板510活动插入在插壳512的内部,插壳512一端内部活动插入有固定插杆513,且固定插杆513活动插入在固定孔511的内部,固定插杆513的两侧均固定连接有侧杆514,且侧杆514与插壳512外壁呈滑动连接,侧杆514的外表面均套设有弹簧二515,移动套管504使其脱离轮轴501,弹簧一508将会受到加油,紧接着将插板510插入插壳512内部,并将固定插杆513插入在固定孔511内部,弹簧二515的设置用于保证固定插杆513时刻插入固定孔511内,此时便可固定套管504。

49.本发明的工作原理为:在该液力耦合器长时间使用之后,拔出固定插杆513使其脱离固定孔511,在被挤压的弹簧一508的作用下,将顶动移动套管504远离外滑管506,内滑杆507将从外滑管506内部直线滑出,而插板510也将从插壳512内部移出,紧接着套管504将套在轮轴501的外表面,嵌条505对应滑动嵌入嵌槽503的内部,此时,轮轴501与外滑管506呈连接状态;

50.紧接着,涡轮3在旋转的过程中,与其贴合的贴合轮502将同时带动轮轴501旋转,轮轴501此时会带动外滑管506一同旋转,而曲轴516也将在抽油器509内部旋转,此时在偏转杆517的作用下,活塞518将在抽油器509内部往复直线运动,从而在抽油器509内部不断形成正负压;

51.当抽油器509内部为负压时,润滑油箱6内部的润滑油将通过抽油管519抽入抽油器509的内部,而当抽油器509内部为正压时,抽油器509内部的润滑油便被挤入排油管520内部,最后再通过各个支管521注入泵轮2以及涡轮3与耦合器外壳1内壁的缝隙内,以此来实现泵轮2以及涡轮3的润滑效果;

52.上述过程,能够实现对泵轮2以及涡轮3润滑工作,使其能够延长工作寿命,并且改

变了传统拆开设备之后在涂润滑油的操作方式,使润滑工作更加轻松便捷,另外,此润滑油注入的动力利用了涡轮3旋转时的动能,不需要使用到额外的电力设备,不产生额外的电力消耗,增加该液力耦合器使用功能的同时,还具有节能环保的特点;最后,抽油器509的抽油工作是根据需要自行启动或者关闭,可使抽油器509在需要的时候运作,轮轴501与外滑管506的连接状态灵活可调。

53.实施例三:

54.参照附图10,液体调节机构7还包括侧液壳701,侧液壳701固定设置在耦合器外壳1的一侧,耦合器外壳1外壁位于侧液壳701的上下两端均开设有通孔,侧液壳701的外壁上下两端均固定安装有气缸702,气缸702的输出端均固定连接有孔塞703,且两个孔塞703均活动嵌入在两个通孔的内部。

55.参照附图1,侧液壳701的内壁固定设置有液位传感器704,侧液壳701的外壁固定安装有处理器705。

56.本发明的工作原理为:根据工作需要,调节液体在耦合器外壳1内部的容量,此时,启动位于底部的气缸702使其孔塞703堵住位于底部的通孔,在液体沿着耦合器外壳1内部周边移动的同时,液体会通过顶部的通孔进入到侧液壳701内部,当液位传感器704检测到侧液壳701内部的水位达到指定数值时,处理器705便会启动位于顶部的气缸702,并使其孔塞703堵住位于顶部的通孔,而当需要增加液体含量时,底部的气缸702工作,便可完成液体的补充工作,此过程,可灵活改变耦合器外壳1内部的液体,使工作所需的液体能够达到最佳的使用容量,进一步细化输出功率的调节功能,使输出轴301的调速效果更加精确。

57.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1