直管道自动爬行内壁窥测装置的制作方法

1.本发明涉及管道测量装置技术领域,更具体涉及一种直管道自动爬行内壁窥测装置。

背景技术:

2.在许多工业单位,管道是重要甚至唯一的物质传输“渠道”,其内部状态的好坏直接关系到传输质量与能力,直接影响工业单位的效益。对于某些直管道要经常测量其内部状态,例如,观测内壁腐蚀、缺陷、磨损、形变等,以便评估其技术状态。因此如何又好又快、准确无误、低成本地完成管道内部状态检测诊断是无损检测设备设计与开发过程中难题。

3.授权公告号为cn109751477b的中国发明专利公开了一种管状结构检测用机器人,虽然该专利能够在管道内进行移动检测,并且能够改变激光探测器的检测内径,但是该专利中的激光探测器无法自动调整检测角度,在管道检测前需要人工将其调整至一定的角度,在检测过程中,若出现需要改变激光探测器检测角度情况时将无法实现,导致无法对管道的内部进行及时有效地检测。

4.并且该专利是采用行动轮在管道内部进行移动的,行动轮本身与管道内壁的接触面积较小,移动的稳固性不佳。

技术实现要素:

5.本发明需要解决的技术问题是提供一种直管道自动爬行内壁窥测装置,以解决现有的管状结构检测用机器人无法对管道内部进行及时有效地检测的问题。

6.为解决上述技术问题,本发明所采取的技术方案如下。

7.直管道自动爬行内壁窥测装置,包括分别设置在被测直管道内部能够在被测直管道内部行进的自动爬行装置以及与自动爬行装置相连接并在自动爬行装置带动下对被测直管道内壁进行移动测量的测量窥测装置,测量窥测装置能够自动俯仰摆动及绕测量窥测装置轴线自动旋转;还包括设置在被测直管道外侧用于实现对自动爬行装置和测量窥测装置控制并能够对测量窥测装置反馈测试数据进行处理的测试主机系统,自动爬行装置的受控端连接于测试主机系统的输出端,测量窥测装置与测试主机系统交互连接。

8.进一步优化技术方案,所述测量窥测装置包括测量窥测装置主体、与测量窥测装置主体分体设置的u型架、通过俯仰机构设置在u型架上并能够进行俯仰摆动的摆动壳体以及设置在测量窥测装置主体内部用于驱动摆动壳体旋转的旋转机构,俯仰机构和旋转机构的受控端分别连接于测试主机系统的输出端;所述摆动壳体上设置有摄像头,摄像头的输出端连接于测试主机系统的输入端。

9.进一步优化技术方案,所述俯仰机构包括与摆动壳体相连接用于驱动摆动壳体摆动的俯仰轴以及连接设置在俯仰轴一端的俯仰减速电机,u型架的内部设置有俯仰信息采集控制板,俯仰减速电机的受控端连接于俯仰信息采集控制板的输出端,俯仰信息采集控制板与测试主机系统进行信息交互;

10.所述旋转机构包括连接设置在u型架底端的方位轴、与方位轴相连接的方位轴从动齿轮以及与方位轴从动齿轮相配合的方位轴驱动齿轮,方位轴驱动齿轮通过方位轴电机进行驱动;所述测量窥测装置主体的内部设置有方位信息采集控制板,方位轴电机的受控端连接于方位信息采集控制板的输出端,方位信息采集控制板与测试主机系统进行信息交互。

11.进一步优化技术方案,所述俯仰轴和方位轴的内部分别设置有用于实时测量角度信息的绝对式磁编码器,绝对式磁编码器的输出端连接于测试主机系统的输入端。

12.进一步优化技术方案,所述摆动壳体上还设置有位于摄像头外围并周向间隔设置的若干照明led灯,照明led灯的受控端连接于测试主机系统的输出端。

13.进一步优化技术方案,与摆动壳体相对一端的测量窥测装置主体上设置有激光测距机位置,激光测距机位置上设置有能够进行激光收发的激光测距机,被测直管道的端部设置有能够接收激光测距机发出激光并能够将激光反射回激光测距机的轴向激光测距靶。

14.进一步优化技术方案,所述自动爬行装置包括蜗轮蜗杆同步力矩分解结构机架,蜗轮蜗杆同步力矩分解结构机架内设置有蜗杆以及分别与蜗杆相配装且周向间隔设置的若干蜗轮,每一蜗轮分别通过一力矩传动杆总成传动连接有履带移动机构,各履带移动机构依次周向间隔设置在蜗杆外围;所述蜗杆的一端连接有定位设置在蜗轮蜗杆同步力矩分解结构机架上的行走电机。

15.进一步优化技术方案,所述力矩传动杆总成包括倾斜设置的力矩传动杆、设置在蜗轮轴上的第一斜齿轮、设置在力矩传动杆一端并与第一斜齿轮相配装的第二斜齿轮、设置在力矩传动杆另一端的第三斜齿轮以及与履带移动机构相连接并与第三斜齿轮相配装的第四斜齿轮。

16.进一步优化技术方案,所述履带移动机构包括履带总成以及连接设置在履带总成上的两个调整撑杆,两个调整撑杆分别通过滑动套筒轴定位设置在滑动套筒上,履带总成、两个调整撑杆、滑动套筒之间形成平行四边形框架结构;所述滑动套筒套设在蜗杆外围并通过用于使平行四边形框架结构保持向增大口径方向保持张力的调节组件进行抵压。

17.进一步优化技术方案,所述调节组件包括连接设置在蜗杆一端的螺杆、螺纹配装在螺杆上的调整螺母以及设置在调整螺母与滑动套筒之间并套设在螺杆外围的弹簧。

18.由于采用了以上技术方案,本发明所取得技术进步如下。

19.本发明测量窥测装置在自动爬行装置的带动下在被测直管道内壁进行移动测量,并且在检测被测直管道过程中,测试主机系统控制下自动俯仰摆动及绕测量窥测装置轴线自动旋转,实现对测量窥测装置检测角度的调整,能够对管道的内部进行及时有效地检测。

20.本发明中自动爬行装置由一个行走电机带动蜗杆,蜗杆径向分布三个互成120

°

的三个蜗轮,将行走电机的动力矩一分为三。这三个力矩分别经过两组斜齿轮组,分别传给三条履带(像坦克履带),这三条履带运动方向与被测管道轴向平行,并互成120

°

均匀分布紧贴管道内壁。这样,行走电机转动可同步带动三条履带沿管道轴向前或后运动,实现在管道内的爬行。

21.本发明滑动套筒通过调节组件进行弹性压紧定位,通过调节组件的弹性压紧力使平行四边形框架结构保持向增大口径方向保持张力。本发明针对管道口径适应调整采用螺杆+弹簧模式,由螺杆上的调整螺母粗调整,大致适应管道口径,利用弹簧弹力使主撑杆保

持向增大口径方向保持张力,保证履带与管道内壁的压力,使之在爬行时有足够的摩擦力。

22.为了测量爬行距离,实现管道轴向定位,确定测量窥测装置在管道内的轴向位置,本发明在测量窥测装置后部安装有激光测距机,与轴向激光测距靶配合实现轴向测试定位。

附图说明

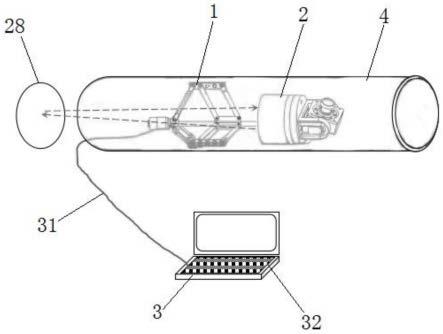

23.图1为本发明的结构示意图;

24.图2为本发明自动爬行装置的结构示意图;

25.图3为本发明自动爬行装置的主视图;

26.图4为本发明履带移动机构的结构示意图;

27.图5为本发明力矩传动杆总成的结构示意图;

28.图6为本发明蜗轮蜗杆同步力矩分解结构机架的结构示意图;

29.图7为本发明测量窥测装置的结构示意图;

30.图8为本发明测量窥测装置的透视图;

31.图9为本发明测量窥测装置的硬件连接关系方框图;

32.图10为本发明测量窥测装置的原理框图。

33.其中:1、自动爬行装置,11、蜗轮蜗杆同步力矩分解结构机架,112、蜗杆舱,113、蜗轮轴承座,114、蜗轮盖,13、履带移动机构,131、履带总成,1311、履带侧板,1312、履带驱动轮,1313、履带轮,1314、调整撑杆履带轮,132、调整撑杆,133、滑动套筒轴,134、滑动套筒,14、调节组件,141、调整螺母,143、弹簧,15、力矩传动杆总成,151、第一斜齿轮,152、第二斜齿轮,153、力矩传动杆,154、第三斜齿轮,155、第四斜齿轮,156、主撑杆,16、行走电机;

34.2、测量窥测装置,21、测量窥测装置主体,22、u型架,23、旋转机构,231、方位轴,233、方位轴驱动齿轮,234、方位轴从动齿轮,235、方位轴测量齿轮,236、方位电路板舱,237、方位轴电机,24、俯仰机构,241、俯仰轴主齿轮,242、俯仰轴测量齿轮,243、俯仰减速电机,244、俯仰电路板舱,25、摄像头,26、照明led灯,27、激光测距机位置,28、轴向激光测距靶,29、摆动壳体;

35.3、测试主机系统,31、测试电缆,32、测试控制计算机;

36.4、被测直管道。

具体实施方式

37.下面将结合附图和具体实施例对本发明进行进一步详细说明。

38.直管道自动爬行内壁窥测装置,主要包括三大部分,其一是测试主机系统3,用于实现对测试装置的控制、测试数据采集和处理等;其二是自动爬行装置1,用于实现带动相应传感器在直管道内沿直管道轴心前后运动,运动由程序控制,这种运动也称为爬行;其三是测量窥测装置2,用于实现对管壁的摄像(发现管壁的腐蚀、缺陷)和测径(评估管壁的形变)等功能。

39.本发明是基于计算机控制的自动测试系统,最小测试直管道内壁直径为70mm,最大测试直管道直径不小于300mm,爬行距离(长度)取决于所连接的电缆长度。测试(内窥)内容包括管道直径(形变)测量、管壁内图像动态、静态采集和轴向激光定位等。

40.自动爬行装置1和测量窥测装置2分别设置在被测直管道4内部。其中,自动爬行装置1能够在被测直管道4内部行进,并且能够进行直径的调节,以适应不同管道。测量窥测装置2与自动爬行装置1相连接并在自动爬行装置1带动下对被测直管道4内壁进行移动测量,本发明中的测量窥测装置2能够自动俯仰摆动及绕测量窥测装置轴线自动旋转,进而使得本发明对被测直管道4进行测量时,能够进行测量角度的调节。

41.测试主机系统3设置在被测直管道4外侧,用于实现对自动爬行装置1和测量窥测装置2控制并能够对测量窥测装置2反馈测试数据进行处理。自动爬行装置1的受控端连接于测试主机系统3的输出端,测量窥测装置2与测试主机系统3交互连接。

42.本发明中的测试主机系统3包括测试控制计算机32和测试电缆31,测试控制计算机32通过测试电缆31分别与自动爬行装置1、测量窥测装置2电性连接。测试控制计算机是加固pc,可满足测试数据采集,数据处理,特别是数据量较大的图像数据采集和处理功能的要求。

43.一、自动爬行装置的设计

44.本发明中自动爬行装置是一个适应口径为70mm~300mm、爬行长度不超过10000mm的管道测量窥测装置的行走机构。自动爬行装置1包括蜗轮蜗杆同步力矩分解结构机架11、蜗杆、蜗轮、履带移动机构13、行走电机16。蜗轮蜗杆同步力矩分解结构机架11内设置有蜗杆以及分别与蜗杆相配装且周向间隔设置的若干蜗轮,每一蜗轮分别通过一力矩传动杆总成15传动连接有履带移动机构13,各履带移动机构13依次周向间隔设置在蜗杆外围;蜗杆的一端连接有定位设置在蜗轮蜗杆同步力矩分解结构机架11上的行走电机16。

45.本发明中的行走电机16采用直流有刷电机,由mcu编程控制实现速度、方向可控。

46.进一步地,本发明中的蜗轮蜗杆同步力矩分解结构机架11的中部设置有使得蜗杆穿过的蜗杆舱112,蜗轮蜗杆同步力矩分解结构机架11上设置有三个之间周向间隔呈120

°

的蜗轮轴承座113,蜗轮通过蜗轮轴转动设置在蜗轮轴承座113内,蜗轮的外侧设置有蜗轮盖114。

47.力矩传动杆总成15包括力矩传动杆153、第一斜齿轮151、第二斜齿轮152、第三斜齿轮154以及第四斜齿轮155。其中,第一斜齿轮151设置在蜗轮轴上,蜗轮轴转动时能够带动第一斜齿轮151转动,第一斜齿轮为45

°

斜齿轮。力矩传动杆153倾斜设置,第二斜齿轮152设置在力矩传动杆153一端并与第一斜齿轮151相配装。第三斜齿轮154设置在力矩传动杆153另一端,第二斜齿轮152和第三斜齿轮154分别与力矩传动杆153同轴设置。第四斜齿轮155与履带移动机构13相连接并与第三斜齿轮154相配装。进而当蜗轮轴转动时会带动第一斜齿轮151、第二斜齿轮152、力矩传动杆153、第三斜齿轮154、第四斜齿轮155转动,进而带动履带移动机构13运动。

48.履带移动机构13包括履带总成131以及连接设置在履带总成131上的两个调整撑杆132,两个调整撑杆132分别通过滑动套筒轴133定位设置在滑动套筒134上,履带总成131、两个调整撑杆132、滑动套筒134之间形成平行四边形框架结构。

49.本发明中的自动爬行装置1有三个可变平行履带,以适应不同内径的管道。履带总成131包括履带侧板1311、履带驱动轮1312、履带轮1313、调整撑杆履带轮1314、履带。履带侧板1311设置有两个,履带驱动轮1312、履带轮1313、调整撑杆履带轮1314分别设置在两个履带侧板1311之间,履带套设在履带驱动轮1312、履带轮1313、调整撑杆履带轮1314上。其

中履带驱动轮1312与第四斜齿轮155相连接,调整撑杆履带轮1314与调整撑杆132转动连接。

50.滑动套筒134套设在蜗杆外围并通过调节组件14进行抵压,通过调节组件14的弹性压紧力使平行四边形框架结构保持向增大口径方向保持张力。

51.调节组件14包括调整螺母141和弹簧143。本发明中的蜗轮未连接行走电机的一端一体连接有螺杆,螺杆的外侧壁上开设有外螺纹,外螺纹上螺纹配装有调整螺母141。调整螺母141与滑动套筒之间设置有套设在螺杆外围的弹簧143,弹簧143压缩设置在调整螺母141与滑动套筒之间。当调节调整螺母141时,可调节弹簧143对滑动套筒的作用力。本发明针对管道口径适应调整采用螺杆+弹簧模式,由螺杆上的调整螺母粗调整,大致适应管道口径,利用弹簧弹力使主撑杆保持向增大口径方向保持张力,保证履带与管道内壁的压力,使之在爬行时有足够的摩擦力。

52.运行时,履带通过调整弹簧弹力,形成均匀张力紧贴管道内壁,行走电机经过蜗杆蜗轮组成三轴对称同步传动和斜齿轮变向等,将爬行动力平均同步传递到互成120

°

分布的、与管道轴平行的三条橡胶履带上,通过履带完成在管道中的前后爬行。三轴对称同步传动保证了爬行过程中,其所承载测量内窥装置的定心稳定。

53.本发明中自动爬行装置由一个行走电机带动蜗杆,蜗杆径向分布三个互成120

°

的三个蜗轮,将行走电机的动力矩一分为三。这三个力矩分别经过两组斜齿轮组,分别传给三条履带(像坦克履带),这三条履带运动方向与被测管道轴向平行,并互成120

°

均匀分布紧贴管道内壁。这样,行走电机转动可同步带动三条履带沿管道轴向前或后运动,实现在管道内的爬行。

54.本发明中蜗轮蜗杆三个互成120

°

力矩同步分解机构如图6所示。它通过一个蜗轮蜗杆同步力矩分解结构机架实现,保证一个蜗杆驱动三个齿数相同的蜗轮,三个蜗轮在蜗杆径向按120

°

空间分布。三个蜗轮轴一端各安装一个斜齿轮,通过力矩传动杆,及其另一端的斜齿轮组将力矩改变90

°

,分别传递给三个履带移动机构,实现在管道内壁上定心爬行。

55.并且本发明中力矩传动杆通过轴承座,固定在主撑杆156上,并且随主撑杆156运动,保证调节不同管道直径的同时不影响力矩的传递。主撑杆、调整撑杆、履带移动机构等组成三个互成120

°

的三个履带支撑臂。可以看到,每个履带支撑臂由滑动套筒、两条调整撑杆和履带总成组成平行四边形,该平行四边形是保证履带移动机构与管道轴向始终保持平行的关键。

56.二、测量窥测装置的设计

57.测量窥测装置2(测量内窥装置)包括测量窥测装置主体21、u型架22、俯仰机构24、摆动壳体29和旋转机构23。

58.本发明中的测量窥测装置主体21与自动爬行装置1中蜗杆的定心杆通过轴承转动连接,定心杆与蜗杆同心设置并与蜗杆相连接。本发明中的测量窥测装置主体21与定心杆、蜗杆保持了同心度。

59.u型架22与测量窥测装置主体21分体设置,u型架22的内部呈中空状。

60.摆动壳体29通过俯仰机构24设置在u型架22上,并能够进行俯仰摆动,俯仰机构24的受控端连接于测试主机系统3的输出端。

61.俯仰机构24包括俯仰轴、俯仰减速电机243和俯仰信息采集控制板。俯仰轴与摆动

壳体29相连接,用于驱动摆动壳体29摆动。俯仰减速电机243连接设置在俯仰轴一端,用于驱动俯仰轴及摆动壳体29摆动,俯仰减速电机243的受控端连接于俯仰信息采集控制板的输出端。u型架22的内部设置有俯仰电路板舱244,俯仰电路板舱244内设置有俯仰信息采集控制板,俯仰信息采集控制板与测试主机系统3进行信息交互。

62.旋转机构23设置在测量窥测装置主体21内部,用于驱动摆动壳体29旋转,旋转机构23的受控端连接于测试主机系统3的输出端。

63.旋转机构23包括连接设置在u型架22底端的方位轴231、与方位轴231相连接的方位轴从动齿轮234以及与方位轴从动齿轮234相配合的方位轴驱动齿轮233,方位轴驱动齿轮233通过方位轴电机237进行驱动,方位轴电机237的受控端连接于方位信息采集控制板的输出端。

64.测量窥测装置主体21的内部设置有方位电路板舱236,方位电路板舱236内设置有方位信息采集控制板,方位信息采集控制板与测试主机系统3进行信息交互。

65.摆动壳体29上设置有摄像头25,摄像头25的输出端连接于测试主机系统3的输入端。内窥摄像头采用铝合金整体铣削工艺实现,分为壳体后部和前部两部分。壳体后部设计有左右两个耳孔(以摄像头指向为前方),左边耳孔连接固定在u型架左侧的俯仰减速电机输出轴,右侧耳孔连接安装在u型架右侧的俯仰轴主齿轮轴上,该齿轮与u型架右侧通过轴承连接,齿轮轴为中心开有空心轴,空心轴用于穿过摄像头的电源、照明和信号线缆。

66.为了进一步便于摄像头25对被测直管道4内部进行有效地拍摄,摆动壳体29上还设置有若干照明led灯26,照明led灯26的受控端连接于测试主机系统3的输出端,若干照明led灯26位于摄像头25外围并周向间隔设置。

67.壳体前部用于固定摄像头和照明led灯。壳体与u型架之间设置机械限位装置。

68.图8是两轴平台3d透视图,整个平台高约100mm,直径70mm。本发明中的测量窥测装置是一个适应口径70mm~300mm管道的两轴平台,可安装摄像头,实现内窥图像采集,也可安装径向测距仪,实现测径功能,可考虑同时集成两种传感器,同时实现内窥图像采集和测径功能。两轴测试平台,是指拥有一个与被测管道轴向平行的轴,称为方位轴,该轴为360

°

任意旋转的轴,可以环视当前位置的整个360

°

管壁,另一个轴与管道轴垂直,称其为俯仰轴,可以在测量的前方0

°

~90

°

或-90

°

~90

°

转动,以适应不同内窥需要。

69.其中为了保证方位轴工作范围360

°

无限制,设计成空心轴,以便安装导电滑环,实现摄像头、俯仰轴电机等设备的电源和信号在旋转运动中的连接。进一步地,本发明两轴内径窥测平台方位轴从动齿轮的中心是空心的,用于安装芯导电滑环,芯导电滑环用于为u型架以上的测试设备供电和信号的连接。

70.俯仰轴工作范围0

°

~90

°

(或-90

°

~+90

°

),通过机械限位实现。

71.俯仰轴和方位轴231的内部分别设置有绝对式磁编码器,绝对式磁编码器的输出端连接于测试主机系统3的输入端,用于实时测量角度信息。

72.为了避免与轴中过线(方位轴导电滑环,俯仰轴中穿线)相干涉,设计了1:1的同步磁传感器齿轮也称测量齿轮,将磁传感器磁体安装在同步传感器齿轮轴端。这样设计既保证了两个轴的角度传感器的配置,同时也保证了平台布线的隐蔽。进而本发明在未设置俯仰减速电机的俯仰轴一端连接设置有俯仰轴主齿轮241,并设置有俯仰轴测量齿轮242,俯仰轴测量齿轮242与俯仰轴主齿轮241相啮合。并且本发明还设置有方位轴测量齿轮235,方

位轴测量齿轮235与方位轴从动齿轮234相啮合。

73.为了测量方位轴和俯仰轴的角度,在方位轴测量齿轮和俯仰轴测量齿轮的一端各设置一个磁体安装孔。用于安装径向磁化的磁体。当相应的方位轴电路板和俯仰轴电路板安装后,其电路板上的as5048a角度传感器芯片,距离该磁体距离为1mm左右,实现非接触角度测量。

74.方位轴的三个齿轮方位轴驱动齿轮、方位轴从动齿轮和方位轴测量齿轮均为40齿。俯仰轴主齿轮和俯仰轴测量齿轮均为20齿。即方位轴驱动齿轮与方位轴测量齿轮、俯仰轴主动齿轮和俯仰轴测量齿轮的传动比均为1:1,从而实现轴角度的同步等值测量。

75.为了测量爬行距离,实现管道轴向定位,确定测量窥测装置在管道内的轴向位置,测量窥测装置2后部安装有激光测距机,与轴向激光测距靶配合实现轴向测试定位。其具体的设置方式为:与摆动壳体29相对一端的测量窥测装置主体21上设置有激光测距机位置27,激光测距机位置27上设置有能够进行激光收发的激光测距机,被测直管道4的端部设置有能够接收激光测距机发出激光并能够将激光反射回激光测距机的轴向激光测距靶28。

76.如果要实现内窥和测径同时进行(一次管内爬行,完成内窥和测径两项任务),可以考虑在u型架的两个竖线侧的一侧安装测径头,例如,安装在有电路板舱的一侧,实现一次爬行操作,完成内窥和测径两项任务。其中要考虑的是结构尺寸限制和导电滑环引线数量限制问题。

77.三、硬件电路设计

78.本发明测量硬件主要包括测试主机系统、方位信息采集控制板、俯仰信息采集控制板、爬行电机控制板和摄像头等部分组成。其中测试主机系统,采用一台满足图像采集和处理能力要求的加固pc,实现测试过程控制、测试结果处理、显示和存储等功能;方位信息采集控制板、俯仰信息采集控制板和爬行电机控制板是三块含有mcu的电路板,它们与测试控制计算机主机实现串行通信,受控于主机,并向主机提供测试数据等信息,根据主机指令实现对相应电机的控制,实现爬行、方位轴、俯仰轴的相应动作。激光测距模块由位信息采集和控制板兼管,实现测距功能。图9是各部分通信联络的方框图。

79.方位和俯仰信息采集控制两块电路板的设计思路基本一致,只是电路板的功能规模和软件工作量有所区别。其相同点均采用gd32f103系列mcu芯片为核心,分别扩展一片a3988步进电机控制芯片、一片as5048a磁角度传感器芯片,通过串行通信实现与主控机的通信。

80.方位信息采集控制板直接通过rs485(或rs422)与测试控制计算机交互信息;俯仰信息采集控制板通过ttl串行通信直接与方位信息采集控制板通信,其与测试控制计算机的信息交换,通过方位信息采集控制板中转,即间接实现与测试控制计算机交互信息。

81.俯仰信息采集控制板同时负责摄像头照明led的控制和驱动功能。

82.图10是两块电路板与主机的联系方框图。

83.自动爬行装置电机驱动电路采用h桥驱动,驱动电路由gd32f103c8t6控制,该电路板扩展一个rs485与测控主机通信,并与方位信息采集控制板上的rs485组成以测控主机为主干的两个分支的树形结构。

84.四、软件设计

85.本发明只对测试主机与各个上述几个电路板通信的软件通信和控制时序进行简

介。通信由测试控制计算机发起一个帧,该帧包含各个电机控制信息、led亮度调整、测试指令等。自动爬行装置电机驱动电路根据指令控制爬行电机完成相应爬行动作;方位和高低信息采集控制板根据指令控制相应电机动作,并完成相应数据采集。方位信息采集控制板反馈的信息主要包括激光测距信息和两轴平台的方位角和俯仰角等信息。当连接测径装置时,还应包括测径结果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1