组合式管件及空调系统管路的制作方法

1.本发明涉及制冷配件,且特别涉及一种组合式管件及空调系统管路。

背景技术:

2.集液管或集气管为空调管路内的常用管件,其由主管和焊接连接在主管管壁上的多个分流支管组成。在现有的集液管或集气管中,多个分流支管采用铜材料制成,主管和多个分流支管采用炉中钎焊的方式进行一体式焊接后铜材质的晶粒度变大,从而严重影响管件在交变应力下的持久极限。

3.为使炉中钎焊后的铜制分流支管满足疲劳强度的要求,需要在空调厂家给定的产品型号上选择合适的管壁厚度和外径。但在现有的设计中,管壁厚度和外径的选择是模糊的,设计人员只能通过经验给出多种组合进行对比测试,不仅产品开发费用高且开发周期长、效率低,不利于实际选型使用。有人尝试采用古德曼曲线来对管壁厚度和外径调整后的管件进行疲劳寿命预测,但是该曲线应用对专业人员要求很高且古德曼曲线需预先测试大量数据后绘制而成,在国内该方法基本在工业化进程阶段并未有效大面积推开使用,尤其是本行业内。

技术实现要素:

4.本发明为了克服现有技术的至少一个不足,提供一种组合式管件及空调系统管路。

5.为了实现上述目的,本发明提供提供一种组合式管件,其包括第一管件、第二管件以及第三管件,第一管件和第二管件均为不锈钢管且第二管件的第一端连接于第一管件,第三管件为铜管且包括第一连接段、有效段以及第二连接段,第一连接段内套于第二管件的第二端,有效段的长度为l,l为第三管件上自第二管件的第二端端面所在处开始向远离第一管件的方向轴向延伸的距离,组合式管件的疲劳寿命n与呈反比例关系且1mm≤l≤35mm,第二连接段与外部管件相连接。

6.根据本发明的一实施例,长度l和组合式管件的疲劳寿命n满足以下公式:

[0007][0008]

其中,d为有效段长度l内的最大外径,d为有效段长度l内的相应d所对应的内径,t为有效段长度l内的最小壁厚,k为组合式管件的疲劳寿命系数且其随d呈幂函数关系单调递减。

[0009]

根据本发明的一实施例,组合式管件的疲劳寿命系数k与d之间存在以下幂函数拟合关系:

[0010]

k=9e+06d

α

;

[0011]

其中,α为负值且-2≤α≤-1。

[0012]

根据本发明的一实施例,当组合式管件内的压力发生波动时,波动的压差

△

p≤4mpa且波动频率0.2hz≤f≤0.3hz,组合式管件的疲劳寿命系数k与d之间满足以下幂函数拟合关系:

[0013]

k=9e+06d

α

;其中,α=-1.5

±

0.3。

[0014]

根据本发明的一实施例,在有效段为内径和外径均基本保持不变且中轴线大致为直线的直管段。

[0015]

根据本发明的一实施例,第三管件的第一连接段经缩口后内套于第二管件的第二端且第一连接段的壁厚大于或等于有效段的壁厚。

[0016]

根据本发明的一实施例,第三管件的第二连接段内套或外套于外部管件且套接长度h满足h=βd,0.5≤β≤1.5,d为有效段长度l内的最大外径,套接长度h指的是第二连接段与外部管件连接后的接口位置至第二连接段端面的距离。

[0017]

根据本发明的一实施例,第三管件的第二连接段经扩口后外套于外部管件且第二连接段的壁厚小于或等于有效段的壁厚。

[0018]

根据本发明的一实施例,有效段的最大外径4.2mm≤d≤35mm;有效段处的壁厚0.3mm≤t≤1.65mm。

[0019]

根据本发明的一实施例,第一管件、多个第二管件以及多个第三管件经炉中钎焊一体式焊接成型。

[0020]

根据本发明的一实施例,第二管件的第一端连接于第一管件的端部;或者,第一管件的侧壁上具有连接孔,第二管件的第一端连接于第一管件上的连接孔。

[0021]

根据本发明的一实施例,组合式管件包括多个第二管件和多个第三管件,第一管件的管壁上开设有多个连接孔,每一第二管件的第一端连接于相应的连接孔,其第二端连接于对应的第三管件。

[0022]

本发明另一方面还提供一种空调系统管路,其包括上述组合式管件和多个外部管件。多个外部管件分别对应连接于多个第三管件的第二连接段。

[0023]

综上所述,本实施例提供的组合式管件通过精确设计第三管件的有效段长度l以满足疲劳寿命n需求;在应用时,基于给定的有效段外径d、壁厚t确定合适的有效段长度l以明确未试验前产品的选型,从而极大地提升了开发速度、降低了市场风险。进一步的,还可基于拟合所建立的疲劳寿命模型可对组合式管件的疲劳寿命n进行预测,在保证疲劳寿命n满足要求的前提下选取经济性最优的第三管件外径以实现成本的精确控制。

[0024]

为让本发明的上述和其它目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合附图,作详细说明如下。

附图说明

[0025]

图1所示为本发明实施例一提供的组合式管件的示意图。

[0026]

图2、图3为本发明另一实施例提供的组合式管件的结构示意图。

[0027]

图4所示为图1中第二管件、第三管件以及外部管件的装配示意图。

[0028]

图5所示为本发明实施例二提供的组合式管件的结构示意图。

[0029]

图5a所示为图5的侧视图。

[0030]

图5b所示为与图5相近的另一种组合式管件的结构示意图。

[0031]

图6和图6a所示为本发明另一实施例提供的组合式管件的结构示意图。

[0032]

图7和图7a所示为本发明另一实施例提供的组合式管件的结构示意图。

[0033]

图8和图8a所示为本发明另一实施例提供的组合式管件的结构示意图。

具体实施方式

[0034]

为弥补铜制管件经炉中钎焊后晶粒度增大而导致疲劳寿命降低的问题,当前主要采用增加管件壁厚的方式来提升疲劳寿命。但在空调系统中,一般在进行管件参数调整时是不改变冷媒流通的截面积(即管件内径一般不作调整),故壁厚的增加将势必引起管件外径的增加。而管件外径的增加一方面会削弱壁厚增加对疲劳寿命的影响程度;另一方面,管件外径的增加亦会影响其与外部管路的连接,而通常外部管路是空调厂商所指定的;故壁厚和外径之间会相互制约。因此,设计人员很难在两者之间确定合适的壁厚参数来满足管件疲劳寿命的要求;此外,管件壁厚的增加还将带来成本的大幅度提升。

[0035]

有鉴于此,如图1所示,本实施例提供一种组合式管件,其包括第一管件1、第二管件2以及第三管件3,第一管件1和第二管件2均为不锈钢管且第二管件2的第一端21连接于第一管件1,第三管件3为铜管且包括第一连接段31、有效段32以及第二连接段33,第一连接段31内套于第二管件的第二端22。有效段32的长度为l,l为第三管件3上自第二管件的第二端22端面所在处开始向远离第一管件1的方向轴向延伸的距离。

[0036]

为解决铜管炉中钎焊后晶粒粗大而引起的管件疲劳寿命降低的问题,基于图1中本实施例所提供的组合式管件,发明人做了大量的疲劳强度试验。该疲劳强度试验的条件来源于标准gb 4706.32-2012/iec 60335-2-40:2005。疲劳寿命指的是:材料在疲劳破坏前所经历的应力循环周期数;标准gb 4706.32-2012/iec 60335-2-40:2005规定的周期数为2.5*105次。尽管在图1中第三管件3为内径和外径均基本保持不变且中轴线大致为直线的直管,并且第一连接段31内套于第二管件2的第二端22,第二连接段33内套于外部管件20。但由于第一连接段31和第二连接段33均为套接连接段,与第二管件2和外部管件20套接后均具有很高的强度。因此,第一连接段31和第二连接段33的结构(如扩口或缩口)及连接方式(如内套或外套)均不影响本实施例中的疲劳试验。

[0037]

具体的试验条件如下,泵管向试验品内充入液体并进行如下过程:施加不低于15次/min频率的液体,压力从低压p0=0.5

±

0.2mpa到高压p1=4.15mpa,重复升压或泄压,往复2.5*105次不泄露。试验结束后,保持6.35mpa水中1min,观察各部无泄露。

[0038]

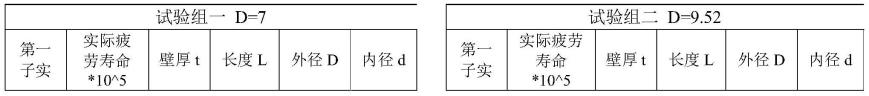

试验品选取:根据第三管件3的外径d选取五个试验组,每一试验组内又包含三组具有不同壁厚t的子试验组;而每一子试验组内根据第三管件3的有效段长度l又形成十个试验品。总共150个试验品,经上述疲劳试验后得到每个试验品的实际疲劳寿命,具体的试验数据如附表一所示。

[0039]

其中,第一试验组中外径d=7mm;其包含的子试验组中壁厚t=0.5mm,0.6mm,0.65mm;每一子试验组内第三管件3的有效段长度l=1mm,2mm,5mm,10mm,15mm,20mm,25mm,30mm,35mm,40mm。

[0040]

第二试验组中外径d=9.52mm;其包含的子试验组中壁厚t=0.5mm,0.6mm,0.7mm;每一子试验组内第三管件3的有效段长度l=1mm,2mm,5mm,10mm,15mm,20mm,25mm,30mm,35mm,40mm。

[0041]

第三试验组中外径d=12.7mm,其包含的子试验组中壁厚t=0.6mm,0.65mm,0.85mm;每一子试验组内第三管件3的有效段长度l=1mm,2mm,5mm,10mm,15mm,20mm,25mm,30mm,35mm,40mm。

[0042]

第四试验组中外径d=28.6mm;其包含的子试验组中壁厚t=1.1mm,1.15mm,1.2mm;每一子试验组内第三管件3的有效段长度l=1mm,2mm,5mm,10mm,15mm,20mm,25mm,30mm,35mm,40mm。

[0043]

第五试验组中外径d=35mm,其包含的子试验组中壁厚t=1.15mm,1.35mm,1.65mm;每一子试验组内第三管件3的有效段长度l=1mm,2mm,5mm,10mm,15mm,20mm,25mm,30mm,35mm,36mm。

[0044]

对上述五个试验组的数据进行分析后发现:试验品的疲劳寿命n除了与第三管件3的壁厚t和外径d有关外,还与其焊接后的有效段长度l有关。

[0045]

为了寻找有效段长度l对试验品疲劳寿命的具体影响,对附表一中的数据进行分析。

[0046]

首先,固定第三管件3的壁厚t和外径d研究有效段长度l对疲劳寿命n的影响。通过模拟分析后得到:在1mm≤l≤35mm在这个范围内,试验品的疲劳寿命n与呈反比例关系。根据这一反比例关系,当第三管件3的壁厚t和外径d确定时,缩短有效段长度l可提升管件的疲劳寿命n。相比现有基于壁厚t和外径d这一对相互制约因素的调整,本实施例提供一种可通过调整第三管件3的有效段长度l来满足疲劳寿命的要求的组合式管件。具体而言,在实际应用时,设计人员可初步选取大致满足要求的管件壁厚t和外径d,之后再通过调整有效段长度l即可精确满足疲劳寿命的要求,从而大大降低产品选型的难度、大幅缩短了产品的研发周期。

[0047]

然而,随着近年来铜材料价格的逐渐上涨,管件壁厚t对成本的影响显得尤为重要。故在管件选型设计时,希望在保证试验品疲劳寿命n满足标准要求的前提下,尽可能地降低管件壁厚t以控制成本。而本实施例中,试验品的疲劳寿命n与之间反比例关系只是表征了在1mm≤l≤35mm这个范围疲劳寿命n随有效段长度l的变化规律,其并不能为管件壁厚t的选取提供精确指导。因此,亟需确定有效段长度l、壁厚t以及外径d对疲劳寿命n的共同影响以兼容疲劳寿命和成本控制。

[0048]

基于这一需求,继续对附表一内的数据进行分析,发现外径d不仅影响疲劳寿命n且还影响疲劳寿命n的变化率;具体而言,疲劳寿命n的变化率与外径d呈幂函数关系单调递减。根据这一分析结果并结合有效段长度l、壁厚t以及外径d对疲劳寿命n的影响关系,通过模拟运算后构建出试验品的如下疲劳寿命模型:

[0049][0050]

k=a*106*d

α

;

[0051]

其中,k为组合式管件的疲劳寿命系数,其表征疲劳寿命n的变化率;d为第三管件的外径,d为第三管件的内径,t为第三管件的壁厚且t=(d-d)/2,l为第三管件的有效段长度;7≤a≤10;α为负值且-2≤α≤-1。

[0052]

于本实施例中,试验品内的波动的压差

△

p≤4mpa、波动频率0.2hz≤f≤0.3hz,组

合式管件的疲劳寿命系数k与d之间的幂函数拟合关系如下所示:

[0053]

k=9e+06d

α

;其中,α=-1.5

±

0.3;

[0054]

优选的,k=9e+06d-1.643

。然而,本发明对幂函数内的系数a和α不作具体限定。于其它实施例中,对于不同的疲劳寿命要求标准和试验条件,系数a和α的取值也可为7≤a≤10,-2≤α≤-1范围内的其它值。

[0055]

在获得上述疲劳寿命模型后,为确定疲劳寿命模型的可信度需要对疲劳寿命模型进行验证。分别将附表一中150件试验品的外径d、壁厚t以及效段长度l代入上述疲劳寿命模型内,获得每个试验品的计算疲劳寿命n’并计算实际疲劳寿命n(附表一中的疲劳寿命)和计算疲劳寿命n’之间的误差,所述误差=(n-n’)/n。对模拟数据进行汇总后如附表二所示,所有试验品的实际疲劳寿命n和计算疲劳寿命n’之间的误差均在5%内。该误差结果证明上述疲劳寿命模型具有足够的可信度,在产品开发时可为管件选型提供准确地指导,从而极大地缩短产品的开发周期,提升开发效率、降低开发费用。

[0056]

本实施例以标准gb 4706.32-2012/iec 60335-2-40:2005中ee.5中疲劳试验对疲劳寿命n的要求(疲劳寿命n需达到2.5*105次)为例,对采用上述疲劳寿命模型在1mm≤l≤35mm的范围内调整有效段长度l来选取更小外径d作详细说明。然而,本发明对此不作任何限定。于其它实施例中,组合式管件的疲劳寿命亦可根据不同空调厂商的需求进行确定。

[0057]

具体而言,如附表三所示:

[0058]

①

对于内径d=6mm的两个对照组,要求实际疲劳寿命n达到2.5*105次,通过上述疲劳寿命模型计算后可得到:

[0059]

对照组一:d=7mm且l≤35mm时计算疲劳寿命n’满足要求;

[0060]

对照组二:d=6.8mm且l≤15mm时计算疲劳寿命n’满足要求;

[0061]

基于对照组二所对应的试验品其外径d更小(即壁厚t更薄);相应的,其成本会更低。故选取照组二所对应的试验品作为最优的选型产品且控制其有效段长度l在1mm~15mm内,在满足标准所需要求疲劳寿命的情况下尽可能地降低组合式管件的成本。

[0062]

②

对于内径d=8.52mm的两个对照组,要求实际疲劳寿命n达到2.5*105次,通过上述疲劳寿命模型计算后可得到:

[0063]

对照组一:d=9.52mm且l≤20mm时计算疲劳寿命n’满足要求;

[0064]

对照组一:d=9.32mm且l≤10mm时计算疲劳寿命n’满足要求;

[0065]

同样的,选取对照组二所对应的试验品作为最优的选型产品且控制其有效段长度l在1mm~10mm内。

[0066]

③

对于内径d=11.5mm的两个对照组,要求实际疲劳寿命n达到2.5*105次,通过上述疲劳寿命模型计算后可得到:

[0067]

对照组一:d=12.7mm且l≤20mm时计算疲劳寿命n’满足要求;

[0068]

对照组一:d=12.5mm且l≤10mm时计算疲劳寿命n’满足要求;

[0069]

同样的,选取对照组二所对应的试验品作为最优的选型产品且控制其有效段长度l在1mm~10mm内。

[0070]

④

对于内径d=26.4mm的两个对照组,要求实际疲劳寿命n达到2.5*105次,通过上述疲劳寿命模型计算后可得到:

[0071]

对照组一:d=28.6mm且l≤35mm时计算疲劳寿命n’满足要求;

[0072]

对照组一:d=28.2mm且l≤20mm时计算疲劳寿命n’满足要求;

[0073]

同样的,选取对照组二所对应的试验品作为最优的选型产品且控制其有效段长度在1mm~20mm内。

[0074]

⑤

对于内径d=32.7mm的两个对照组,要求实际疲劳寿命n达到2.5*105次,通过上述疲劳寿命模型计算后可得到:

[0075]

对照组一:d=35mm且l≤35mm时计算疲劳寿命n’满足要求;

[0076]

对照组一:d=34.5mm且l≤10mm时计算疲劳寿命n’满足要求;

[0077]

同样的,选取对照组二所对应的试验品作为最优的选型产品且控制其有效段长度l在1mm~10mm内。

[0078]

如前文所述,当前基于疲劳寿命要求的产品选型,一种方式是设计人员根据经验给出多种组合并进行对比测试来确定相对较优产品型号;这种选型方式不仅极度依赖设计人员的经验且还存在选型周期长、选型无法兼容成本控制等问题。而另一种基于古德曼曲线的选型由于其对设计人员的能力要求很高,故亦很难在本行业推广使用。而对于本实施例提供组合式管件中,由于第三管件的有效段长度l、壁厚t以及外径d在1mm≤l≤35mm的范围内与疲劳寿命n满足上述疲劳寿命模型。因此,在应用时设计人员只需代入第三管件3的有效段长度l、壁厚t以及外径d即可计算该参数组合下的组合式管件的疲劳寿命是否满足标准要求。对于满足疲劳寿命要求的合格选型产品,选取最小的外径d即可作为最优选型产品,选型容易、快速且准确,设计人员使用非常方便。

[0079]

基于上述分析可得出,缩短有效段长度l后可提升组合式管件10的疲劳寿命。但在空调管路中,由于各管件的分布位置已基本确定,为使两个管件能相互连通,中间的连接管需要具有足够的长度。譬如,对于集气管而言,其分流支管的长度需要满足管件之间的连通间距。故为弥补第三管件3上有效段长度l调整所带来的距离差,本实施例提供的组合式管件在第一管件1和第三管件3之间增设第二管件2,可通过调整第二管件2的长度来弥补有效段长度l的调整距离,从而保证第二管件2和第三管件3焊接后的整体长度满足连通间距的要求。进一步的,于本实施例中,第二管件2为不锈钢管。相比铜管,不锈钢管不仅成本更低且炉中钎焊后其晶粒度可基本保持不变。因此,组合式管件的设计只需关注第三管件3对疲劳寿命n的影响即可,进一步简化管件的选型设计难度。

[0080]

于本实施例中,第三管件3的有效段32为内径和外径均基本保持不变且中轴线大致为直线的直管段。故在上述疲劳寿命模型中,d为有效段长度l的外径,d为有效段长度l的内径,t为有效段长度l的壁厚,k为组合式管件的疲劳寿命系数且其随d呈幂函数关系单调递减。然而,本发明对第三管件的有效段结构不作任何限定。于其它实施例中,第三管件的有效段亦可为内径和/或外径变化的变径管件。此时,上述疲劳寿命公式内d为有效段长度l内的最大外径,d为有效段长度l内的相应d所对应的内径,t为有效段长度l内的最小壁厚。

[0081]

优选的,设置有效段32的最大外径4.2mm≤d≤35mm;有效段32的壁厚0.3mm≤t≤1.65mm。然而,本发明对此不作任何限定。

[0082]

于本实施例中,第三管件3为直管,第一连接段31、有效段32以及第二连接段33三者的内径、外径以及壁厚均基本相同。第三管件3的第二连接段33内套于外部管件20且套接长度h满足:h=βd,0.5≤β≤1.5,d为有效段长度l的外径。套接长度h指的是第二连接段33与外部管件20连接后的接口位置至第二连接段33端面的距离,接口位置指的是外部管件20

的连接端的端面所在处的位置。然而,本发明对第二连接段的连接方式不作任何限定。

[0083]

于其它实施例中,如图2所示,第二连接段33亦可经扩口后外套于外部管件20,此时组合式管件在第二连接段33处的强度将由第二连接段33本身和与其重叠的外部管件20共同确定,具有很高的强度;第二连接段33的壁厚小于或等于有效段32的壁厚以进一步降低成本。亦或者,如图3所示,第二连接段33亦可经缩口后内套于外部管件20且第二连接段33的壁厚大于或等于有效段32的壁厚。再或者,于其它实施例中,第三管件3的第一连接段31也可经缩口后内套于第二管件2的第二端22且第一连接段31的壁厚小于或等于有效段32的壁厚。

[0084]

尽管本实施例以第一管件1、第二管件2以及第三管件3经炉中钎焊一体式焊接成型为例进行说明。然而,本发明对此不作任何限定。于其它实施例,三者之间也可采用其它焊接方式进行焊接。

[0085]

实施例二

[0086]

本实施例与实施例一及其变化基本相同,区别在于:如图5和5a所示,本实施例提供的组合式管件包括第一管件1、多个第二管件2、多个第三管件3以及汇集管102。其中,第一管件1为主管,第二管件2和对应的第三管件3组合焊接后形成分流管101。第一管件1的两端封闭,其管壁上开设有多个连接孔11和一汇集管孔。多个第二管件2的第一端分别内套连接于连接孔11,汇集管4内套连接于汇集管孔。该组合式管件可实现气体或液体的汇集分配,可作为集气管或集液管应用。然而,本发明对第一管件和第二管件的连接方式不作任何限定。于其它实施例中,第二管件2的第一端21也可套接于第一管件1的端部。图5b为本发明其它实施例提供的结构与图5相近的组合式管件的结构示意图,区别在于,图5b中第一管件1管壁上的汇集管孔为翻边孔,汇集管102内套于翻边的汇集管孔内。

[0087]

于本实施例中,第三管件3为直管且第三管件3的第一连接段31内套于第二管件的第二端22,第三管件3的第二连接段33内套于外部管件。第一管件1、第二管件2以及第三管件3焊接后第三管件3上的有效段长度l、壁厚t以及外径d与疲劳寿命n的关系同实施例一,在此不做赘述。

[0088]

于本实施例中,汇集管102为一整体管件。然而,本发明对此不作任何限定。于其它实施例中,汇集管也可由第二管件和第三管件焊接组合而成;同样的,此时第三管件上的有效段长度l、壁厚t以及外径d与疲劳寿命n的关系同实施例一。

[0089]

本实施例以图5和图5a所示的集气管或集液管结构为例进行说明。然而,本发明对此不作任何限定。于其它实施例中,如图6和图6a所示,集气管或集液管上无汇集管。第一管件1的一端封闭,其另一端作为汇集管。在该结构中,第二管件2和对应的第三管件3组合焊接后形成分流管101。其中,第二管件2的第一端21内套于第一管件1管壁上的连接孔11;第三管件3的第二连接段33经缩口后插入外部管件。同样的,在该组合式结构中,第一管件1、第二管件2以及第三管件3焊接后第三管件3上的有效段长度l、壁厚t以及外径d与疲劳寿命n的关系同实施例一,在此不做赘述。

[0090]

图7和图7a所示为本发明另一实施例提供的可作为集气管或集液管使用的组合式管件结构。该组合式管件结构亦包括第一管件1、多个第二管件2以及多个第三管件3。其中第一管件1作为主管,每一分流管101和汇集管102均由第二管件2和第三管件3焊接后组合而成;且第二管件2和第三管件3焊接后形成的分流管101呈弯管。然而,本发明对此不作任

何限定。在该结构中,第三管件3的第二连接段33经扩口后外套于外部管件。同样的,在该组合式结构中,第一管件1、第二管件2以及第三管件3焊接后第三管件3上的有效段长度l、壁厚t以及外径d与疲劳寿命n的关系同实施例一,在此不做赘述。

[0091]

图8和图8a为本发明另一实施例提供的可作为集气管或集液管使用的组合式管件结构。在该结构中,汇集管102为一整体式弯管,每一分流管101均包括第二管件2和第三管件3且第三管件3的第二连接段33经缩口后插入外部管件。同样的,在该组合式结构中,第一管件1、第二管件2以及第三管件3焊接后第三管件3上的有效段长度l、壁厚t以及外径d与疲劳寿命n的关系同实施例一,在此不做赘述。

[0092]

相对应的,本实施例还提供一种空调管路系统,其包括本实施例提供的组合式管件10和多个外部管件20。多个外部管件20分别焊接于每一分流管101上的第三管件3的第二连接段33上。

[0093]

综上所述,本实施例提供的组合式管件通过精确设计第三管件的有效段长度l以满足疲劳寿命n需求;在应用时,基于给定的有效段外径d、壁厚t确定合适的有效段长度l以明确未试验前产品的选型,从而极大地提升了开发速度、降低了市场风险。进一步的,还可基于拟合所建立的疲劳寿命模型可对组合式管件的疲劳寿命n进行预测,在保证疲劳寿命n满足要求的前提下选取经济性最优的第三管件外径以实现成本的精确控制。

[0094]

虽然本发明已由较佳实施例揭露如上,然而并非用以限定本发明,任何熟知此技艺者,在不脱离本发明的精神和范围内,可作些许的更动与润饰,因此本发明的保护范围当视权利要求书所要求保护的范围为准。

[0095]

在以下附表中:疲劳寿命的单位为次;壁厚t、长度l、外径d以及内径d的单位均为mm;附表二中的误差指的是附表一和附表二中对应实验组和模拟组中相应试验品的实际疲劳寿命n和模拟疲劳寿命n’之间的误差。

[0096]

附表一

[0097]

[0098]

[0099][0100]

附表二

[0101]

[0102]

[0103][0104]

附表三

[0105]

[0106]

[0107]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1