一种双层金属机械复合连续油管及其制造方法与流程

本发明属于石油天然气管材,特别涉及一种双层金属机械复合连续油管及其制造方法。

背景技术:

1、连续油管(coiled tubing)有很好的绕性,又称绕性油管,不同于常规螺纹连接的油管,是一种单根长度可达数千米、无螺纹连接的新型石油管材。由于连续油管技术具有效率高、成本低、作业范围广、占地面积小等一系列技术优点和作业优势,与连续油管作业机配合,可进行油气田修井、测井、钻井、完井、油气输送等领域数十种作业,在油气田勘探、开发、作业、增产中发挥着重要的作用。

2、随着油气勘探开发难度加大和非常规油气资源开发的数量增多,许多复杂油气井工程难题将显现出来。在含腐蚀介质的深井、超深井开发过程中,普通低碳微合金碳钢(ct70,ct80等)制造的高强度连续油管,虽然强度高、抗外压性能好,但管材耐蚀性差,在油气井作业过程中易发生h2s、co2引起的均匀腐蚀,应力腐蚀等现象,使管壁减薄,在受力远低于其本身屈服强度时突然发生断裂。2205双相不锈钢、奥氏体不锈钢、镍基合金等制造的耐蚀合金连续油管虽然具有较好的耐蚀性,但由于材质强度低,制造出的连续油管屈服强度一般仅有500mpa左右,仅仅只能满足80ksi钢级连续油管力学性能要求,最大下井深度不到6000m,无法满足深井、超深井下井深度要求。钛合金制造的连续油管可满足下井深度且具有良好耐蚀性,但其材质价格昂贵,较高制造成本和油气开采成本,无法在油气田开采中大规模推广应用。对腐蚀工况严重的油田和超深井油田,目前只能使用耐蚀合金(钛合金)连续油管采油作业,但面临成本居高不下的致命缺点,严重制约含h2s、co2、cl-等腐蚀介质的深井,超深井的开发,油田用户对具有耐蚀性能、较好强度的综合性能好的经济型连续油管需求迫切。

技术实现思路

1、针对上述问题,本发明的目的是提供一种双层金属机械复合连续油管及其制造方法,该双层金属机械复合连续油管是将微合金碳钢连续油管和耐蚀合金连续油管强力嵌合在一起的金属复合连续油管,它保留了两种不同材料内在的优点,外基管负责承外压和轴向强度的作用,内衬管承担耐腐蚀作用,具有高强度、高抗压、良好耐蚀等性能,解决现有微合金碳钢连续管耐蚀性差,耐蚀合金连续管强度低、价格昂贵不利于含h2s、co2、cl-等腐蚀介质的深井,超深井的开发问题。

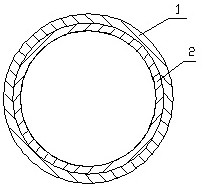

2、本发明的技术方案在于:一种双层金属机械复合连续油管,包括外基管、内衬管,所述外基管、内衬管同轴,所述外基管与所述内衬管之间紧密贴合。

3、所述外基管材质为低碳微合金碳钢,外径范围为φ31.8~φ88.9mm、壁厚范围为2.5~6.4mm、制管长度范围为1000~10000m,所述外基管屈服强度范围为758~1070 mpa、抗拉强度范围为793~1107mpa、延伸率≥18%、硬度≤32hrc。

4、所述外基管按照质量百分数,其化学成分组成如下:c≤0.16%、si≤0.50%、mn 0.5~1.65%、p≤0.025%、s≤0.005%、其余为fe。

5、所述内衬管材质为耐蚀合金,具体为奥氏体不锈钢304、304l、316、316l、铜基合金、镍基合金、哈氏合金、钛、钛合金、双相不锈钢中的一种,外径范围为φ25.4~φ82.0mm、壁厚范围为3.7~6.4mm、制管长度范围1000~10000m,所述内衬管屈服强度≤552mpa、抗拉强度≤798mpa、延伸率≥35%、硬度≤32hrc。

6、所述内衬管按照质量百分数,其化学成分组成如下:c≤0.03%、si≤1.00%、mn 0.5~1.0%、p≤0.03%、s≤0.03%、ni 3.50~5.50%、cr 12.00~30.50%、mo 0.50~1.00%、cu≤0.5%、其余为fe。

7、一种双层金属机械复合连续油管的制造方法,制造如上所述的双层金属机械复合连续油管,包括以下步骤:

8、s1:制备内衬管,具体包括:内衬管钢卷制备,内衬管钢卷纵剪、对焊接长,制备直缝内衬管,纵向焊缝焊接及内衬管全管体进行热处理,内衬管卷曲成盘管;

9、s2:制备外基管,具体包括:外基管钢卷制备,外基管钢卷纵剪、对焊接长,所述s1中制备的内衬管紧贴对焊接长的外基管的钢带上表面,同步进入成型段制备直缝外基管,纵向焊缝焊接及外基管全管体进行热处理,外基管定径处理管径减小5%,外基管卷曲成盘管,内衬管位于外基管内部;

10、s3:采用水压复合法,通过内衬管内施加水压方式,使得内衬管达到塑性变形,外基管仍处于弹性变形范围内,释放水压压力,外基管和内衬管紧密贴合。

11、所述s2中制备直缝外基管过程中,内衬管采用“开卷机动力开卷+成型动力平辊递送+外基管钢带带动”的方式与外基管的钢带同步进入成型段,内衬管制备完成后直接置入外基管内。

12、所述s1中制备直缝内衬管的具体步骤为:

13、s11:以铁水作为主原料,按照所述内衬管设计化学成分增加合金元素,终轧成2.4~6.35mm厚度的热轧板,控冷、回火、酸洗后卷曲,然后制成长度超过400米,宽度为1.2~1.5米的卷板;

14、s12:将制备好的内衬管钢卷按照内衬管的规格要求,纵剪成宽度为120~400mm的多条钢带;再按照内衬管规定长度要求,将多条钢带依次对焊接长,钢带对焊接长时,先将钢带端部加工成45°斜边,在斜边上开i型或v型坡口,采用非熔化极气体保护焊tig焊接,焊前在氩气气氛保护下对坡口预热,预热温度150~300℃,焊接时,保护气体为ar,体积分数为99.99%,焊接电流220~240a,焊接电压28~32v,焊接速度200~350mm/min,气体流量18~25l/min;对接焊完成后,如是2205双相不锈钢钢带,需要将焊缝进行固溶处理,采用中频将斜焊缝加热至1050℃~1100℃,保温3~5min,采用氩气对吹的冷却方式快速冷却焊缝,冷却速度≥15℃/s,如是其它耐蚀合金,采取焊缝热处理工艺;

15、s13:依据内衬管的壁厚要求,将接长后的钢带两侧铣边,开“i型、v型或x型”坡口;钢带采用“w”成型方法,利用“激光-tig”复合焊接技术,对成型的钢带进行纵向直缝焊接;钢带成型后,坡口间隙≤0.1mm、错边量≤0.3mm、焊缝中心偏移量±0.5mm, “激光-tig”复合焊接技术是通过将激光束和非熔化极钨极氩弧焊电弧组合后,作为复合热源进行焊接的工艺过程,内衬管成型纵向焊接时,焊前坡口预热≤150℃,保护气体为ar体积分数为95%+n2体积分数为5%,tig焊接电流150~240a,tig焊接电压22~32v,激光离焦量-5~+5mm,激光功率1kw~5kw,焊接速度为1.5~5m/min,气体流量18~25l/min;

16、s14:管材纵向直缝焊接过程中,采用焊接挤压辊对焊接处焊缝施加一定的形变量,随后空冷,空冷完后,采用“预热+加热+保温”三段中频感应加热方式,将全管体加热到900~1100℃之间,保温1~3min,石墨水冷套冷却至150℃以下,水冷,清洗;

17、s15:内衬管依次通过粗定径、精定径,卷曲成盘管。

18、所述s2:制备外基管的具体步骤为:

19、s21:以铁水作为主原料,按照所述外基管设计化学成分增加合金元素,终轧成2.4~6.35mm厚度的热轧板,控冷、回火、酸洗后卷曲,然后再最后制成长度超过400米,宽度为1.2~1.5米的卷板;

20、s22:将制备好的外基管钢卷按照外基管规格要求,纵剪成150~400mm的多条钢带;再按照外基管规定长度要求,将多条钢带依次对焊接长;焊接后的焊缝进行形变热处理;钢带对焊接长时,先将钢带端部加工成45°斜边,在斜边上开i型或v型坡口,采用非熔化极气体保护焊tig焊接,焊前在氩气气氛保护下对坡口预热,预热温度150~300℃,焊接时,保护气体为ar,体积分数99.99%,焊接电流220~240a,焊接电压28~32v,焊接速度200~350mm/min,气体流量18~25l/min,对接焊完成后,采用形变热处理工艺,将焊缝采用中频加热至900℃~1000℃,保温3~5min,3~5吨碾压力碾压,空冷方式冷却,依据外基管的壁厚要求,将接长后的钢带两侧铣边,开i型或v型坡口;钢带成型时,坡口间隙≤0.1mm、错边量≤0.3mm、焊缝中心偏移量±0.5mm;

21、s23:内衬管紧贴外基管钢带上表面,两者前端焊接固定,内衬管依靠“开卷机自动动力开卷+成型动力平辊递送+外基管钢带带动”动力与外基管钢带同步前进进入成型段,钢带采用“w”成型方法钢带稳定成型;

22、s24:纵向焊缝焊接及全管体进行热处理,利用“激光-tig”复合焊接技术,对成型的钢带进行纵向直缝焊接,并采用焊接挤压辊对管材焊接处焊缝施加一定的形变量,随后空冷,空冷后,采用“预热+加热+保温”三段中频感应加热方式,将全管体加热到590~750℃之间,保温1~3min,空冷至150℃以下后,水冷,清洗,卷曲;

23、s25:外基管依次通过粗定径、精定径后,外基管管径减小3mm,卷曲成盘管。

24、所述s3:采用水压复合法, 内衬管2和外基管1等轴装配的装配环空间隙为4~8mm,内衬管2塑性变范围为内衬管2管径的10%~20%,外基管1弹性形变减径量为外基管1管径的5~8%,内衬管2屈服水压依据下列公式计算:

25、p =2(rt0.5或rp0.2)tmin /d

26、式中:p-开始屈服压力,mpa;rt0.5或 rp0.2-规定最小屈服强度,mpa;tmin-规定最小壁厚,mm;d-规定外径,mm。

27、本发明的技术效果在于:1.本发明通过利用两种不同连续管材质的机械性能,即利用外基管弹性变形范围大、内衬管屈服强度低的特性,内衬管在内水压的作用下,连续塑性变形,外基管始终保持在弹性变形,当内水压去除后,外基管弹性收缩,内衬管由于已呈塑性变形无法收缩,达到内衬管外表面强力的嵌合在外基管的内表面中,复合成型;2.本发明过外基管与内衬管连续油管材质的机械与耐蚀性能合理匹配,既提高了管材整体强度,又提升管材抗腐蚀性能,增加管材下井深度和耐蚀性;3.本发明相比耐蚀合金连续管,降低成本30%以上;4.本发明屈服强度不低于758mpa、抗拉强度不低于793mpa、延伸率≥17%。具有优良的耐腐蚀性能,适合在h2s、co2、cl-的深井、超深井中应用,能有效提高油气井的产量。

28、以下将结合附图进行进一步的说明。

- 还没有人留言评论。精彩留言会获得点赞!