绝热蒸汽保温管的内管保温防腐结构以及工艺系统的制作方法

1.本发明属于保温管防腐技术领域。

背景技术:

2.大型蒸汽热力输送保温管的内管的内壁一般为金属内壁,高温蒸汽流过蒸汽热力输送保温管的内管的过程中容易因内外温度差而发生冷凝水的现象,冷凝水对金属内壁会产生长期的腐蚀影响;

3.为了减少冷凝水对金属内壁的侵蚀,可以通过对蒸汽热力输送保温管的内管的内壁涂刷一层防腐漆,由于蒸汽热力输送保温管的内管的闲置状态和工作状态的温差很大,而且管内的蒸汽流量和温度都很大,久而久之蒸汽热力输送保温管的内管的内壁涂刷的一层防腐漆会因热胀冷缩而逐渐风化而发生油漆层的表面裂纹,进而时冷凝水重新侵袭金属内壁;

4.因此申请人提出了采用沿轴线方向视角为完整闭环的闭环状冷凝水隔离膜来完整贴附蒸汽热力输送保温管的内管内壁的想法,使蒸汽热力输送保温管的内管的内壁与冷凝水无死角的隔离,并且消除了防腐漆容易逐渐风化而产生表面油漆层的裂纹问题;

5.由于这种闭环状冷凝水隔离膜的外径与蒸汽热力输送保温管的内管的内径一致,其完整的内壁贴附工艺通过人工很难完成,因此有必要设计一种能实现这种闭环状冷凝水隔离膜完整贴附的贴附工艺系统。

技术实现要素:

6.发明目的:为了克服现有技术中存在的不足,本发明提供一种绝热蒸汽保温管的内管保温防腐结构以及工艺系统使蒸汽热力输送保温管的内管的内壁与冷凝水无死角的隔离,并且消除了防腐漆容易逐渐风化的问题,并针对这种特殊的防腐结构的核心贴附过程提供了完整的工艺解决方案。

7.技术方案:为实现上述目的,本发明的绝热蒸汽保温管的内管保温防腐结构,包括蒸汽热力输送保温管的蒸汽输送内管,在蒸汽输送内管的内壁通过粘接剂均匀粘接附着一层圆筒状,且沿轴线方向视角为完整闭环的闭环状冷凝水隔离膜。

8.进一步的,闭环状冷凝水隔离膜的材质是柔性的乙烯-四氟乙烯共聚物;粘接剂为耐温环氧胶。

9.进一步的,包括冷凝水隔离膜张紧单元,闭环状冷凝水隔离膜套在冷凝水隔离膜张紧单元外,且冷凝水隔离膜张紧单元将套在外侧的闭环状冷凝水隔离膜张紧,且张紧后的闭环状冷凝水隔离膜沿轴线视角下的轮廓在蒸汽输送内管的内轮廓的围合范围内,使张紧后的闭环状冷凝水隔离膜能沿轴线方向伸入蒸汽通道中;套在冷凝水隔离膜张紧单元外且被张紧的闭环状冷凝水隔离膜的轴向轮廓形状随冷凝水隔离膜张紧单元的变化而变化。

10.进一步的,还包括能带动蒸汽输送内管沿轴线方向位移的位移机构;还包括与蒸汽输送内管同轴心的转轴,冷凝水隔离膜张紧单元的一端连接在转轴上。

11.进一步的,冷凝水隔离膜张紧单元包括上下对称的上圆弧片和下圆弧片,上圆弧片和下圆弧片做相互靠近或相互远离的运动,且上圆弧片和下圆弧片能相互远离至同轴心,且上圆弧片和下圆弧片均随转轴同步转动;转轴的两侧左右对称有左松紧变换杆和右松紧变换杆;左松紧变换杆和右松紧变换杆均与转轴平行;左松紧变换杆和右松紧变换杆能做相互远离或相互靠近的运动,且不跟随转轴转动;

12.套在上圆弧片和下圆弧片外的闭环状冷凝水隔离膜的上下部分的内壁分别贴合在上圆弧片和下圆弧片的外弧面上,左松紧变换杆和右松紧变换杆分别朝内顶压闭环状冷凝水隔离膜的腰部左右外侧,使闭环状冷凝水隔离膜的轴向轮廓的腰部左右端均呈尖端朝内的v形内凹状,从而使闭环状冷凝水隔离膜整体处于张紧状态;左松紧变换杆和右松紧变换杆的相互远离能使闭环状冷凝水隔离膜由张紧状态变为松弛状态。

13.进一步的,将闭环状冷凝水隔离膜贴合在上圆弧片和下圆弧片的外弧面的部分记为贴合部,将闭环状冷凝水隔离膜腰部左右两侧朝内呈v形内凹的部分记为v形内凹部。

14.进一步的,还包括左右对称的左伸缩器和右伸缩器;左伸缩器和右伸缩器分别控制左松紧变换杆和右松紧变换杆相互远离或相互靠近。

15.进一步的,绝热蒸汽保温管的内管保温防腐结构的闭环状冷凝水隔离膜的贴合工艺,其特征在于:包括如下步骤:

16.步骤一,左松紧变换杆和右松紧变换杆做相互靠近的运动的过程中左松紧变换杆和右松紧变换杆分别朝内顶压闭环状冷凝水隔离膜的腰部左右外侧,使闭环状冷凝水隔离膜的腰部左右端均呈v形内凹,从而使闭环状冷凝水隔离膜整体处于张紧状态;

17.步骤二,使内壁涂有粘接剂的蒸汽输送内管与转轴同轴心,且张紧后的闭环状冷凝水隔离膜沿轴线视角下的轮廓在蒸汽输送内管的内轮廓的围合范围内;

18.步骤三,使冷凝水隔离膜张紧单元以及被张紧的闭环状冷凝水隔离膜进入蒸汽输送内管中的蒸汽通道中。

19.步骤四,使上圆弧片和下圆弧片缓慢相互远离,左松紧变换杆和右松紧变换杆做缓慢的相互远离,使闭环状冷凝水隔离膜在保持绷紧的基础上,闭环状冷凝水隔离膜在轴线视角下的轮廓跟着适应性的发生变化;直至上圆弧片和下圆弧片的外弧面上所贴合的贴合部的外弧面贴合并粘接在蒸汽输送内管的管内壁,将闭环状冷凝水隔离膜上下部分已经贴合并粘接在蒸汽输送内管的管内壁的部分记为已粘接部,将闭环状冷凝水隔离膜左右部分还没粘接在蒸汽输送内管的管内壁的部分记为未粘接部;将已粘接部和未粘接部的连接处记为过渡部;

20.步骤五,左松紧变换杆和右松紧变换杆缓慢相互远离,直至左松紧变换杆和右松紧变换杆相互远离至均接触或即将接触到蒸汽输送内管的管内壁,与此同时控制上圆弧片和下圆弧片的外弧面与已粘接部的内弧面之间发生顺时针和逆时针的滑动,当上圆弧片和下圆弧片的外弧面滑动到已粘接部和未粘接部的连接处的过渡部时,过渡部处的未粘接部在上圆弧片和下圆弧片的外弧面压力下也逐渐粘接在蒸汽输送内管的管内壁,从而使闭环状冷凝水隔离膜的未粘接部逐渐变少,已粘接部逐渐变多;最后闭环状冷凝水隔离膜两侧的未粘接部均还剩一部分。

21.步骤六,使上圆弧片、下圆弧片、左松紧变换杆和右松紧变换杆均沿轴线方向脱离蒸汽通道;随后使左松紧变换杆和右松紧变换杆在轴线视角下相互远离至脱离蒸汽输送内

管的轴线轮廓;

22.步骤七,上圆弧片和下圆弧片的外弧面重新贴合闭环状冷凝水隔离膜的已粘接部内壁;

23.步骤八,使上圆弧片和下圆弧片的外弧面与已粘接部的内弧面之间发生沿顺时针方向和逆时针方向的滑动,当上圆弧片和下圆弧片的外弧面滑动到已粘接部和未粘接部的连接处的过渡部时,过渡部处的未粘接部在上圆弧片和下圆弧片的外弧面压力下逐渐粘接在蒸汽输送内管的管内壁,从而使闭环状冷凝水隔离膜的未粘接部逐渐变少至没有,已粘接部逐渐变多,直至闭环状冷凝水隔离膜完整的贴合并粘接在蒸汽输送内管的管内壁。

24.有益效果:本发明的提出了采用沿轴线方向视角为完整闭环的闭环状冷凝水隔离膜来完整贴附蒸汽热力输送保温管的内管内壁的防腐结构,使蒸汽热力输送保温管的内管的内壁与冷凝水无死角的隔离,并且消除了防腐漆容易逐渐风化而产生表面油漆层的裂纹问题;同时针对这种特殊的防腐结构的核心贴附过程提供了完整的工艺解决方案。

附图说明

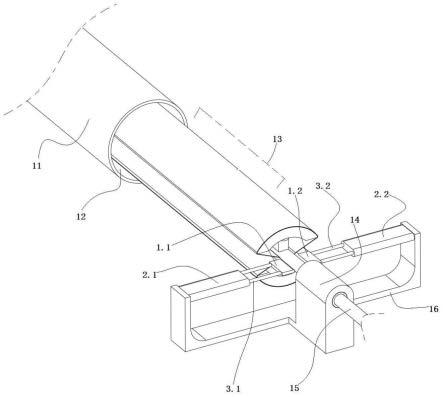

25.附图1为闭环状冷凝水隔离膜的贴附工艺过程中的整体示意图;

26.附图2为附图1的轴线视角示意图;

27.附图3为左松紧变换杆和右松紧变换杆;

28.附图4为附图1的局部放大示意图;

29.附图5为“步骤二”和“步骤三”情况下的张紧后的闭环状冷凝水隔离膜沿轴线视角下的轮廓在蒸汽输送内管的内轮廓的围合范围内的示意图;

30.附图6为“步骤五”结束时闭环状冷凝水隔离膜两侧的未粘接部均还剩很小一部分的示意图;

31.附图7为附图6的基础上,转轴发生了一定偏转的示意图;

32.附图8为“步骤六”结束时,沿轴线视角下,中左松紧变换杆和右松紧变换杆相互远离至脱离蒸汽输送内管的轴线轮廓

33.附图9为闭环状冷凝水隔离膜的轴线视角示意图。

具体实施方式

34.下面结合附图对本发明作更进一步的说明(本方案中提到的轴线视角是指附图2、附图5至附图9中的视角)。

35.如附图1至9所示的绝热蒸汽保温管的内管保温防腐结构,包括蒸汽热力输送保温管的蒸汽输送内管11,在蒸汽输送内管11的内壁通过粘接剂均匀粘接附着一层圆筒状,且沿轴线方向视角为完整闭环的闭环状冷凝水隔离膜100,闭环状冷凝水隔离膜100的完整形态如图9,由于是柔性的在具体的贴附工艺中其轴线视角的轮廓是可变化的,在后文中有详述,闭环状冷凝水隔离膜100的导热率本身低于金属,因此相较于金属内壁更难产生冷凝水还起到一定保温的作用,即使产生冷凝水,蒸汽输送内管11中的蒸汽通道12内壁产生的冷凝水无法透过闭环状冷凝水隔离膜100与蒸汽输送内管11的金属内壁直接接触,从而达到抑制冷凝水的产生,且隔绝冷凝水的作用,避免冷凝水对蒸汽输送内管11的金属内壁产生腐蚀,使蒸汽热力输送保温管的内管的内壁与冷凝水无死角的隔离,并且消除了传统防腐

漆容易逐渐风化而产生表面油漆层的裂纹问题;本实施例的闭环状冷凝水隔离膜100的材质是柔性的乙烯-四氟乙烯共聚物,在耐热性能上有很大的优势,在具体实践中还可以采用其他的耐热膜材料,一般而言其膜的厚度小于2mm,粘接剂为耐温环氧胶。

36.绝热蒸汽保温管的内管保温防腐结构的闭环状冷凝水隔离膜的贴合工艺系统如下:

37.如图1包括冷凝水隔离膜张紧单元13,闭环状冷凝水隔离膜100套在冷凝水隔离膜张紧单元13外,且冷凝水隔离膜张紧单元13将套在外侧的闭环状冷凝水隔离膜100张紧,且张紧后的闭环状冷凝水隔离膜100沿轴线视角下的轮廓在蒸汽输送内管11的内轮廓的围合范围内,使张紧后的闭环状冷凝水隔离膜100能顺利的沿轴线方向伸入蒸汽通道12中;套在冷凝水隔离膜张紧单元13外且被张紧的闭环状冷凝水隔离膜100的轴向轮廓形状随冷凝水隔离膜张紧单元13的变化而变化,变化过程在后文的方法步骤中有详述;

38.还包括能带动蒸汽输送内管11沿轴线方向位移的位移机构;还包括与蒸汽输送内管11同轴心的转轴15,冷凝水隔离膜张紧单元13的一端连接在转轴15上;转轴15通过轴承转动安装在轴承座14上。

39.如图2、4、5;冷凝水隔离膜张紧单元13包括上下对称的上圆弧片5.1和下圆弧片5.2,还包括竖向上下对称且均固定在转轴15上的上伸缩器8.1和下伸缩器8.2;上伸缩器8.1的上伸缩杆9.1上端固定连接上圆弧片5.1的内弧面,下伸缩器8.2的下伸缩杆9.2上端固定连接下圆弧片5.2的内弧面;上伸缩器8.1和下伸缩器8.2带动上圆弧片5.1和下圆弧片5.2做相互靠近或相互远离的运动,且上圆弧片5.1和下圆弧片5.2均随转轴15同步转动;上伸缩杆9.1和下伸缩杆9.2均为伸出状态时,上圆弧片5.1和下圆弧片5.2同轴心,上圆弧片5.1和下圆弧片5.2的共同轴线与转轴15的轴线重合;

40.转轴15的两侧左右对称有左松紧变换杆7.1和右松紧变换杆7.2;左松紧变换杆7.1和右松紧变换杆7.2均与转轴15平行;左松紧变换杆7.1和右松紧变换杆7.2能做相互远离或相互靠近的运动,且不跟随转轴15转动;

41.套在上圆弧片5.1和下圆弧片5.2外的闭环状冷凝水隔离膜100的上下部分的内壁分别贴合在上圆弧片5.1和下圆弧片5.2的外弧面上,左松紧变换杆7.1和右松紧变换杆7.2分别朝内顶压闭环状冷凝水隔离膜100的腰部左右外侧,使闭环状冷凝水隔离膜100的轴向轮廓的腰部左右端均呈尖端朝内的v形内凹状,从而使闭环状冷凝水隔离膜100整体处于张紧状态;左松紧变换杆7.1和右松紧变换杆7.2的相互远离能使闭环状冷凝水隔离膜100由张紧状态变为松弛状态。

42.如图2,将闭环状冷凝水隔离膜100贴合在上圆弧片5.1和下圆弧片5.2的外弧面的部分记为贴合部4.2,将闭环状冷凝水隔离膜100腰部左右两侧朝内呈v形内凹的部分记为v形内凹部4.1。

43.如图1还包括左右对称的左伸缩器2.1和右伸缩器2.2;左伸缩器2.1的左伸缩杆3.1和右伸缩器2.2的右伸缩杆3.2末端分别固定连接有左平移块1.1和右平移块1.2,左伸缩器2.1和右伸缩器2.2分别通过左伸缩杆3.1和右伸缩杆3.2带动左平移块1.1和右平移块1.2左右位移,左松紧变换杆7.1和右松紧变换杆7.2分别固定在左平移块1.1和右平移块1.2上,从而使左伸缩器2.1和右伸缩器2.2分别控制左松紧变换杆7.1和右松紧变换杆7.2相互远离或相互靠近;左伸缩器2.1和右伸缩器2.2固定在支座16上。

44.绝热蒸汽保温管的内管保温防腐结构的闭环状冷凝水隔离膜的贴合工艺,包括如下步骤:

45.步骤一,初始状态下,冷凝水隔离膜张紧单元13的上伸缩杆9.1和下伸缩杆9.2均为缩回状态,且左伸缩杆3.1和右伸缩杆3.2均为缩回状态;将圆筒状且沿轴线方向视角为完整闭环的闭环状冷凝水隔离膜100套在上圆弧片5.1和下圆弧片5.2外;然后控制左伸缩杆3.1和右伸缩杆3.2逐渐伸出,使左松紧变换杆7.1和右松紧变换杆7.2做相互靠近的运动,左松紧变换杆7.1和右松紧变换杆7.2做相互靠近的运动的过程中左松紧变换杆7.1和右松紧变换杆7.2分别朝内顶压闭环状冷凝水隔离膜100的腰部左右外侧,使闭环状冷凝水隔离膜100的腰部左右端均呈v形内凹,从而使闭环状冷凝水隔离膜100整体处于张紧状态,这时将闭环状冷凝水隔离膜100贴合在上圆弧片5.1和下圆弧片5.2的外弧面的部分记为贴合部4.2,将闭环状冷凝水隔离膜100腰部左右两侧朝内呈v形内凹的部分记为v形内凹部4.1;

46.步骤二,将蒸汽输送内管11的内壁均匀涂刷粘接剂,并将内壁涂有粘接剂的蒸汽输送内管11钳持到位移机构上,使内壁涂有粘接剂的蒸汽输送内管11与转轴15同轴心;此时张紧后的闭环状冷凝水隔离膜100沿轴线视角下的轮廓在蒸汽输送内管11的内轮廓的围合范围内;

47.步骤三,位移机构带动内壁涂有粘接剂的蒸汽输送内管11沿轴线方向位移,使冷凝水隔离膜张紧单元13以及被张紧的闭环状冷凝水隔离膜100伸入蒸汽输送内管11中的蒸汽通道12中;

48.步骤四,控制上伸缩杆9.1和下伸缩杆9.2均缓慢伸出,使上圆弧片5.1和下圆弧片5.2缓慢相互远离,与此同时控制左伸缩杆3.1和右伸缩杆3.2逐渐缩回,使左松紧变换杆7.1和右松紧变换杆7.2做缓慢的相互远离,使闭环状冷凝水隔离膜100在保持绷紧的基础上,闭环状冷凝水隔离膜100在轴线视角下的轮廓跟着适应性的发生变化;

49.随着上圆弧片5.1和下圆弧片5.2的继续相互远离,直至上圆弧片5.1和下圆弧片5.2的外弧面上所贴合的贴合部4.2的外弧面贴合并粘接在蒸汽输送内管11的管内壁17,此时上圆弧片5.1和下圆弧片5.2的轴线刚好重合,将闭环状冷凝水隔离膜100上下部分已经贴合并粘接在蒸汽输送内管11的管内壁17的部分记为已粘接部4.5,将闭环状冷凝水隔离膜100左右部分还没粘接在蒸汽输送内管11的管内壁17的部分记为未粘接部4.6;将已粘接部4.5和未粘接部4.6的连接处记为过渡部4.7;已粘接部4.5、未粘接部4.6以及过渡部4.7的标号可见图6、7、8(需要注意的是图6、7、8所表示的状态不是本状态);

50.步骤五,为了滑动更加顺畅,可以控制上伸缩杆9.1和下伸缩杆9.2均略微收缩小于0.5mm的距离,用来降低上圆弧片5.1和下圆弧片5.2的外弧面与已粘接部4.5的内弧面之间的摩擦力,使上圆弧片5.1和下圆弧片5.2的外弧面与已粘接部4.5的内弧面之间能更加顺畅的相对滑动;然后控制左松紧变换杆7.1和右松紧变换杆7.2缓慢相互远离,直至左松紧变换杆7.1和右松紧变换杆7.2相互远离至均接触或即将接触到蒸汽输送内管11的管内壁17,使闭环状冷凝水隔离膜100左右侧的未粘接部4.6由绷紧状变得松弛,与此同时控制转轴15,使上圆弧片5.1和下圆弧片5.2沿轴线缓慢顺时针转动一定角度后又缓慢逆时针转动一定角度,使上圆弧片5.1和下圆弧片5.2的外弧面与已粘接部4.5的内弧面之间发生沿顺时针方向和逆时针方向的滑动,当上圆弧片5.1和下圆弧片5.2的外弧面滑动到已粘接部

4.5和未粘接部4.6的连接处的过渡部4.7时,如图7,过渡部4.7处的未粘接部4.6在上圆弧片5.1和下圆弧片5.2的外弧面压力下也逐渐粘接在蒸汽输送内管11的管内壁17,从而使闭环状冷凝水隔离膜100的未粘接部4.6逐渐变少,已粘接部4.5逐渐变多;最后闭环状冷凝水隔离膜100两侧的未粘接部4.6均还剩很小一部分,如图6,因为左松紧变换杆7.1和右松紧变换杆7.2仍然在蒸汽输送内管11的围合范围内,还剩的一小部分未粘接部4.6无法在本步骤中完全粘接在蒸汽输送内管11的管内壁17,后续步骤解决此问题;

51.步骤六,控制上伸缩杆9.1和下伸缩杆9.2继续收缩,使上圆弧片5.1和下圆弧片5.2脱离已粘接部4.5内壁;随后位移机构带动已经粘接有闭环状冷凝水隔离膜100但没有粘接完整的蒸汽输送内管11沿轴线方向位移至初始状态,使上圆弧片5.1、下圆弧片5.2、左松紧变换杆7.1和右松紧变换杆7.2均沿轴线方向脱离蒸汽通道12;随后控制左松紧变换杆7.1和右松紧变换杆7.2继续相互远离,直至沿轴线视角下,左松紧变换杆7.1和右松紧变换杆7.2相互远离至脱离蒸汽输送内管11的轴线轮廓;如图8;

52.步骤七,位移机构带动已经粘接有闭环状冷凝水隔离膜100但没有粘接完整的的蒸汽输送内管11沿轴线方向位移,使上圆弧片5.1和下圆弧片5.2重新到达蒸汽输送内管11内的蒸汽通道12中;随后控制上伸缩杆9.1和下伸缩杆9.2缓慢伸出,直至上圆弧片5.1和下圆弧片5.2的外弧面重新贴合闭环状冷凝水隔离膜100的已粘接部4.5内壁;

53.步骤八,控制转轴15,使上圆弧片5.1和下圆弧片5.2沿轴线缓慢顺时针转动一定角度后又缓慢逆时针转动一定角度,使上圆弧片5.1和下圆弧片5.2的外弧面与已粘接部4.5的内弧面之间发生沿顺时针方向和逆时针方向的滑动,当上圆弧片5.1和下圆弧片5.2的外弧面滑动到已粘接部4.5和未粘接部4.6的连接处的过渡部4.7时,过渡部4.7处的未粘接部4.6在上圆弧片5.1和下圆弧片5.2的外弧面压力下逐渐粘接在蒸汽输送内管11的管内壁17,从而使闭环状冷凝水隔离膜100的未粘接部4.6逐渐变少至没有,已粘接部4.5逐渐变多,直至闭环状冷凝水隔离膜100完整的贴合并粘接在蒸汽输送内管11的管内壁。

54.以上仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1