能双向截流的纠偏连接装置的制作方法

1.本发明涉及汽车制造领域,特别涉及一种能双向截流的纠偏连接装置。

背景技术:

2.目前,新能源汽车电池包还不能实现整体快换,而电池包冷却管路与整车管路的连接方式是主要原因之一,具体的,是由于电池包冷却管路与整车管路连接主要采用法兰盘接头并通过螺栓固定在车身,如此不仅安装操作繁琐,而且对法兰盘接头及车身上的安装孔位置偏差要求较高;此外,在换装电池包时,还需先将冷却液排放干净,以防止冷却液在管路断开状态下泄漏,这就会造成较大的浪费,更换成本高。

技术实现要素:

3.针对上述现有技术的不足,本发明所要解决的技术问题是:提供一种既能对连接位置的偏移实现纠偏调整,又能在拆装时实现截流防漏的能双向截流的纠偏连接装置。

4.本发明的技术方案如下:

5.一种能双向截流的纠偏连接装置,包括底板,在所述底板上弹性连接有支撑板,在所述支撑板上设有穿设过底板的下壳体,在所述下壳体上插设有上壳体,在所述上壳体内部设置有上截流机构,在所述下壳体内设置有下截流机构,所述上截流机构与该下截流机构相互弹性接触并使下壳体的内腔与上壳体的内腔之间相互连通。

6.采用上述结构,底板与支撑板之间弹性连接,且支撑板上连接有下壳体,即下壳体与底板之间也是弹性连接的,在上壳体与下壳体连接时,一方面使上截流机构与该下截流机构相互弹性接触并使管路连通,另一方面则表现在下壳体与上壳体一起实现与底板之间的弹性连接,而弹性连接能调整连接位置的准确性,并能在弹性连接部件位置就一定的偏移幅度内实现弯折、倾斜等连接状态,实现对连接位置的偏移纠偏;在保证安装位置的稳定前提下,拆开上、下壳体时,上截流机构截断上壳体内的液体外漏,同理,下截流机构截断下壳体内的液体外漏,由于连接位置的空间较小,即使有些许因截流而残留在上、下壳体之间的液体,也是在可控流量范围内,大大降低了电池包更换的成本,并提高了更换过程的工作效率,结构简单紧凑,操作便捷。

7.为了简化结构便于安装,作为优选,所述上截流机构包括上活塞杆、上复位弹簧、上密封圈、固设在上壳体内一侧的上导流板以及在上壳体内另一侧设置的上截流座,在所述上活塞杆的一侧设有上顶盘,另一侧设有上密封座,所述上密封座的外壁上设有台阶结构,该台阶结构的台阶根部位置设有安装槽,在所述安装槽内嵌设有上密封圈,所述上复位弹簧套接在上活塞杆的外侧且一端与上密封座固定连接,该上复位弹簧的另一端与上导流板固定连接;

8.在所述上截流座设有上截流孔,所述上顶盘伸入上截流孔中,上密封圈与上截流孔的孔壁抵接,且上密封座外壁上的台阶面与上截流座的上端面抵接。

9.为了保证安装密封性,作为优选,在所述上截流座的外侧壁嵌设有第一密封圈,所

述第一密封圈与上壳体的内壁抵接。

10.为了简化结构便于安装,作为优选,所述下截流机构包括下活塞杆、下复位弹簧、下密封圈、固设在下壳体内一侧的下导流板以及在下壳体内另一侧设置的下截流座,在所述下活塞杆的一侧设有下顶盘,另一侧设有下密封座,所述下密封座的外壁上设有台阶结构,该台阶结构的台阶根部位置设有放置槽,在所述放置槽内嵌设有下密封圈,所述下复位弹簧套接在下活塞杆的外侧且一端与下密封座固定连接,该下复位弹簧的另一端与下导流板固定连接;

11.在所述下截流座上设有下截流孔,所述下顶盘伸入下截流孔中,下密封圈与下截流孔的孔壁抵接,且下密封座外壁上的台阶面与下截流座的下端面抵接。

12.为了保证安装密封性,作为优选,在所述下截流座的外侧壁嵌设有第二密封圈,所述第二密封圈与下壳体的内壁抵接。

13.为了保证连接位置处的密封性,作为优选,在所述下壳体内固定套设有连接套,在所述连接套的内壁上嵌设有第二密封圈,上壳体插入下壳体时,所述第二密封圈与上壳体的外壁抵接。

14.为了便于安装,同时防止掉落而影响连接效果,作为优选,在所述底板上设有下拉杆,所述下拉杆包括平直段,在所述平直段上设有水平伸出的第一弯折段,在所述第一弯折段上连接设有第二弯折段,在所述第二弯折段上设有竖直伸出的第一延伸段,在所述底板上设有与下拉杆形状相适配的下固定槽,所述平直段、第一弯折段、第二弯折段以及第一延伸段合围并与下固定槽的槽壁卡箍连接;

15.在所述支撑板上设有上拉杆,所述上拉杆包括水平段,在所述水平段上设有水平伸出的第三弯折段,在所述第三弯折段上连接设有第四弯折段,在所述第四弯折段上设有竖直伸出的第二延伸段,在所述支撑板上设有与上拉杆形状相适配的上固定槽,所述水平段、第三弯折段、第四弯折段以及第二延伸段合围并与上固定槽的槽壁卡箍连接;

16.在所述下固定槽上对应平直段的位置处连通设有第一通孔,在所述支撑板上对应第一通孔的位置处设有第二通孔,且第二通孔与上固定槽对应水平段的位置连通,所述平直段与第一拉簧的一端连接,该第一拉簧的另一端依次穿设过第一通孔和第二通孔,并与水平段连接。

17.为了便于调节安装位置,作为优选,在所述底板上设有安装螺栓,在所述安装螺栓上套设有第二拉簧,所述第二拉簧的一端固定连接有与安装螺栓螺接的调节螺母,该第二拉簧的另一端与安装螺栓的螺帽抵接。

18.为了防止异物干涉,保持纠偏性能的稳定性,作为优选,在所述第一拉簧和第二拉簧的外侧均套设有防尘罩。

19.为了更好地保持安装使用的稳定性,作为优选,在所述支撑板上对称设有两个下壳体,每个所述下壳体上插设有一个上壳体,两个所述上壳体之间设有连接板。

20.有益效果:本发明设置与底板弹性连接的下壳体和上壳体,在上、下两个壳体上内各设有一个阻断液体外漏的截流机构,两个截流机构接触时两个壳体相连通,不仅便于纠偏连接,还能在拆取时大大减少液体外漏,操作便捷。

附图说明

21.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

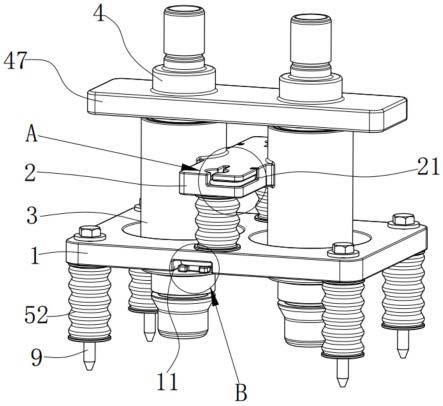

22.图1为本发明的结构示意图。

23.图2为图1中的a处放大图。

24.图3为图1中的b处放大图。

25.图4为上壳体与下壳体的内部结构示意图。

26.图5为上壳体与下壳体的安装结构示意图。

27.图6为图5的仰视图。

28.图7为第一拉簧和第二拉簧的安装结构示意图。

29.图8为本发明的使用状态示意图。

30.附图中各标号的含义为:

31.底板-1;下固定槽-11;第一通孔-12;

32.支撑板-2;上固定槽-21;第二通孔-22;

33.下壳体-3;下活塞杆-31;下顶盘-311;下密封座-312;下复位弹簧-32;下密封圈-33;下导流板-35;下截流座-36;下截流孔-361;第二密封圈-362;连接套-37;第三密封圈-371;

34.上壳体-4;上顶盘-411;上密封座-412;上复位弹簧-42;上密封圈-43;上导流板-45;上截流座-46;上截流孔-461;第一密封圈-462;

35.第一拉簧-51;防尘罩-52

36.平直段-61;第一弯折段-62;第二弯折段-63;

37.第一延伸段-71;第二延伸段-72;

38.水平段-81;第三弯折段-82;第四弯折段-83;

39.安装螺栓-9;调节螺母-91;第二拉簧-92。

具体实施方式

40.下面结合附图对本发明作进一步说明。

41.由图1、图2、图3、图4和图5所示,本发明包括底板1,在所述底板1上连接有支撑板2,在所述支撑板2上对称设有两个穿设过底板1的下壳体3,每个所述下壳体3上插设有上壳体4,两个所述上壳体4之间设有连接板47。

42.在所述上壳体4内部设置有上截流机构,所述上截流机构包括上活塞杆41、上复位弹簧42、上密封圈43、固设在上壳体4内一侧的上导流板45以及在上壳体4内另一侧设置的上截流座46,在所述上活塞杆41的一侧设有上顶盘411,另一侧设有上密封座412,所述上密封座412的外壁上设有台阶结构,该台阶结构的台阶根部位置设有安装槽,在所述安装槽内嵌设有上密封圈43,所述上复位弹簧42套接在上活塞杆41的外侧且一端与上密封座412固定连接,该上复位弹簧42的另一端与上导流板45固定连接;在所述上截流座46设有上截流孔461,所述上顶盘411伸入上截流孔461中,上密封圈43与上截流孔461的孔壁抵接,且上密封座412外壁上的台阶面与上截流座46的上端面抵接;在所述上截流座46的外侧壁嵌设有第一密封圈462,所述第一密封圈462与上壳体4的内壁抵接。

43.在所述下壳体3内设置有下截流机构,所述下截流机构包括下活塞杆31、下复位弹簧32、下密封圈33、固设在下壳体3内一侧的下导流板35以及在下壳体3内另一侧设置的下截流座36,在所述下活塞杆31的一侧设有下顶盘311,另一侧设有下密封座312,所述下密封座312的外壁上设有台阶结构,该台阶结构的台阶根部位置设有放置槽,在所述放置槽内嵌设有下密封圈33,所述下复位弹簧32套接在下活塞杆31的外侧且一端与下密封座312固定连接,该下复位弹簧32的另一端与下导流板35固定连接;在所述下截流座36上设有下截流孔361,所述下顶盘311伸入下截流孔361中,下密封圈33与下截流孔361的孔壁抵接,且下密封座312外壁上的台阶面与下截流座36的下端面抵接;在所述下截流座36的外侧壁嵌设有第二密封圈362,所述第二密封圈362与下壳体3的内壁抵接。

44.上顶盘411与该下顶盘311相互抵触,使得上活塞杆41带动上密封座412压缩上复位弹簧42,上截流座46移出上截流孔461,同时,下活塞杆31带动下密封座312压缩下复位弹簧32,下截流座36移出下截流孔361,使上壳体4与下壳体3的内腔处于连通状态。

45.在所述下壳体3内固定套设有连接套37,在所述连接套37的内壁上嵌设有第三密封圈371,上壳体4插入下壳体3时,所述第三密封圈371与上壳体4的外壁抵接。

46.在所述底板1上设有下拉杆,所述下拉杆包括平直段61,在所述平直段61上设有水平伸出的第一弯折段62,在所述第一弯折段62上连接设有第二弯折段63,在所述第二弯折段63上设有竖直伸出的第一延伸段71,在所述底板1上设有与下拉杆形状相适配的下固定槽11,所述平直段61、第一弯折段62、第二弯折段63以及第一延伸段71合围并与下固定槽11的槽壁卡箍连接;在所述支撑板2上设有上拉杆,所述上拉杆包括水平段81,在所述水平段81上设有水平伸出的第三弯折段82,在所述第三弯折段82上连接设有第四弯折段83,在所述第四弯折段83上设有竖直伸出的第二延伸段72,在所述支撑板2上设有与上拉杆形状相适配的上固定槽21,所述水平段81、第三弯折段82、第四弯折段83以及第二延伸段72合围并与上固定槽21的槽壁卡箍连接;在所述下固定槽11上对应平直段61的位置处连通设有第一通孔12,在所述支撑板2上对应第一通孔12的位置处设有第二通孔22,且第二通孔22与上固定槽21对应水平段81的位置连通,所述平直段61与第一拉簧51的一端连接,该第一拉簧51的另一端依次穿设过第一通孔12和第二通孔22,并与水平段81连接。

47.在所述底板1上设有安装螺栓9,在所述安装螺栓9上套设有第二拉簧92,所述第二拉簧92的一端固定连接有与安装螺栓9螺接的调节螺母91,该第二拉簧92的另一端与安装螺栓9的螺帽抵接。

48.在所述第一拉簧51和第二拉簧92的外侧均套设有防尘罩52。

49.本发明的使用方法如下:

50.如图1到图5所示,使用前,下拉杆放入下固定槽11内,平直段61、第一弯折段62、第二弯折段63以及第一延伸段71合围并与下固定槽11的槽壁卡箍连接;同理,上拉杆放入上固定槽21内,水平段81、第三弯折段82、第四弯折段83以及第二延伸段72合围并与上固定槽21的槽壁卡箍连接;平直段61与第一拉簧51的一端连接,该第一拉簧51的另一端依次穿设过第一通孔12和第二通孔22,并与水平段81连接,完成支撑板2与底板1的连接安装。

51.同时,在所述底板1上对应下壳体3的穿设位置处设有让位孔(未标注),所述让位孔的孔径大于下壳体3的外径,给下壳体3预留的偏移纠偏间隙大(如图1所示)。

52.此时,在下壳体3内,下顶盘311伸入下截流孔361中,下密封圈33与下截流孔361的

孔壁抵接,且下密封座312外壁上的台阶面与下截流座36的下端面抵接;在上壳体4内,上顶盘411伸入上截流孔461中,上密封圈43与上截流孔461的孔壁抵接,且上密封座412外壁上的台阶面与上截流座46的上端面抵接,两个壳体均处于截流隔断的状态。

53.使用时,上壳体4插入下壳体3内,第三密封圈371与上壳体4的外壁抵接,与此同时,上顶盘411与该下顶盘311相互抵触,使得上活塞杆41带动上密封座412压缩上复位弹簧42,上截流座46移出上截流孔461,同时,下活塞杆31带动下密封座312压缩下复位弹簧32,下截流座36移出下截流孔361,使上壳体4与下壳体3的内腔处于连通状态,液体从上导流板45或下导流板35位置流入两个壳体合围形成的内腔中。

54.由于汽车在行驶过程中会有颠簸,在连接状态下,让位孔与下壳体3外壁之间的间隙较大,会有两个壳体整体歪斜的状态出现(如图8中的a图和b图所示状态),由于第一拉簧51的弹性让位作用,连接状态的壳体随之适应性摆动,且上顶盘411与下顶盘311之间是刚性抵接,抵接位置并不会随歪斜摆动而变形偏移,故,并不会对内部配件的装配产生扭力,即不会产生破损外力,便于为连接位置的安装实现纠偏功能。

55.另外,在安装螺栓9上套设第二拉簧92,旋移调节螺母91并结合第二拉簧92的伸缩能调整安装螺栓9的连接长度,即为了便于调整底板1的安装位置,尤其是在安装位置不平的条件下,各位置自适应调整连接长度,以便各位置达到最佳连接状态,再结合第二拉簧92的弹性让位作用,便于为底板1的安装实现纠偏的功能;在上述操作过程中,只需要掀开防尘罩52,调节完后再盖好防尘罩52即可,同理,拆换第一拉簧51时也是同样的道理,即掀开防尘罩52进行拆取,并同时取下该位置的防尘罩52,再套在新的第一拉簧51上,新的第一拉簧51安装到位后,盖好防尘罩52即可。

56.拆取时,上顶盘411与下顶盘311相互远离,在复位弹簧的弹性力作用下,上截流座46回移入上截流孔461中,上密封圈43与上截流孔461的孔壁抵接,同时,下截流座36回移入下截流孔361中,下密封圈33与下截流孔361的孔壁抵接,上壳体4和下壳体3内同时被截流阻断,除了在连通状态下残留的液体,其余液体不会在上壳体4和下壳体3位置外漏,实现拆取双向截流的目的。

57.需要说明的是,下壳体3的设置数量以及连接板47的样式设置本实施例不具有唯一性,应按设计需要合理设置,同时也要确保安装稳定性的需要为宜。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1