一种通过挤出成型工艺固定伴热带的加热防冻软管的制作方法

1.本发明属于水管防冻技术领域,具体涉及一种通过挤出成型形成加热固定层的方式将水管主体与伴热带紧密结合的通过挤出成型工艺固定伴热带的加热防冻软管。

背景技术:

2.房车、游轮、牲畜的住舍等室外设备或场所需要不定期地从水源补水;补水大多通过水管输送的方式实现;但是,当室外天气低于0℃时,软管内的水体会冻结,使得补水无法进行,进而导致房车,游艇在寒冷天气时无法及时获得可使用的生活用水。此时,需要使用具有加热功能的防冻软管来确保水体在输送过程中不会结冰。

3.现有的加热软管主要包括以下三种结构:结构一、用于加热的伴热带设置在水管内部;该种结构中的伴热带会减小水管的通流截面,减小软管的输水效率;此外,设置在水管内部的伴热带与水体直接接触,故需要确保伴热带的表层材质无毒无害,这将增加软管的成本。

4.结构二、伴热带粘接在水管的外侧,该种结构需要在伴热带和水管之间涂覆胶水,并进行粘接,生产效率较低;并且,隔在伴热带与水管之间的胶水会降低热传递效率;此外,多数凝固后保持柔性的胶水的热稳定性较差,而伴热带与水管的连接处为水管上温度最高的部位;长期使用下该种结构的加热软管易发生伴热带脱落的情况。

5.结构三、伴热带通过胶带、扎带或抱箍等工具固定在水管的外侧,难以保证伴热带的所有位置均与水管紧密贴合,进而影响热传递效率。此外,胶带、扎带或抱箍对伴热带的局部位置施加挤压力,易造成伴热带的损伤。

6.此外,申请号为“201721776861.4”的专利申请提供了一种带有电伴热带的消防水管;该水管上通过胶带粘贴有多根伴热带;并在伴热带的外侧螺旋缠绕或者套接方式设置阻燃层包裹带、保温层、防潮层和保护层;该消防水管存在制备过程烦琐的问题(需要进行多次螺旋缠绕和套接操作);且套接操作要求内层与外层之间存在一定间隙,导致水管不同层之间的连接不够紧密。

技术实现要素:

7.本发明的目的在于提供一种通过挤出成型工艺固定伴热带的加热防冻软管。

8.一种通过挤出成型工艺固定伴热带的加热防冻软管,包括加热软管本体。所述的加热软管本体包括伴热带、通水内管和加热固定层。伴热带的一侧与防爆加强层的外侧面贴合。加热固定层通过管件挤出成型工艺包裹在伴热带和防爆加强层的外侧。

9.作为优选,所述的通水内管包括内至外依次层叠的过水层、纤维网层和防爆加强层。所述的过水层、纤维网层、防爆加强层均呈圆管状。

10.作为优选,所述的防爆加强层和加热固定层的材质相同,在挤出成型后融为一体。

11.作为优选,所述的伴热带包括电芯,以及由外至内依次包裹的护套层、屏蔽网、绝缘层和导电加热芯。间隔设置的两条电芯均埋设在导电加热芯的内部。

12.作为优选,所述加热软管本体的两端均安装有软管接头。所述软管接头与加热软管本体的连接处包裹有接头保护套。

13.作为优选,伴热带的其中一端伸出加热软管本体上对应的端部以外,或伴热带的两端均伸出加热软管本体的两端以外。在使用过程中,伴热带伸出加热软管本体的部分缠绕水源或受水端的通水接头。

14.作为优选,该通过挤出成型工艺固定伴热带的加热防冻软管还包括保温套。保温套能够包裹住水源或受水端的通水接头。在使用过程中,使用保温套包裹住缠绕有伴热带的水源和/或受水端的通水接头。所述伴热带的端部伸出加热软管本体端部以外的长度为20cm~50cm。

15.作为优选,该通过挤出成型工艺固定伴热带的加热防冻软管还包括温控开关和供电插头。伴热带的供电接口的其中一端与供电插头通过温控开关连接。温控开关用于根据环境温度控制伴热带的通断电;当温度小于阈值时,温控开关导通。

16.作为优选,所述的温控开关包括外壳、接线端子、热双金属片、动作杆、第一触片和第二触片。第一触片安装在外壳内的中心位置;动作杆滑动连接在外壳内。热双金属片安装在外壳内。热双金属片、动作杆和第一触片沿着动作杆的滑动方向依次排列。动作杆朝向第一触片的端部固定有第二触片。热双金属片的两端边缘处卡在端盖与外壳内部的限位块之间。动作杆与外壳之间安装有弹簧;弹簧对动作杆施加朝向热双金属片的弹力。外壳上固定有两个接线端子。第一触片与其中一个接线端子电连接。第二触片与另一个接线端子电连接。当温度大于或等于阈值时,热双金属片凸向远离第一触片的一侧,第二触片与第一触片分离。当温度小于阈值时,热双金属片凸向靠近第一触片的一侧,第二触片与第一触片接触。

17.作为优选,该通过挤出成型工艺固定伴热带的加热防冻软管的制备过程包括以下步骤:

18.步骤一、使用水管挤出机生产出通水内管。

19.步骤二、使用安装有异形模具的水管挤出机将通水内管与伴热带结合在一起。所述的异形模具的挤出通道包括连通在一起的圆形部和扁平部。扁平部设置在圆形部的一侧。将步骤一生产出的通水内管穿过异形模具的挤出通道的圆形部;将伴热带穿过异形模具的挤出通道的扁平部。水管挤出机将原料颗粒融化后输送至异形模具的挤出通道中,原料颗粒在挤出通道固化,形成加热固定层。

20.本发明具有的有益效果是:

21.1、本发明通过水管挤出机在通水内管与伴热带的外侧形成加热固定层,实现了通水内管与伴热带的紧密结合。加热固定层同时起到了全方位保护伴热带、提高保温效果、促进通水内管与伴热带之间的热交换效率等多个作用,使得本发明提供的通过挤出成型工艺固定伴热带的加热防冻软管能够在-40℃(即-40℉)的环境下保证水管稳定通水,且-40℃下的运行功率仅为40w/m~45w/m(即12.2w/ft~13.7w/ft)。

22.2、本发明中通过挤出成型工艺形成的加热固定层在成型后的冷却过程中由于热胀冷缩远离会发生收缩,对通水内管与伴热带施加均匀的挤压力,从而使得伴热带发生弯曲变形,更加紧密地贴合在通水内管的外侧,增大伴热带与通水内管的接触面积增大,提高换热效率。

23.3、本发明的伴热带的端部伸出通水内管的端部以外,在使用中能够缠绕在水源或受水端的通水接头上,从而避免通水接头内的水体结冰,进一步保障了通水的可靠性。

24.4、本发明中温控开关利用双金属片形态随温度变化的特性,在环境低于8℃(46.4℉)时通电,能量利用率。

附图说明

25.图1为本发明实施例1的整体结构示意图;

26.图2为本发明实施例1中加热软管本体的剖面结构示意图;

27.图3为本发明实施例2的整体结构示意图;

28.图4为本发明实施例2中温控开关的内部结构示意图;

29.图5为本发明实施例4的使用状态示意图;

30.图6为本发明实施例5中加热固定层的成型示意图;

31.图7为本发明实施例5中异形模具与水管挤出机的装配剖面图。

具体实施方式

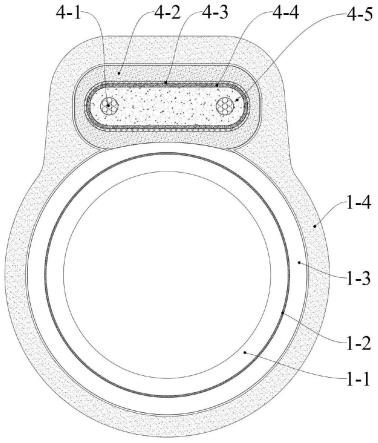

32.以下结合附图对本发明作进一步说明。

33.实施例1

34.如图1和2所示,一种通过挤出成型工艺固定伴热带的加热防冻软管,包括加热软管本体1、接头保护套2和软管接头3。加热软管本体1包括伴热带4、通水内管和加热固定层1-4。通水内管包括内至外依次层叠的过水层1-1、纤维网层1-2和防爆加强层1-3。过水层1-1、纤维网层1-2、防爆加强层1-3均呈圆管状。伴热带4的一侧与防爆加强层1-3的外侧面贴合。加热固定层1-4包裹在伴热带4和防爆加强层1-3的外侧。伴热带4呈扁线状(即伴热带4的厚度小于宽度)。

35.加热固定层1-4对伴热带4和防爆加强层1-3施加挤压力,使得伴热带4接触防爆加强层1-3的侧面呈现弧形,增大伴热带4与防爆加强层1-3的接触面积,提高伴热带4对加热软管本体1内部的水流的加热效果。过水层1-1、防爆加强层1-3和加热固定层1-4均通过挤出成型工艺形成,故本发明只需要通过一台管件挤出机更换不同模具即可实现通过挤出成型工艺固定伴热带的加热防冻软管的生产,大大降低了生产工艺的复杂度。防爆加强层1-3和加热固定层1-4的材质相同,在挤出成型后融为一体。本实施例中,过水层1-1、防爆加强层1-3和加热固定层1-4的材质优选为pvc。纤维网层1-2的材质优选为尼龙。

36.伴热带4包括电芯4-1,以及由外至内依次包裹的护套层4-2、屏蔽网4-3、绝缘层4-4和导电加热芯4-5。间隔设置的两条电芯4-1均埋设在导电加热芯4-5的内部;通过两条电芯4-1之间的电压;导电加热芯4-5中产生电流而发热,对加热软管本体1中不同位置的水体进行均匀加热。

37.加热软管本体1在地面拖动时,由于加热固定层1-4完全包裹伴热带4的主体部分,加热固定层1-4在能够有效保护伴热带4,避免伴热带4因在地面拖动而产生损伤;此外,加热固定层1-4能够起到保温的作用,提高热量的利用效率。

38.加热软管本体1的两端均安装有软管接头3。软管接头3采用通用的螺母接头。软管接头3与加热软管本体1的连接处包裹有接头保护套2。

39.伴热带4的两端分别伸出加热软管本体1的两端以外。伴热带4的两端伸出加热软管本体1以外的长度均为35cm。在软管接头3与水源或受水端的通水接头对接后,使用伴热带4伸出加热软管本体1以外的部分缠绕住通水接头;此时,水源、受水端的通水接头也能够得到加热,避免了通水接头内部的水体结冰导致无法水流无法正常流动的问题。

40.在实现伴热带4的固定,增大伴热带4与防爆加强层1-3的接触面积,提高热交换效率,以及提高水管保温效果的同时,还能够有效提高加热软管本体1的防爆能力;本实施例中,过水层1-1的厚度为1.1mm;防爆加强层1-3的厚度为0.8mm;加热固定层1-4的厚度为1.5mm(除伴热带4与通水内管的连接处以外)。防爆加强层1-3成型后,纤维网层1-2嵌入在防爆加强层1-3的内侧。此时,在过水层1-1、纤维网层1-2、防爆加强层1-3和加热固定层1-4的共同作用下,加热软管本体1能够承受3000kpa压力。

41.为证明本实施例的防冻效果,进行防冻对比试验和解冻对比试验;两个对比试验均设置一个实验组和一个对照组。实验组中,被测软管采用本实施例提供的通过挤出成型工艺固定伴热带的加热防冻软管。对照组中,被测软管采用胶带螺旋缠绕式加热软管(即将伴热带4贴合在本实施例所述的通水内管的外侧,并使用胶带螺旋缠绕固定)。选择胶带螺旋缠绕式加热软管作为对照组的原因在于:胶带在外侧完全包裹通水内管的结构明显优于粘接、扎带、抱箍结构。实验组和对照组中使用的被测软管内的伴热带4相同。

42.防冻对比试验的的试验条件如下:将装水的被测软管置于-30℃、-40℃的环境下并通电;在预设的时间节点进行通水,观察被测软管能否正常通水。实验组和对照组在同一温度下均设置三组相同的被测软管;三组被测软管除起始时刻进行通水外,分别在0.5h、2h、8h进行通水。实验组的实验结果如表1所示;对照组的实验结果如表2所示。

43.表1实验组的防冻对比试验结果表

[0044][0045]

表2实验组的防冻对比试验结果表

[0046][0047]

对比表1和2可以看出,实验组与对照组的平均功率十分接近,而实验组在-30℃和-40℃条件下的不同时刻的出水温度均明显高于对照组中对应的出水温度;此外,-40℃环境下,即使持续通电,胶带螺旋缠绕式加热软管的内部在停止通水后的2h-8h发生冻结,无法继续通水;而本实施例提供的通过挤出成型工艺固定伴热带的加热防冻软管在停止通水8h后依然能够正常通水。说明本实施例提供的通过挤出成型工艺固定伴热带的加热防冻软管的防冻性能明显优于胶带螺旋缠绕式加热软管。

[0048]

解冻对比试验的试验条件如下:使用被测软管在-10℃、-20℃、-30℃、-40℃的环境下进行解冻测试(通过伴热带4通电的方式将软管内部的冰融化);试验前被测软管,在对应的环境温度下冻结15小时。

[0049]

实验组和对照组中被测软管的功率均在30min中内达到稳定;实验组前三十分钟

的功率和伴热带温度变化情况如表3所示;对照组前三十分钟的功率和伴热带温度变化情况如表4所示

[0050]

表3实验组的解冻过程关键参数表

[0051][0052]

表4对照组的解冻过程关键参数表

[0053][0054]

从表3和4可以看出,实验组与对照组在试验的前三十分钟的功率变化情况基本一致;-40℃的环境下,实验组和对照组在功率稳定后均保持在40w/m~41w/m,实验组稳定后的被测软管表面温度保持在19℃~25℃;对照组稳定后的被测软管表面温度保持在39℃~47℃,说明对照组相对于实验组有更大的热量损失。

[0055]-10℃和-20℃的环境下,实验组和对照组均能够在1h内解冻通水;实验组在-30℃下约1h解冻通水,-40℃下约1.5h解冻通水,说明本实施例提供的通过挤出成型工艺固定伴热带的加热防冻软管能够在-40℃稳定使用。对照组在-30℃下约1.5h解冻通水,-40℃下2.5h未能解冻通水,说明对照组中的软管仅能够在-30℃稳定使用,在-40℃时无法稳定使用。

[0056]

实施例2

[0057]

如图3所示,一种通过挤出成型工艺固定伴热带的加热防冻软管,在实施例1的基础上,本实施例还包括温控开关5和供电插头6。伴热带4内的电芯4-1的其中一端与供电插头6通过温控开关5连接。供电插头6用于接入电源。电源包括但不限于市电网络和蓄电池。温控开关5用于根据环境温度控制伴热带4的通断电;当温度低于阈值时,温控开关5导通,使得伴热带4通电。本实施例中的阈值设定为8℃(46.4℉)。

[0058]

如图4所示,温控开关5包括外壳5-1、接线端子5-2、端盖5-3、热双金属片5-4、动作杆5-5、导电片5-6、第一触片5-7和第二触片5-8。端盖5-3固定在外壳5-1的开口处;第一触片5-7安装在外壳5-1内的中心位置;动作杆5-5滑动连接在外壳5-1内。热双金属片5-4安装在外壳5-1内。热双金属片5-4、动作杆5-5和第一触片5-7沿着动作杆5-5的滑动方向依次排列。动作杆5-5朝向第一触片5-7的端部固定有第二触片5-8。热双金属片5-4的两端边缘处卡在端盖5-3与外壳5-1内部的限位块之间。动作杆5-5与外壳5-1之间安装有弹簧;弹簧对动作杆5-5施加朝向热双金属片5-4的弹力。第一触片5-7与其中一个接线端子5-2电连接。第二触片5-8与另一个接线端子5-2通过导电片5-6电连接。

[0059]

当温度大于或等于阈值时,热双金属片5-4凸向远离第一触片5-7的一侧,此时,动作杆5-5上的第二触片5-8与第一触片5-7分离,使温控开关5处于断开状态。当温度小于阈值时,热双金属片5-4凸向靠近第一触片5-7的一侧;此时,动作杆5-5在热双金属片5-4的推

力作用下,向第一触片5-7移动,使得第二触片5-8与第一触片5-7接触,使温控开关5处于导通状态。

[0060]

温控开关5串联在伴热带4的其中一根电芯4-1与供电插头6的其中一个接线端之间;伴热带4的另一根电芯4-1与供电插头6的另一个接线端直接电连接。

[0061]

该通过挤出成型工艺固定伴热带的加热防冻软管的使用过程如下:

[0062]

首先,将加热软管本体1两端的软管接头3与水源和受水端的通水接口分别对接。受水端包括但不限于房车、游艇的水箱。使用伴热带4的两端分别缠绕在水源和受水端的通水接口的外侧。

[0063]

之后,将供电插头6插接到电源上;当温控开关5所处的环境温度低于阈值时,温控开关5内的两个触点自动接合,伴热带4通电加热,升高水管内的水温,避免水管结冰;经试验,该通过挤出成型工艺固定伴热带的加热防冻软管能够在-40℃的环境温度下水管主体内的水流结冰。

[0064]

实施例3

[0065]

一种通过挤出成型工艺固定伴热带的加热防冻软管,本实施例与实施例1或2的区别在于:伴热带4的两端未伸出加热软管本体1的端部以外。

[0066]

实施例4

[0067]

如图5所示,一种通过挤出成型工艺固定伴热带的加热防冻软管,在实施例2的基础上,本实施例还包括独立的保温套8。保温套能够包裹住水源和/或受水端的通水接头。

[0068]

使用过程中,使用保温套8包裹住缠绕有伴热带4的水源和/或受水端的通水接头,从而进一步提高对通水接头的保温和加热效果。水源的通水接头为出水的水龙头。

[0069]

实施例5

[0070]

如图6所示,一种通过挤出成型工艺固定伴热带的加热防冻软管的制备方法,用于制备如实施例1所述的加热软管本体1,其包括以下步骤:

[0071]

步骤一、在水管挤出机中设置四个制管工位;四个制管工位分别用于加工出过水层1-1、纤维网层1-2、防爆加强层1-3和加热固定层1-4。前三个制管工位的模具为常规的圆管成型模具,属于现有技术,在此不作赘述。第四个制管工位中安装有异形模具7。

[0072]

异形模具7包括同轴且依次连接的导向管7-1、定位模具7-2和成型模具7-3。异形模具7内设有直线状的挤出通道。挤出通道由连通在一起的圆形部和扁平部组成。扁平部设置在圆形部的一侧。导向管7-1、定位模具7-2与之间设置有进料流道,用于输入融化的pvc。挤出通道的形状与加热软管本体1的截面形状一致。进料流道的输入口与螺旋挤出机8的输出口连接。挤出通道在定位模具7-2处的形状使得防爆加强层1-3与伴热带4接触在一起。

[0073]

步骤二、水管挤出机的前三个制管工位分别用于同轴的加工出过水层1-1、纤维网层1-2、防爆加强层1-3,形成通水内管。

[0074]

步骤三、将步骤二加工出的通水内管穿过异形模具7的挤出通道的圆形部;将伴热带4穿过异形模具7的挤出通道的扁平部;水管挤出机的第四个制管工位在防爆加强层1-3和伴热带4的外侧通过挤出成型的方式形成加热固定层1-4。从而完成通过挤出成型工艺固定伴热带的加热防冻软管的全自动连续化生产。

[0075]

在加热固定层1-4凝固并冷却的过程中,由于热胀冷缩而产生向内收缩的趋势,对防爆加强层1-3和伴热带4产生挤压力,使得防爆加强层1-3与伴热带4紧密贴合在一起,增

大防爆加强层1-3与伴热带4之间的接触面积;由于加热固定层1-4对伴热带4的挤压力均匀作用在伴热带4的全部位置,故伴热带4不易被损伤。

[0076]

基于上述制备方法,本实施例仅利用水管挤出机即可完成通过挤出成型工艺固定伴热带的加热防冻软管的所有生产工序,且通过水管挤出机挤出成型得到管料表面平整,能够直接用于销售。而胶带螺旋缠绕式加热软管的表面不平整,无法达到使用需求,需要外部再套接pvc水带皮套;粘接式加热软管的伴热带直接裸露在外,同样需要再套接pvc水带皮套;并且,胶带螺旋缠绕和胶水粘接均无法在用于生产水管的水管挤出机上直接使用,导致胶带螺旋缠绕式加热软管和粘接式加热软管的生产均需要在水管挤出机以外设置额外的工序、设备和工作人员导致成本提高。上述三种加热软管的具体成本对比情况如下表3所示。

[0077]

表5不同加热软管的生产成本对比表

[0078][0079][0080]

从表5可以看出,本发明提供的通过挤出成型工艺固定伴热带的加热防冻软管在使用-40℃稳定使用的同时,相比于现有的加热软管显著降低了生产成本;并且,表5中统计的成本并未计入胶带螺旋缠绕式加热软管和粘接式加热软管生产所需的额外设备成本、管理成本和空间使用成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1