谐波减速机及工业机器人的制作方法

1.本发明涉及精密减速机技术领域,特别涉及一种谐波减速机及工业机器人。

背景技术:

2.谐波减速机具有结构紧凑、体积小、质量轻、传动比与承载能力大、传动精度高等优点,使得广泛应用于机器人、自动化等行业。谐波减速机是通过内齿与外齿之间的啮合来传递运动的。在谐波减速机的运动过程中,内齿和外齿啮合的区域较大,啮合齿对数占比大,而且由于谐波减速机的固有特性,其承载能力相对较高,导致齿面易于磨损,降低了谐波减速机的可靠性,影响了谐波减速机的整体寿命。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种谐波减速机,能够有效缓解齿部啮合时的磨损,提高可靠性和承载能力。

4.本发明还提出一种具有上述谐波减速机的工业机器人。

5.根据本发明第一方面实施例的谐波减速机,包括:柔轮,包括外齿部;刚轮,包括与所述外齿部相配合的内齿部;其中,所述外齿部的齿面和/或所述内齿部的齿面设有网纹结构,所述网纹结构包括多个阵列布置的凸台。

6.根据本发明实施例的谐波减速机,至少具有如下有益效果:

7.通过在柔轮的外齿部和/或刚轮的内齿部设置网纹结构,网纹结构使得齿面形成多个阵列布置的微小凸台,从而在微小凸台的作用下使柔轮与刚轮啮合时能够增加外齿部的齿面与内齿部的齿面的接触面积,有效抑制齿面的早期快速磨损,提高了齿面的耐磨性,提高了谐波减速机的可靠性和使用寿命;而且增大齿面的接触面积还能够增大谐波减速机的承载能力。

8.根据本发明的一些实施例,所述网纹结构包括多条第一沟槽和多条第二沟槽,多条所述第一沟槽相互平行且间隔设置,多条所述第二沟槽相互平行且间隔设置,所述第一沟槽和所述第二沟槽形成非零夹角,多条所述第一沟槽和多条所述第二沟槽相互交叉并形成所述凸台。

9.根据本发明的一些实施例,所述第一沟槽和所述第二沟槽之间的夹角为60

°

至80

°

。

10.根据本发明的一些实施例,多条所述第一沟槽均匀间隔分布,多条所述第二沟槽均匀间隔分布。

11.根据本发明的一些实施例,所述第一沟槽的槽宽为a1,相邻所述第一沟槽之间的距离为b1,满足:a1<b1。

12.根据本发明的一些实施例,所述第二沟槽的槽宽为a2,相邻所述第二沟槽之间的距离为b2,满足:a2<b2。

13.根据本发明的一些实施例,所述第一沟槽和所述第二沟槽的深度为0.005mm至

0.015mm。

14.根据本发明的一些实施例,所述第一沟槽的槽口和所述第二沟槽的槽口均设有倒角。

15.根据本发明的一些实施例,所述网纹结构通过珩磨工艺加工而成。

16.根据本发明第二方面实施例的工业机器人,包括以上实施例所述的谐波减速机。

17.根据本发明实施例的工业机器人,至少具有如下有益效果:

18.采用第一方面实施例的谐波减速机,谐波减速机通过在柔轮的外齿部和/或刚轮的内齿部设置网纹结构,网纹结构使得齿面形成多个阵列布置的微小凸台,从而在微小凸台的作用下使柔轮与刚轮啮合时能够增加外齿部的齿面与内齿部的齿面的接触面积,有效抑制齿面的早期快速磨损,提高了齿面的耐磨性,提高了谐波减速机的可靠性和使用寿命;而且增大齿面的接触面积还能够增大谐波减速机的承载能力。

19.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

20.下面结合附图和实施例对本发明做进一步的说明,其中:

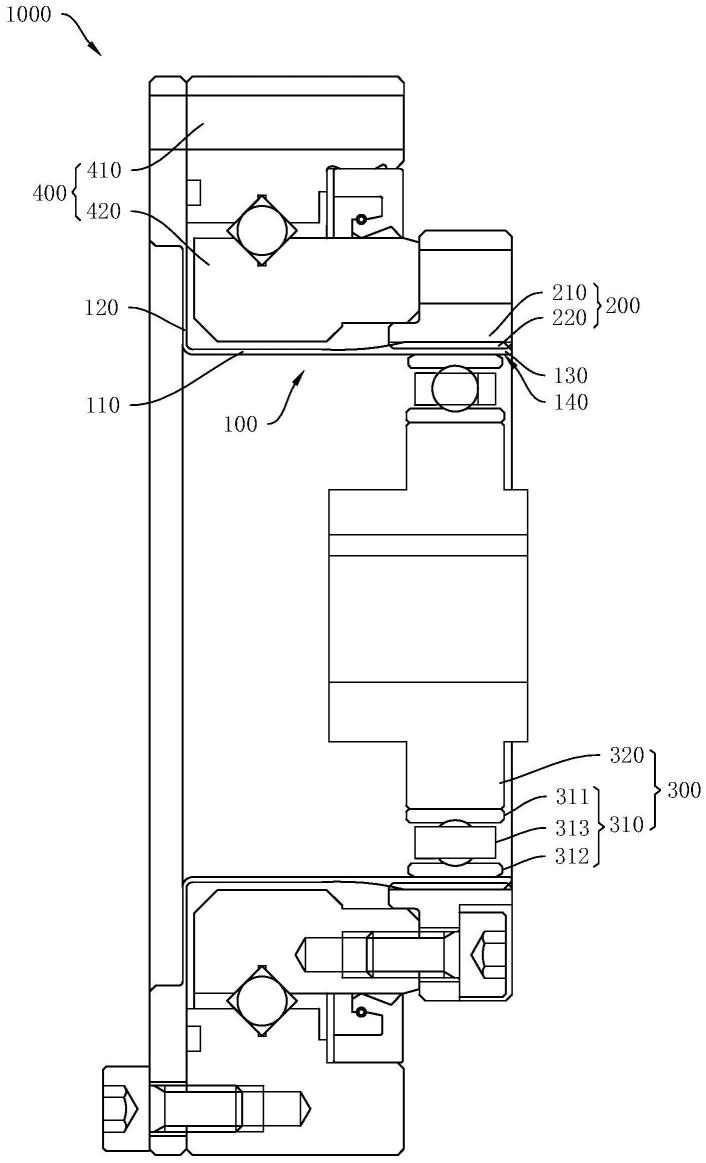

21.图1为本发明一种实施例的谐波减速机的结构示意图;

22.图2为图1中柔轮的外齿部或刚轮的内齿部的齿面的局部剖视图;

23.图3为图2中a处的放大图;

24.图4为图1中柔轮的外齿部或刚轮的内齿部的齿面的局部主视图。

25.附图标号:

26.谐波减速机1000;

27.柔轮100;筒部110;隔部120;外齿部130;内孔140;

28.刚轮200;圆柱部210;内齿部220;

29.波发生器300;柔性轴承310;柔性轴承内圈311;柔性轴承外圈312;保持架313;凸轮320;

30.交叉滚子轴承400;交叉轴承外圈410;交叉轴承内圈420;

31.网纹结构500;微小凸台510;第一沟槽520;第二沟槽530;倒角540。

具体实施方式

32.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

33.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

34.在本发明的描述中,多个指的是两个以上。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的

数量或者隐含指明所指示的技术特征的先后关系。

35.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

36.谐波减速机1000作为精密减速机的一种,具有结构紧凑、体积小、质量轻、传动比与承载能力大、传动精度高等优点,广泛应用于电子、航天航空、机器人、自动化等行业。

37.参照图1所示,谐波减速机1000包括柔轮100、刚轮200、波发生器300和交叉滚子轴承400。其中,柔轮100是可挠性外齿轮,柔轮100包括筒部110、隔部120和外齿部130。刚轮200是刚性内齿圈,刚轮200包括圆柱部210和内齿部220,内齿部220与外齿部130配合设置。波发生器300包括柔性轴承310和凸轮320,柔性轴承310包括柔性轴承内圈311、柔性轴承外圈312和保持架313,保持架313设于柔性轴承内圈311和柔性轴承外圈312之间。柔性轴承310被凸轮320撑变形呈椭圆状,波发生器300安装于柔轮100的内孔140,柔轮100的内孔140被波发生器300撑变形使得柔轮100呈椭圆状。交叉滚子轴承400包括交叉轴承外圈410和交叉轴承内圈420,交叉轴承外圈410与柔轮100的隔部120固定连接,交叉轴承内圈420与刚轮200的圆柱部210固定连接。

38.谐波减速机1000工作过程,波发生器300由电机(图中未示出)等输入部件带动旋转,由于波发生器300呈椭圆状,柔轮100随着波发生器300发生变形,在波发生器300的长轴部分,柔轮100的外齿部130与刚轮200的内齿部220呈啮合状态,同时在波发生器300的短轴部分,柔轮100的外齿部130与刚轮200的内齿部220呈脱开状态。因此,谐波减速机1000是通过外齿部130与内齿部220之间的啮合来传递运动的。在谐波减速机1000的运动过程中,外齿部130和内齿部220的啮合齿对数占比约30%。由于谐波减速机1000的固有特性,其承载能力较高,但外齿部130和内齿部220的齿面又易于磨损,因此制约了谐波减速机1000的可靠性,甚至危害到谐波减速机1000的整体寿命。

39.因此为了解决上述问题,提高谐波减速机1000的可靠性,本发明一种实施例的谐波减速机1000,参照图2和图4所示,柔轮100的外齿部130的齿面设有网纹结构500,网纹结构500包括多个阵列布置的微小凸台510。柔轮100与刚轮200啮合时,在微小凸台510的作用下,能够增大外齿部130的齿面的接触面积,有效抑制齿面的早期快速磨损,提高了齿面的耐磨性,提高了谐波减速机1000的可靠性和使用寿命。而且增大齿面的接触面积,能够使外齿部130和内齿部220的承载能力增大,从而增大谐波减速机1000的承载能力。

40.可以理解的是,作为另一种实施方式,本发明实施例的刚轮200的内齿部220的齿面设有网纹结构500。本发明实施例的网纹结构500与上述实施例的外齿部130的网纹结构500相同,可适当参考上述实施例进行理解。柔轮100与刚轮200啮合时,在微小凸台510的作用下,能够增大内齿部220的齿面的接触面积,有效抑制齿面的早期快速磨损,提高了齿面的耐磨性,提高了谐波减速机1000的可靠性和使用寿命。而且增大齿面的接触面积,能够使外齿部130和内齿部220的承载能力增大,从而增大谐波减速机1000的承载能力。

41.可以理解的是,作为另一种实施方式,本发明实施例的柔轮100的外齿部130的齿面和刚轮200的内齿部220的齿面均设有网纹结构500。本发明实施例的网纹结构500与上述两个实施例的网纹结构500相同,可适当参考上述两个实施例进行理解。柔轮100与刚轮200啮合时,在微小凸台510的作用下,能够增大外齿部130的齿面与内齿部220的齿面的接触面

积,有效抑制齿面的早期快速磨损,提高了齿面的耐磨性,提高了谐波减速机1000的可靠性和使用寿命。而且增大齿面的接触面积,能够使外齿部130和内齿部220的承载能力增大,从而增大谐波减速机1000的承载能力。

42.参照图2和图4所示,可以理解的是,网纹结构500包括多条第一沟槽520和多条第二沟槽530。多条第一沟槽520相互平行且间隔设置,相邻第一沟槽520之间的距离可以相等或不相等,多条第二沟槽530相互平行且间隔设置,相邻第二沟槽530之间的距离可以相等或不相等,在此不再具体限定。第一沟槽520和第二沟槽530形成非零夹角,多条第一沟槽520和多条第二沟槽530相互交叉并形成凸台。第一沟槽520和第二沟槽530为微小沟槽,微小沟槽交叉设置,形成于微小凸台510的外沿,第一沟槽520和第二沟槽530可形成较好的储油功能,使得齿面形成网状的储油空间,并在柔轮100的外齿部130和刚轮200的内齿部220的啮合表面形成良好的油膜,提升了齿面之间的润滑效果,促进了谐波减速机1000的润滑,提高了齿面的耐磨性,即延长了谐波减速机1000的使用寿命。而且,第一沟槽520和第二沟槽530形成于齿面上,能够有效减少柔轮100和刚轮200啮合时润滑脂的散失,减少了润滑脂的消耗,节约了维护成本。

43.此外,第一沟槽520和第二沟槽530的设计不会减少外齿部130和内齿部220啮合时齿面的接触面积,进而实现在提高外齿部130和内齿部220的耐磨性的同时,保证了外齿部130和内齿部220的承载能力。

44.参照图1所示,可以理解的是,第一沟槽520和第二沟槽530之间的夹角为θ,θ满足:60

°

至80

°

。举例来说,第一沟槽520和第二沟槽530之间的夹角θ可以为65

°

、70

°

等。当满足上述范围交叉角度时,齿面的储油空间的储油效果更佳,耐磨性更好,而且加工也更加便利,加工的效率也更高。

45.参照图2、图3和图4所示,可以理解的是,多条第一沟槽520均匀间隔分布,而且多条第二沟槽530均匀间隔分布,从而形成结构形态更合理的网状储油空间,使得齿面之间的润滑效果更佳。并且还能够形成结构和尺寸基本相同的微小凸台510,从而使柔轮100的外齿部130和刚轮200的内齿部220啮合时受力更加均匀,运行稳定性更好。

46.参照图3和图4所示,可以理解的是,第一沟槽520的槽宽为a1,相邻第一沟槽520之间的距离为b1,满足:a1<b1。满足上述参数限定时,微小凸台510在齿面的整体占比大于微小沟槽在齿面的整体占比,从而增大外齿部130的齿面与内齿部220的齿面的接触面积,有效抑制齿面的早期快速磨损,提高了齿面的耐磨性,增大外齿部130和内齿部220的承载能力的同时,通过微小沟槽形成较好的储油功能,使得齿面形成网状的储油空间,并在柔轮100的外齿部130和刚轮200的内齿部220的啮合表面形成良好的油膜,提升了齿面之间的润滑效果,进一步提高了齿面的耐磨性,延长了谐波减速机1000的使用寿命。

47.参照图3和图4所示,可以理解的是,第二沟槽530的槽宽为a2,相邻第二沟槽530之间的距离为b2,满足:a2<b2。满足上述参数限定时,微小凸台510在齿面的整体占比大于微小沟槽在齿面的整体占比,从而增大外齿部130的齿面与内齿部220的齿面的接触面积,有效抑制齿面的早期快速磨损,提高了齿面的耐磨性,增大外齿部130和内齿部220的承载能力的同时,通过微小沟槽形成较好的储油功能,使得齿面形成网状的储油空间,并在柔轮100的外齿部130和刚轮200的内齿部220的啮合表面形成良好的油膜,提升了齿面之间的润滑效果,进一步提高了齿面的耐磨性,延长了谐波减速机1000的使用寿命。

48.参照图3所示,可以理解的是,第一沟槽520和第二沟槽530的深度为h,第一沟槽520和第二沟槽530的深度h均满足:0.005mm至0.015mm。第一沟槽520和第二沟槽530的深度h满足上述范围内,能够保证外齿部130的齿面或内齿部220的齿面的储油效果,改善齿面的磨损,而且不会对齿面的承载能力造成影响。可以理解的是,当第一沟槽520和第二沟槽530的深度h大于上述范围时,由于柔轮100的外齿部130和刚轮200的内齿部220均是小模数齿轮,会严重影响齿面的承载能力,进而影响谐波减速机1000的承载能力。当第一沟槽520和第二沟槽530的深度h小于上述范围时,达不到储油效果,无法实现对齿面的保护。

49.参照图3所示,可以理解的是,第一沟槽520的槽口设有倒角540,第二沟槽530的槽口也设有倒角540,第一沟槽520槽口的倒角540设计和第二沟槽530槽口的倒角540设计能够去除锐边,使得柔轮100和刚轮200在运行过程中不会损伤外齿部130的齿面或内齿部220的齿面,保证了内齿部220和外齿部130的结构强度,降低了内齿部220和外齿部130的断齿风险,提高了谐波减速机1000的运行稳定性和使用寿命。而且柔轮100和刚轮200在装配时也不容易划伤装配人员,提高了装配的安全性。

50.参照图4所示,可以理解的是,网纹结构500通过珩磨工艺加工而成,能够方便地加工出微小凸台510和微小沟槽,而且工艺成熟、加工效率高,提高了柔轮100和刚轮200的良品率。

51.参照图1所示,本发明一种实施例的工业机器人,包括以上实施例的谐波减速机1000。谐波减速机1000可以用于控制工业机器人的机械臂的转动、摆动等动作。本发明实施例的谐波减速机1000通过在柔轮100的外齿部130和/或刚轮200的内齿部220设置网纹结构500,网纹结构500使得齿面形成多个阵列布置的微小凸台510,从而在微小凸台510的作用下使柔轮100与刚轮200啮合时能够增加外齿部130的齿面与内齿部220的齿面的接触面积,有效抑制齿面的早期快速磨损,提高了齿面的耐磨性,提高了谐波减速机1000的可靠性和使用寿命;而且增大齿面的接触面积还能够增大谐波减速机1000的承载能力。

52.由于工业机器人采用了上述实施例的谐波减速机1000的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再赘述。

53.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1