一种采动沉陷区油气管线主动适应性调位装置及方法

1.本发明涉及采动沉陷区埋地输油气管线保护技术领域,具体涉及一种采动沉陷区油气管线主动适应性调位装置及方法。

技术背景

2.油气管道工程建设作为扩大能源市场的重要途径,其安全运行问题至关重要,输油气管道为了减少输送距离降低输送成本,不可避免地需要穿越煤矿采动沉陷区,地下采动势必引发上覆岩层的应力再平衡,传递至埋地管线区域产生局部不定时变形等,而传统油气管线支架由于无法主动适应应力变化,长时间的应力集中最终会使得油气管线支架损坏或管道破坏,导致油气资源泄露,造成严重的经济损失。

3.采动沉陷区变形具有隐蔽性、长期性、不可预测性及复杂性等显著特点,输油气管线在地下的变形情况难以预知,目前并没有能够适用于采动沉陷区的输油气管道设计,亟需研发一种能够使油气管线在采动沉陷区长时间正常工作的技术。

技术实现要素:

4.针对现有技术的不足之处,提供一种采动沉陷区油气管线主动适应性调位装置及方法,既能提供油气管线应力监测功能,又能解决传统输油管线支架无法主动适应外部应力而使得油气管线支架损坏或管道破损问题。

5.为实现上述技术目的,本发明提供一种采动沉陷区油气管线主动适应性调位装置,适用于需要穿过采动区域上方岩土层的埋地油气管道,针对采动区上方岩土层变化的复杂特点,在采动区域的埋地油气管道上间隔设置位移扶正系统;

6.所述位移扶正系统包括包裹在埋地油气管线外侧用以增强管道外强度的环状管线保护壳,环状管线保护壳的左右两侧以及下方分别设有用以改变管道位置的三组滑动式液压装置,滑动式液压装置包括调节液压管、液压底座挡板、滑轨和滑轮,其中调节液压管的伸缩杆端部与管线保护壳垂直连接,调节液压管的底部与液压底座挡板连接,液压底座挡板与调节液压管之间设有用以安装滑轨的凹陷,滑轨呈矩形结构并通过卡槽设置在液压底座挡板中间预留的凹陷中,调节液压管的底座通过三组滑轮从而能够在滑轨中移动,当调节液压管向管线保护壳提供应力补偿时,埋地油气管道及管线保护壳能够通过滑轮沿滑轨同步滑动;每组位移扶正系统的管线保护壳内侧均设有与埋地油气管道管壁接触的三个应力传感器,三个应力传感器分别设置在埋地油气管道管壁的左右两侧以及正下方位置用以实时监测当前该节点埋地油气管道变形时产生的应力数据,三个应力传感器分别通过信号处理器和4g通讯模块将数据通过无线发送给地面端控制室中的应力监测系统,应力监测系统通过地面无线控制系统连接有远程液压控制装置,远程液压控制装置又通过数据线与每个位移扶正系统的三组滑动式液压装置分别连接;应力监测系统将应力监测数据p

监

传输至地面无线控制系统;地面无线控制系统会根据不同油气管线类型确定相应的应力设防指标p,即应力阈值,并将应力监测数据p

监

与设防指标p进行对比;当油气管线应力监测值p

监

超

过设防指标p时,地面无线控制系统将会通过远程液压控制器控制滑动式液压装置,使其通过注压方式伸长或收缩液压管驱动油气管线调节至安全状态,进而对受采动影响的油气管线进行保护。

7.进一步,将间隔设置在埋地油气管道上的每个主动扶正装置定义为一个调位节点,每个调位节点通过应力传感器监测到的应力值来判断该节点处的埋地油气管道是否出现由于地表沉陷导致的变形,若出现变形,则通过地面无线控制系统对远程液压控制器下达调节指令,分别对三组调节液压管施加与变形应力相反的补偿应力,通过伸长或收缩调节液压管,三组调节液压管按照指令通过滑轮沿滑轨协调推动埋地油气管道水平或垂直移动,从而实现设有液压扶正装置的埋地油气管道主动适应性调位。

8.进一步,管线保护壳由强度高、抗腐蚀性好的钢材制成,结构为八边形的环形结构,三个应力传感器分别安装在管线保护壳左右两侧垂直处和底部水平处,信号处理器和4g通讯模块同样埋设在管线保护壳内减少使用时的损伤;管线保护壳与管路外壁之间填充又弹性材料,既能够有效贴合管路外缘,减少管路损坏,同时管线保护壳突出的棱角也便于滑动式液压装置在扶正管路过程中破开碎岩土,减少扶正中的受力,降低管路外壁破损的风险。

9.一种使采动沉陷区油气管线主动适应性调位装置的工作方法,实施步骤如下:

10.首先采用概率积分法模型计算地下开采引起的地表移动与变形,得到开采沉陷等值线图,将下沉大于预设值的埋地油气管线管段认为管线受采动影响的区域,区域的长度为d,然后在受采动影响区域的埋地油气管道布设主动适应性调位装置,对管线应力进行实时监测;

11.设埋地油气管道所能承受应力极值为设防指标p,设防指标p包括最大水平径向应力设防指标p

x

以及最大竖直径向应力设防指标为py,设每个测点中管线保护壳上设置的三个应力传感器分别为a点、b点和c点,因此三个应力传感器一组获取的节点管路受到的应力为p

监

,p

监

包括a点监测到的应力pa、b点监测到的应力pb、c点监测到的应力pc;

12.初始埋地油气管道未受采动沉陷影响发生变形,管道处于初始自然状态,每个节点处的埋地油气管道左右两侧面和底面的调节液压管均不对管道主动施加力,此时设a点初始水平径向应力大小为p

a0

,b点初始水平径向应力大小为p

b0

,c点初始竖直径向应力大小为p

c0

,当埋地油气管道受采动沉陷影响时,由于管道很难随土体保持均匀下沉,因此会在水平和竖直方向均有可能发生位移;

13.当埋地油气管道发生水平方向位移时,通过以下步骤调节:

14.当左侧应力传感器监测到a点所受的水平径向应力大小pa超出设防指标p

x

时,监测到的应力pa会经信号处理器处理后再通过4g通讯模块传输至应力监测系统,此时应力监测系统会发出预警信号提醒地面工作人员,工作人员检查管道所受应力是否超过预设的应力设防指标值,若反馈的应力监测值均不超过该指标,则不需要调整液压管;反之则工作人员通过地面无线控制系统对远程液压控制器进行操作,调节位于管壁右侧的调节液压管伸长管柱,施加水平向左大小为p

a-p

a0

的补偿力,同时调节左侧的调节液压管同步收缩,由于底面的液压底座挡板安装了滑轨,便可推动埋地油气管道、管线保护壳和调节液压管整体向左调位,油气管道可恢复至初始安全状态;

15.当右侧应力传感器监测到b点所受的水平径向应力大小pb超出设防指标p

x

时,监测

到的应力pb会经信号处理器处理后再通过4g通讯模块传输至应力监测系统,此时应力监测系统会发出预警信号提醒地面工作人员,工作人员检查管道所受应力是否超过预设的应力设防指标值,若反馈的应力监测值均不超过该指标,则不需要调整液压管;反之则工作人员通过地面无线控制系统对远程液压控制器进行操作,调节位于管壁左侧的调节液压管伸长管柱,施加水平向右大小为p

b-p

b0

的补偿力,同时调节右侧的调节液压管同步收缩,由于底面的液压底座挡板安装了滑轨,便可推动埋地油气管道、管线保护壳和调节液压管整体向右调位,油气管道可恢复至初始安全状态;

16.此外埋地油气管道除了发生上述水平方向位移外,还存在由于管道未与土体协同变形而出现管道悬空的情况,此时同步对底面的调节液压管进行调节:埋地油气管道悬空时,底面应力传感器监测到c点所受的竖直径向应力大小pc<p

c0

,此时监测到的应力pc会经信号处理器处理后再通过4g通讯模块传输至应力监测系统,应力监测系统会发出预警信号提醒地面工作人员,工作人员检查管道所受应力是否超过预设的应力设防指标值,若反馈的应力监测值均不超过该指标,则不需要调整液压管;反之则工作人员通过地面无线控制系统对远程液压控制器进行操作,调节位于管壁底面的调节液压管伸长管柱,施加竖直向上大小为p

c0-pc的补偿力,由于两侧面的液压底座挡板均安装了滑轨,便可推动埋地油气管道、管线保护壳和调节液压管整体进行竖直方向的调位,直至底面应力传感器的应力监测数值pc满足p

c0

≤pc<py,便可控制输油管道恢复至初始安全状态。

17.进一步,管线保护壳上还设有位移传感器,并且位移传感器能够积累多次产生位移数据直至滑动式液压装置实施一次复位工作;由于导致管路位移的底层运动具有特发性和强释放性,因此滑动式液压装置启动工作前需要确定当前状态下,该滑动式液压装置控制的管线保护壳并未处于移动状态,应力传感器检测数值处于预设的安全区域内,以防止滑动式液压装置在对该部分管路扶正时与底层应力作对抗运动导致管路损害;若在滑动式液压装置扶正过程中的实时监测数值超过预设安全数值,则立即停止扶正工作,防止突发的应力变化对设备的损坏。

18.进一步,计算地下开采引起的地表移动与变形使用的概率积分法模型为:

19.1)计算开采引起的地表移动与变形时,以开采工作面为中心对地表变形进行预测,将地表发生沉陷的区域视为研究区域(下同),计算此区域地表上的任意点a(x,y)的下沉值w(x,y),w(x,y)=w

cmcx

′cy

′

,其中cx

′

,cy

′

为待求点在走向和倾向主断面上投影点处的下沉分布系数:

[0020][0021][0022]

式中:w

cm

为充分采动条件下地表最大下沉值,w

cm

=mqcosα;单位m为采出煤层厚度;q为地表下沉系数;α为煤层倾角;l,l为采区拐点平移后走向长度及倾斜方向在地表的计算开采宽度;r为主要影响半径;x、y为待求点坐标;

[0023]

2)计算研究区域地表上的任意点a(x,y)沿方向倾斜变形值

[0024][0025]

式中:其中,i(x,y)m为待求点的最大倾斜值,mm/m;为最大倾斜值方向与ox轴沿逆时针方向旋转的夹角度;i

x

,iy分别为待求任意点a(x,y)沿走向和倾向主断面上投影点处迭加后的倾斜变形值,单位mm/m;

[0026]

3)计算研究区域地表上的任意点a(x,y)沿方向的水平变形值

[0027][0028]

式中:ε(x,y)

max

,ε(x,y)

min

为待求点最大、最小水平变形值,ε

x

,εy为待求任意点a(x,y)沿走向及倾向在主断面投影处迭加的水平变形值,u

x

,uy分别为待求点沿走向和倾向在主断面投影点处的水平移动值,单位mm;

[0029]

4)计算研究区域地表上的任意点a(x,y)沿方向的水平移动值

[0030][0031]

式中:为最大水平移动方向与ox轴的夹角,u

x

,uy分别为待求点沿走向和倾向在主断面投影点处的水平移动值,单位mm。

[0032]

有益效果:

[0033]

本方法首先利用概率积分法模型对开采区域进行地表移动与变形预测,确定受采动影响油气管线的区域和长度;之后通过地面无线控制系统,协同控制油气管线应力监测系统和主动适应性纠偏调位系统,既能提供油气管线应力监测功能,又能对管线施加补偿应力进而调整管位,解决了传统油气管线支架无法主动适应外部应力而导致油气管线支架损坏或管道破坏的问题,实现管线智能监测和主动纠偏功能一体化。其实施步骤简单,经济效益较高,更符合当前管线实时监测与保护的实际要求,为采动沉陷区埋地油气管线保护提供了技术支撑,对采动沉陷区油气管线施工建设、长期运营和安全维护等具有重要的借鉴意义与应用价值。

附图说明

[0034]

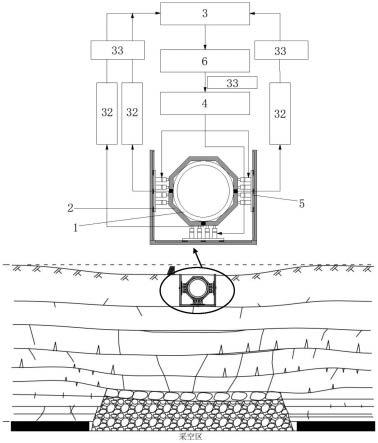

图1为本发明的采动沉陷区油气管线主动适应性调位装置及方法的工作框图。

[0035]

图2为本发明的采动沉陷区油气管线主动适应性调位装置侧视图。

[0036]

图3为本发明的滑动式液压装置主视图。

[0037]

图4为本发明的油气管道主动调位分析示意图。

[0038]

图中,1-埋地油气管道,2-管线保护壳,3-应力监测系统,31-应力传感器,32-信号处理器,33-4g通讯模块,4-远程液压控制器,5-滑动式液压装置,51-调节液压管,52-液压底座挡板,53-滑轨,54-滑轮,6-地面无线控制系统。

具体实施方式

[0039]

下面将结合图和具体实施例对本发明做进一步详细说明。

[0040]

如图1所示,所示,本发明是一种采动沉陷区油气管线主动适应性调位装置及方法,首先需要采用概率积分法计算地下开采引起的地表移动与变形,将地表下沉大于预设值边界的范围圈定为管线受采动影响的区域,此区域内的管线长度即为受影响长度d。之后在受采动影响的油气管线区域内安装本方法所述的主动适应性调位装置,包括两部分,一是采动沉陷区油气管线应力监测系统,二是埋地油气管线主动适应性纠偏调位系统,两部分通过地面无线控制系统协同控制。该发明主要由埋地油气管道1、管线保护壳2、应力监测系统3、远程液压控制器4、滑动式液压装置5、地面无线控制系统6组成。

[0041]

如图2和图3所示,安装时,预先将管线保护壳2、远程液压控制器4、调节液压管51、液压底座挡板52、滑轨53等按图示安装在埋地油气管道1外侧,确保其平稳后,依次将应力传感器31、信号处理器32和4g通讯模块33置于环状管线保护壳2外侧,用屏蔽线将各设备进行连接。地面安装太阳能电池板用于维持设备及装置运行。

[0042]

首先利用概率积分法模型计算地下开采引起的地表移动与变形,绘制地表移动变形等值线图,将地表下沉大于设定安全值的范围圈定为管线受采动影响的区域,此区域内的管线长度即为受影响长度d,之后在受采动影响区域内对油气管线布设位移扶正系统,对管线进行应力监测与纠偏调位。应力传感器31实时监测管道外侧所受应力,同时将监测值经信号传输装置反馈至应力监测系统3。当地面无线控制系统6接收到应力监测系统3的实时监测应力值超过埋地油气管道1的应力设防指标时,工作人员依据该位置处的位移扶正系统的监测数据,经4g通讯模块33向远程液压控制器4发出不同的调节指令,远程液压控制器4接收到地面无线控制系统6的实时调节指令后,分别对三组调节液压管51施加相应的补偿应力,通过伸长或收缩管柱,三组调节液压管51按照指令沿滑轨协调推动管道水平或竖直移动,从而实现采动沉陷区油气管线主动适应性调位。

[0043]

具体实施情况如下:

[0044]

如图4所示,设埋地油气管道1所能承受的最大水平径向应力设防指标为p

x

,所能承受的最大竖直径向应力设防指标为py。埋地油气管道1左右两侧面和底面应力传感器31所处位置分别为a点、b点和c点,应力传感器31所监测的a点水平径向应力大小为pa,b点所受径向水平应力大小为pb,c点所受竖直径向应力大小为pc。假设初始时埋地油气管道1未受采动沉陷影响发生变形,管道处于初始自然状态,埋地油气管道1左右两侧面和底面的调节液压管51均不对管道主动施加力,此时设a点初始水平径向应力大小为p

a0

,b点初始水平径

向应力大小为p

b0

,c点初始竖直径向应力大小为p

c0

。

[0045]

情况1:当左侧应力传感器31监测到a点所受的水平径向应力大小pa超出设防指标p

x

时,监测到的应力pa会经信号处理器32处理后再通过4g通讯模块33传输至应力监测系统3,此时应力监测系统3会发出预警信号提醒地面工作人员,工作人员通过地面无线控制系统6对远程液压控制器4进行操作,调节位于管壁右侧的调节液压管51伸长管柱,施加水平向左大小为p

a-p

a0

的补偿力,同时调节左侧的调节液压管51同步收缩,由于底面的液压底座挡板52安装了滑轨53,便可推动埋地油气管道1、管线保护壳2和调节液压管51整体向左调位,输油气管道可恢复至初始安全状态。

[0046]

情况2:当右侧应力传感器31监测到b点所受的水平径向应力大小pb超出设防指标p

x

时,监测到的应力pb会经信号处理器32处理后再通过4g通讯模块33传输至应力监测系统3,此时应力监测系统3会发出预警信号提醒地面工作人员,工作人员通过地面无线控制系统6对远程液压控制器4进行操作,调节位于管壁左侧的调节液压管51伸长管柱,施加水平向右大小为p

b-p

b0

的补偿力,同时调节右侧的调节液压管51同步收缩,由于底面的液压底座挡板52安装了滑轨53,便可推动埋地油气管道1、管线保护壳2和调节液压管53整体向右调位,输油气管道恢复至初始安全状态。

[0047]

情况3:此外埋地油气管道1除了发生水平方向位移外,还可能由于管道未与土体协同变形而出现管道悬空的情况,此时可通过以下步骤同步对底面的调节液压管51进行调节:埋地油气管道1悬空时,底面应力传感器31监测到c点所受的竖直径向应力大小pc<p

c0

,此时监测到的应力pc会经信号处理器32处理后再通过4g通讯模块33传输至应力监测系统3,应力监测系统3会发出预警信号提醒地面工作人员,工作人员通过地面无线控制系统6对远程液压控制器4进行操作,调节位于管壁底面的调节液压管51伸长管柱,施加竖直向上大小为p

c0-pc的补偿力,由于两侧面的液压底座挡板52均安装了滑轨53,便可推动埋地油气管道1、管线保护壳2和调节液压管51整体进行竖直方向的调位,直至底面应力传感器31的监测应力数值pc满足p

c0

≤pc<py,便可控制输油气管道恢复至初始安全状态。

[0048]

当埋地油气管道1受采动影响在水平和竖直方向均发生位移时,可通过上述三组调节液压管联动方式实现管道的主动适应性调位。

[0049]

同样,以上所述单只位移调位扶正装置可在采动沉陷区油气管线受影响的区段多个位置上进行安装,可依据圈定的油气管线受影响的区域和受影响程度快速进行定位、判断和调整,能够最大限度地减小采动对油气管线造成的破坏。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1