一种应用在升船机上的双辐板轧制滑轮的制作方法

1.本发明涉及滑轮技术领域,更具体地说,本发明涉及一种应用在升船机上的双辐板轧制滑轮。

背景技术:

2.滑轮在升船机上的应用很广泛,升船机上的载荷比较大,需要通过滑轮承担部分载荷,因而需要比较大的直径的滑轮来满足承载。目前国内在升船机上广泛使用的滑轮是热轧单辐板滑轮,而热轧单辐板滑轮的强度和刚度均比双幅板滑轮差,而且重量重,对于大直径的滑轮(如直径在2米以上的),这些缺点尤为突出。

3.专利申请公布号cn204284377u的实用新型专利公开了一种应用在升船机上的双辐板轧制滑轮。目前还没有一种结构设计合理,整体刚度强,制造加工方便,制造成本低的应用在升船机上的双辐板轧制滑轮。本实用新型的特点在于:包括铆钉、左辐板、筋板、加强管、轮毂和右辐板,所述左辐板和右辐板均固定在轮毂上,该左辐板和右辐板之间通过铆钉固定,所述左辐板的外侧和右辐板的外侧均固定有筋板,所述左辐板的外周和右辐板的外周组成一圈轮槽,所述加强管固定在左辐板和右辐板上,该加强管位于铆钉和轮毂之间;在沿从铆钉到轮毂的方向上,位于铆钉和轮毂之间的左辐板和右辐板的距离逐渐扩大。该实用新型的结构设计合理,整体刚度强,制造加工方便,制造成本低。

4.但是该结构在实际使用时,由于滑轮在使用过程中,受到载荷较大,在长时间使用下,两侧磨损严重且磨损程度不同时,就会导致整体产生倾斜,或被压产生形变,从而会严重影响升船机的升降,甚至会发生安全事故,同时,该滑轮两侧辐板通过铆钉固定,铆钉的固定长久使用下,会产生松动,从而导致辐板掉落,使得整体滑轮松散,因此现提出一种应用在升船机上的双辐板轧制滑轮。

技术实现要素:

5.为了克服现有技术的上述缺陷,本发明的提供一种应用在升船机上的双辐板轧制滑轮,以解决上述背景技术中提出由于滑轮在使用过程中,受到载荷较大,在长时间使用下,两侧磨损严重且磨损程度不同时,就会导致整体产生倾斜,或被压产生形变,从而会严重影响升船机的升降,甚至会发生安全事故,同时,该滑轮两侧辐板通过铆钉固定,铆钉的固定长久使用下,会产生松动,从而导致辐板掉落,使得整体滑轮松散的问题。

6.为实现上述目的,本发明提供如下技术方案:一种应用在升船机上的双辐板轧制滑轮,包括滑轮本体和防磨组件,滑轮本体两侧均栓接有防磨组件,滑轮本体包括钢板、左辐板、右辐板、辐条以及轮毂,钢板一侧设置有左辐板,另一侧设置有右辐板,钢板中部焊接有轮毂,左辐板和右辐板之间均连接有多个辐条。

7.优选地,钢板两侧均开设有环形槽,一侧的环形槽由钢板、左辐板和轮毂连接配合形成,另一侧的环形槽由钢板、右辐板和轮毂连接配合形成,一侧的环形槽内均匀焊接的多个辐条顶端与左辐板焊接,内侧贴合环形槽的槽底与钢板焊接,底端焊接在轮毂上,另一侧

的环形槽内均匀焊接的多个辐条顶端与右辐板焊接,内侧贴合环形槽的槽底与钢板焊接,底端焊接在轮毂上,且辐条的截面分别从与左辐板和右辐板到轮毂的宽度均匀增大,形成梯形截面,以及辐条顶端的宽度与环形槽的槽深尺寸相同。

8.优选地,防磨组件包括套板,套板设置在轮毂一侧。

9.连接套,连接套焊接在套板中部,且栓接在轮毂一侧。

10.轴承,轴承套接在连接套上。

11.转动组件,转动组件套接在轴承上,且外侧卡接在连接套内。

12.优选地,连接套一侧呈平面结构,另一侧开设有安装槽,安装槽槽底外侧扩撑开设有卡接槽。

13.优选地,转动组件包括防磨板,防磨板安装套接安装在轴承外侧,且贴合在安装槽内。

14.多个钢珠,各钢珠均匀安装在防磨板上,且排列呈环形,并卡接配合在卡接槽内。

15.优选地,防磨板上均匀开设有安装孔,且安装孔内部尺寸大于开口处尺寸,每个安装孔内均安装有弹簧,每个弹簧顶端均对应支撑有钢珠。

16.优选地,轮毂上开设有多个螺纹槽,连接套开设有多个栓孔,且每个螺纹槽与栓孔配合衔接。

17.优选地,左辐板、钢板以及右辐板连接形成有轮槽,轮槽截面呈u形结构。

18.本发明的技术效果和优点:

19.1、通过钢板、左辐板、右辐板由整个轧制钢板切削制成的设置,与现有技术相比,使得钢板、左辐板以及右辐板形成完整无缝结构,代替传统的需要铆钉将左辐板以及右辐板铆接在钢板两侧制成的滑轮,从而使得滑轮本体的整体强度更高,从而提高滑轮本体的负载强度,避免产生形变,也不会像传统的滑轮出现自身崩裂的情况,从而提高滑轮本体的使用安全性;

20.2、通过轮毂和辐条的设置,与现有技术相比,在轮毂焊接在钢板上后,再添加辐条进行焊接,使得左辐板、右辐板以及钢板之间多一层辐条连接,提高轮毂焊接的稳定性,同时,辐条能够对左辐板和右辐板进行支撑,防止滑轮本体在升船机上安装使用的过程中,挂接的钢绳产生对左辐板或右辐板产生倾斜压力造成左辐板或右辐板从钢板顶部向外弯曲或断裂,增加辐条进行支撑,提高整体稳固性;

21.3、通过防磨组件的设置,与现有的技术相比,在滑轮本体两侧安装防磨组件,能够避免滑轮本体安装在升船机上进行工作转动的过程中,两侧与外界物品产生摩擦,由防磨组件进行隔离的同时,防磨组件上设置转动组件,转动组件与摩擦的物品相接,变滑动摩擦为滚动摩擦,提高耐磨性,同时防止滑轮本体受到摩擦,保障滑轮本体的完整性,以此提高了整体滑轮的使用寿命。

附图说明

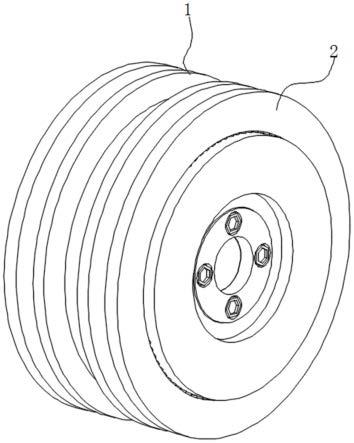

22.图1为本发明的整体结构示意图。

23.图2为本发明的滑轮本体立体结构示意图。

24.图3为本发明的滑轮本体平面结构示意图。

25.图4为本发明的防磨组件的结构示意图。

26.图5为本发明的防磨组件与滑轮本体衔接面的结构示意图。

27.图6为本发明的套板立体结构示意图。

28.图7为本发明的转动组件的立体结构示意图。

29.附图标记为:1、滑轮本体;101、钢板;102、左辐板;103、右辐板;104、辐条;105、轮毂;2、防磨组件;201、套板;202、连接套;203、轴承;204、转动组件;2041、防磨板;2042、钢珠;3、安装槽;4、卡接槽。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.如附图1-7所示的一种应用在升船机上的双辐板轧制滑轮,包括滑轮本体1和防磨组件2,滑轮本体1两侧均栓接有防磨组件2,滑轮本体1包括钢板101、左辐板102、右辐板103、辐条104以及轮毂105,钢板101一侧设置有左辐板102,另一侧设置有右辐板103,钢板101中部焊接有轮毂105,左辐板102和右辐板103之间均连接有多个辐条104。

32.如附图2和图3所示,钢板101两侧均开设有环形槽,一侧的环形槽由钢板101、左辐板102和轮毂105连接配合形成,另一侧的环形槽由钢板101、右辐板103和轮毂105连接配合形成,一侧的环形槽内均匀焊接的多个辐条104顶端与左辐板102焊接,内侧贴合环形槽的槽底与钢板101焊接,底端焊接在轮毂105上,另一侧的环形槽内均匀焊接的多个辐条104顶端与右辐板103焊接,内侧贴合环形槽的槽底与钢板101焊接,底端焊接在轮毂105上,且辐条104的截面分别从与左辐板102和右辐板103到轮毂105的宽度均匀增大,形成梯形截面,以及辐条104顶端的宽度与环形槽的槽深尺寸相同,通过在切割的圆形轧制钢板101中部开设轮毂105焊接孔后,在分别在两侧开设环形槽,然后对轧制钢板101外圈切割u形轮槽,使得u形轮槽两侧形成左辐板102和右辐板103,再在焊接孔内焊接轮毂105,将提前制成的多个辐条104分别排布在环形槽内进行焊接,制成滑轮本体1,使得滑轮本体1为整体结构,代替了传统通过铆钉进行铆接形成的拼接滑轮,提高整体强度。

33.如附图4和图5所示,防磨组件2包括套板201,套板201设置在轮毂105一侧。

34.连接套202,连接套202焊接在套板201中部,且栓接在轮毂105一侧。

35.轴承203,轴承203套接在连接套202上。

36.转动组件204,转动组件204套接在轴承203上,且外侧卡接在连接套202内。

37.在滑轮本体1安装在升船机上进行使用时,滑轮本体1进行转动的过程中,连接套202随着连接的套板201进行同步转动,且受到外界摩擦时,转动组件204上设置的防磨板2041与摩擦物相接,防磨板2041在摩擦力的作用下,绕轴承203进行转动,且顶端的钢珠2042在卡接槽4内进行滚动,变滑动摩擦为滚动摩擦,降低摩擦力,提高耐磨性。

38.如附图6所示,连接套202一侧呈平面结构,另一侧开设有安装槽3,安装槽3槽底外侧扩撑开设有卡接槽4,安装槽3的设置便于转动组件204在安装槽3内绕轴承203进行转动,同时卡接槽4对排列的钢珠2042进行卡接,使得钢珠2042能够在卡接槽4内进行滚动,同时对转动组件204的位置进行限定。

39.如附图5和图7所示,转动组件204包括防磨板2041,防磨板2041安装套接安装在轴承203外侧,且贴合在安装槽3内。

40.多个钢珠2042,各钢珠2042均匀安装在防磨板2041上,且排列呈环形,并卡接配合在卡接槽4内。

41.如附图7所示,防磨板2041上均匀开设有安装孔,且安装孔内部尺寸大于开口处尺寸,每个安装孔内均安装有弹簧,每个弹簧顶端均对应支撑有钢珠2042,使得钢珠2042受到外力较大时能够对弹簧进行压缩,并使钢珠2042缩在安装孔内,以此,也便于防磨板2041整体安装在安装槽3内。

42.如附图2和图4所示,轮毂105上开设有多个螺纹槽,连接套202开设有多个栓孔,且每个螺纹槽与栓孔配合衔接,通过栓钉插接在栓孔内,再与螺纹槽进行旋接,使得连接套202能够固定在轮毂105上。

43.如附图3所示,左辐板102、钢板101以及右辐板103连接形成有轮槽,轮槽截面呈u形结构。

44.本发明工作原理:在对滑轮本体1进行制成时,通过在切割的圆形轧制钢板101中部开设轮毂105焊接孔后,在分别在两侧开设环形槽,然后对轧制钢板101外圈切割u形轮槽,使得u形轮槽两侧形成左辐板102和右辐板103,再在焊接孔内焊接轮毂105,将提前制成的多个辐条104分别排布在环形槽内进行焊接,制成滑轮本体1,使得滑轮本体1为整体结构,代替传统的通过铆钉连接的滑轮;

45.滑轮本体1制成后,在轮毂105两侧分别安装防磨组件2,通过栓钉进行固定,形成整体滑轮,在整体滑轮安装在升船机应用处进行载荷分担时,当两侧受到外力摩擦时,防磨组件2上的转动组件204首先与摩擦物相衔接,以滚动摩擦代替滑动摩擦,降低摩擦力,提高耐磨性,同时避免了滑轮本体1与外界产生摩擦,使得提高滑轮本体1使用耐久度,且能够保持完整性,从而防止滑轮本体1因长久受外界摩擦而产生形变。

46.本发明是应用在升船机上的双辐板轧制滑轮,具有整体性强,负载能力大,整体结构稳固,防止产生形变以及崩裂,以及耐磨性强,转动流畅性高的优点。

47.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

48.其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

49.最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1