一种管道漏损检测定位装置的制作方法

1.本发明属于管道检测技术领域,具体的说是一种管道漏损检测定位装置。

背景技术:

2.管道是用管子、管子联接件和阀门等连接成的用于输送气体、液体或带固体颗粒的流体的装置;管道的用途广泛,应用在给水、排水、供热、供煤气、长距离输送石油和天然气、农业灌溉、水利工程和各种工业装置中。

3.管道在使用过程中,由于老化、腐蚀等自然原因、或人为施工等原因,破损问题无法避免;管道破损后需要及时发现破损点、定位受损位置,并对漏损处及时修补,以弥补财物损失、避免安全隐患。

4.在石油管道领域中,配置了大量的传感器、通过管线内压力波传递和流量变化的规律可以判断泄漏,但该方法因为传感器精度和成本问题,一般只在大型油气管线中应用,不适用于普通管道网络;同时也存在声波探测法,其原理是利用听音杆来获取管路中漏水声音以判断漏点,如果是管道微漏、或管路预埋后,上述方法无法有效进行。

5.为此,本发明提供一种管道漏损检测定位装置。

技术实现要素:

6.为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

7.本发明解决其技术问题所采用的技术方案是:本发明所述的一种管道漏损检测定位装置,包括一对支撑座;一对所述支撑座之间固定连接有四个连接杆;四个所述连接杆的外表面均设置有两对移动座;单个所述连接杆表面的移动座呈对称设置;所述连接杆的内部设置有与移动座相适配的齿轮组,该齿轮组由中心齿轮和两个锥齿轮组成,中心齿轮与驱动电机的输出端连接,且中心齿轮的两侧啮合有锥齿轮,两侧的锥齿轮通过转轴连接有移动轮,该连接方式以及安装方式均为现有技术,不做多余赘述;每个所述连接杆的中部安装有蛇骨软管;所述蛇骨软管的直径大于连接杆的直径;一对所述支撑座的之间安装有加持座;所述加持座的外表面安装有检测杆;所述检测杆的外表面固定连接有受压弹簧;所述检测杆的顶端转动连接有滑轮;所述检测杆和支撑座的外表面均设置有触点杆;在石油管道领域中,配置了大量的传感器、通过管线内压力波传递和流量变化的规律可以判断泄漏,但该方法因为传感器精度和成本问题,一般只在大型油气管线中应用,不适用于普通管道网络;同时也存在声波探测法,其原理是利用听音杆来获取管路中漏水声音以判断漏点,如果是管道微漏、或管路预埋后,上述方法无法有效进行;在对本检测装置具体使用时,将本装置置于管道内部,之后控制外接控制器控制移动座移动,使移动座带动支撑座沿着管道的内壁移动,处于支撑座表面的检测杆会抵压于管道的内壁,且受压弹簧处于压缩状态,两侧的触点杆为相互接触状态,在移动座移动过程中,若管道的内壁未漏损,则此检测杆和滑轮会处于正常的运转状态,若管道的内壁出现漏损,在检测杆移动至漏损处时,此检测杆会卡于漏损处,且处于压缩状态的受压弹簧回复,此时两侧的触点杆相互分离,此时外接电路

接通,控制此移动座停止运转,同时控制器给予工作人员提示,以便工作人员能够准确的找到管道的漏损位置并进行修补,解决了现有技术中无法快速的定位管道的漏损位置,便于对管道的正常使用以及维修,且设置了蛇骨软管,在遇到管道弯折部分时,蛇骨软管会自适应的弯曲,故能够适应多种形状的管道,同时此装置可以适应不同的管道,如天然气管道或水流管道的漏损。

8.优选的,所述检测杆设置多个,且呈间隔分布在不同的连接杆之间;所述检测杆的形状为圆弧形,且位于两个支撑座之间;设置了多个圆弧形检测杆,在移动座移动过程中,多个圆弧形检测杆会抵压在管道内壁的不同位置,可便于多角度对管道内壁检测,提高了管道的检测精度。

9.优选的,每个所述触点杆的均固定连接有连接弹簧;处于所述检测杆外表面的触点杆的形状为l形;所述连接弹簧的顶端连接在触点杆的侧表面;在触点杆的外表面设置了连接弹簧,当检测杆受压时,其左右两侧的触点杆也同时受到挤压,且在连接弹簧和受压弹簧的作用下,能抵压在不同直径的管道,进而能适应不同管径的管道,适应范围广泛。

10.优选的,所述检测杆的外表面固定连接有撑杆;所述撑杆的数量为两个,且呈对称设置;所述撑杆的长度小于检测杆的长度;所述撑杆的顶端低于检测杆的顶端;每个所述撑杆的外表面均固定连接有缓冲弹簧;工作时,在受压弹簧带动检测杆向管道漏损处一侧移动时,检测杆会同时带动其左右两侧的撑杆移动,之后撑杆和吸盘会抵压在管道漏损的外侧,给予整个装置一定的撑力,降低此装置因管道内流体的输送而导致其定位不准的问题,有利于对管道的定位以及维修。

11.优选的,每个所述撑杆靠近管道内壁的一侧安装有吸盘;所述撑杆由多个矩形杆组成,多个矩形杆呈梯状连接,两个所述撑杆呈“v”型设计;工作时,两侧所述的撑杆延伸至检测杆的外侧,能提高此撑杆的展开面积,从而能够对较大面积管道漏损处进行抵压,便于对此装置的固定,故便于对管道的修复。

12.优选的,所述支撑座的内部固定连接有限位腔体;所述限位腔体的内部滑动连接有限位活塞杆;所述限位活塞杆的外表面固定连接有限位弹簧;所述限位弹簧远离限位活塞杆的一端连接在检测杆的外表面;所述检测杆的外表面通过横杆与限位活塞杆的表面连接;所述限位腔体的外表面固定连接有出气管;所述出气管的外表面固定连接有填补囊;工作时,在检测杆抵压在管道内壁时,检测杆会同时通过横杆将限位活塞杆抵压,且限位弹簧为挤压状态,当检测杆卡在管道漏损处时,检测杆会同时带动限位活塞杆移动,且当限位弹簧由挤压状态回复时,限位弹簧会以较高的速度移动,从而限位弹簧会带动限位活塞杆挤压限位腔体内部的气体,从而限位腔体内部的气体会通入至填补囊内部,填补囊内部充气膨胀,从而填补囊会充积在漏损处,降低管道内流体或气体因漏损而流失的问题,同时便于对管道的修补。

13.优选的,所述出气管的底端贯穿在限位腔体的上端处;所述限位活塞杆的底端且位于限位腔体的内壁固定连接有橡胶塞;所述橡胶塞的直径和限位腔体的直径相适配;所述限位腔体的外表面设置有与出气管相适配的槽;工作时,在限位活塞杆移动的过程中,限位活塞杆会同时带动橡胶塞移动,并挤压限位腔体内部的气体,方便其内部的气体通过出气管通入填补囊内。

14.优选的,所述检测杆的外表面固定连接有柱型杆;所述柱型杆远离检测杆的一侧

与限位活塞杆的外表面相连接;在检测杆的外表面设置了柱型杆,在检测杆移动时,此柱型杆对检测杆具有一定的限位作用,使检测杆在卡在管道漏损处时进行限位,从而方便之后工作人员的维修。

15.优选的,所述填补囊的外表面固定连接有多个摩擦囊;所述摩擦囊设置多个,且呈不规则设计在所述填补囊的外表面;在填补囊的外表面设置了摩擦囊,在填补囊自身形状变大时,摩擦囊会抵压在管道漏损处的内壁,便于此填补囊完全填充在漏损处的内壁,降低管道内流体或气体因漏损而流失的问题。

16.优选的,所述检测杆的上端设置有转动轴;所述滑轮转动连接在转动轴的外表面;设置了转动轴,可便于此滑轮在管道内壁的滚轮,以及方便此检测杆的压缩。

17.本发明的有益效果如下:

18.1.本发明所述的一种管道漏损检测定位装置,通过在检测杆移动至漏损处时,此检测杆会卡于漏损处,且处于压缩状态的受压弹簧回复,此时两侧的触点杆相互分离,此时外接电路接通,控制此移动座停止运转,同时控制器给予工作人员提示,以便工作人员能够准确的找到管道的漏损位置并进行修补,解决了现有技术中无法快速的定位管道的漏损位置,便于对管道的正常使用以及维修,且设置了蛇骨软管,在遇到管道弯折部分时,蛇骨软管会自适应的弯曲,故能够适应多种形状的管道,同时此装置可以适应不同的管道,如天然气管道或水流管道的漏损。

19.2.本发明所述的一种管道漏损检测定位装置,通过检测杆带动限位活塞杆移动,且当限位弹簧由挤压状态回复时,限位弹簧会以较高的速度移动,从而限位弹簧会带动限位活塞杆挤压限位腔体内部的气体,从而限位腔体内部的气体会通入至填补囊内部,填补囊内部充气膨胀,从而填补囊会充积在漏损处,降低管道内流体或气体因漏损而流失的问题,同时便于对管道的修补。

附图说明

20.下面结合附图对本发明作进一步说明。

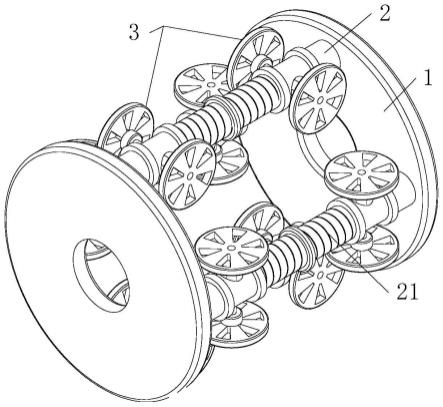

21.图1是本发明的立体图;

22.图2是本发明支撑座立体结构示意图;

23.图3是本发明中检测杆的部分结构示意图;

24.图4是本发明中限位腔体部分结构示意图;

25.图5是本发明中撑杆部分结构示意图;

26.图6是本发明中出气管部分结构示意图;

27.图7是本发明中第二种实施例的转动轴结构示意图。

28.图中:1、支撑座;101、加持座;2、连接杆;21、蛇骨软管;3、移动座;4、检测杆;41、滑轮;42、触点杆;43、连接弹簧;5、受压弹簧;6、撑杆;7、缓冲弹簧;8、吸盘;9、限位腔体;901、出气管;10、限位活塞杆;11、限位弹簧;12、填补囊;13、橡胶塞;14、柱型杆;15、摩擦囊;16、转动轴。

具体实施方式

29.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结

合具体实施方式,进一步阐述本发明。

30.实施例一

31.如图1至图3所示,本发明实施例所述的一种管道漏损检测定位装置,包括一对支撑座1;一对所述支撑座1之间固定连接有四个连接杆2;四个所述连接杆2的外表面均设置有两对移动座3;单个所述连接杆2表面的移动座3呈对称设置;所述连接杆2的内部设置有与移动座3相适配的齿轮组,该齿轮组由中心齿轮和两个锥齿轮组成,中心齿轮与驱动电机的输出端连接,且中心齿轮的两侧啮合有锥齿轮,两侧的锥齿轮通过转轴连接有移动轮,该连接方式以及安装方式均为现有技术,不做多余赘述;每个所述连接杆2的中部安装有蛇骨软管21;所述蛇骨软管21的直径大于连接杆2的直径;一对所述支撑座1的之间安装有加持座101;所述加持座101的外表面安装有检测杆4;所述检测杆4的外表面固定连接有受压弹簧5;所述检测杆4的顶端转动连接有滑轮41;所述检测杆4和支撑座1的外表面均设置有触点杆42;在石油管道领域中,配置了大量的传感器、通过管线内压力波传递和流量变化的规律可以判断泄漏,但该方法因为传感器精度和成本问题,一般只在大型油气管线中应用,不适用于普通管道网络;同时也存在声波探测法,其原理是利用听音杆来获取管路中漏水声音以判断漏点,如果是管道微漏、或管路预埋后,上述方法无法有效进行;在对本检测装置具体使用时,将本装置置于管道内部,之后控制外接控制器控制移动座3移动,使移动座3带动支撑座1沿着管道的内壁移动,处于支撑座1表面的检测杆4会抵压于管道的内壁,且受压弹簧5处于压缩状态,两侧的触点杆42为相互接触状态,在移动座3移动过程中,若管道的内壁未漏损,则此检测杆4和滑轮41会处于正常的运转状态,若管道的内壁出现漏损,在检测杆4移动至漏损处时,此检测杆4移动受限,并会卡于漏损处,且处于压缩状态的受压弹簧5回复,此时两侧的触点杆42相互分离,此时外接电路接通,控制此移动座3停止运转,同时控制器给予工作人员提示,以便工作人员能够准确的找到管道的漏损位置并进行修补,解决了现有技术中无法快速的定位管道的漏损位置,便于对管道的正常使用以及维修,且设置了蛇骨软管21,在遇到管道弯折部分时,蛇骨软管21会自适应的弯曲,故能够适应多种形状的管道,同时此装置可以适应不同的管道,如天然气管道或水流管道的漏损。

32.需要说明的是,在本发明实施例中,工作人员可以向管道中依次放入多个本检测装置(不少于三个),并使本检测装置的检测杆4置于管道内壁的不同位置,进而能够对管道内壁的圆周面位置进行多方位检测,提高管道内壁检测的精准度。

33.所述检测杆4设置多个,且呈间隔分布在不同的连接杆2之间;所述检测杆4的形状为圆弧形,且位于两个支撑座1之间;设置了多个圆弧形检测杆4,在移动座3移动过程中,多个圆弧形检测杆4会抵压在管道内壁的不同位置,可便于多角度对管道内壁检测,提高了管道的检测精度。

34.如图3至图4所示,每个所述触点杆42的均固定连接有连接弹簧43;处于所述检测杆4外表面的触点杆42的形状为l形;所述连接弹簧43的顶端连接在触点杆42的侧表面;在触点杆42的外表面设置了连接弹簧43,当检测杆4受压时,其左右两侧的触点杆42也同时受到挤压,且在连接弹簧43和受压弹簧5的作用下,能抵压在不同直径的管道,进而能适应不同管径的管道,适应范围广泛。

35.如图4至图5所示,所述检测杆4的外表面固定连接有撑杆6;所述撑杆6的数量为两个,且呈对称设置;所述撑杆6的长度小于检测杆4的长度;所述撑杆6的顶端低于检测杆4的

顶端;每个所述撑杆6的外表面均固定连接有缓冲弹簧7;工作时,在受压弹簧5带动检测杆4向管道漏损处一侧移动时,检测杆4会同时带动其左右两侧的撑杆6移动,之后撑杆6和吸盘8会抵压在管道漏损的外侧,给予整个装置一定的撑力,降低此装置因管道内流体的输送而导致其定位不准的问题,有利于对管道的定位以及维修。

36.每个所述撑杆6靠近管道内壁的一侧安装有吸盘8;所述撑杆6由多个矩形杆组成,多个矩形杆呈梯状连接,两个所述撑杆6呈“v”型设计;工作时,两侧所述的撑杆6延伸至检测杆4的外侧,能提高此撑杆6的展开面积,从而能够对较大面积管道漏损处进行抵压,便于对此装置的固定,故便于对管道的修复。

37.如图5至图6所示,所述支撑座1的内部固定连接有限位腔体9;所述限位腔体9的内部滑动连接有限位活塞杆10;所述限位活塞杆10的外表面固定连接有限位弹簧11;所述限位弹簧11远离限位活塞杆10的一端连接在检测杆4的外表面;所述检测杆4的外表面通过横杆与限位活塞杆10的表面连接;所述限位腔体9的外表面固定连接有出气管901;所述出气管901的外表面固定连接有填补囊12;工作时,在检测杆4抵压在管道内壁时,检测杆4会同时通过横杆将限位活塞杆10抵压,且限位弹簧11为挤压状态,当检测杆4卡在管道漏损处时,检测杆4会同时带动限位活塞杆10移动,且当限位弹簧11由挤压状态回复时,限位弹簧11会以较高的速度移动,从而限位弹簧11会带动限位活塞杆10挤压限位腔体9内部的气体,从而限位腔体9内部的气体会通入至填补囊12内部,填补囊12内部充气膨胀,从而填补囊12会充积在漏损处,降低管道内流体或气体因漏损而流失的问题,同时便于对管道的修补。

38.所述出气管901的底端贯穿在限位腔体9的上端处;所述限位活塞杆10的底端且位于限位腔体9的内壁固定连接有橡胶塞13;所述橡胶塞13的直径和限位腔体9的直径相适配;所述限位腔体9的外表面设置有与出气管901相适配的槽;工作时,在限位活塞杆10移动的过程中,限位活塞杆10会同时带动橡胶塞13移动,并挤压限位腔体9内部的气体,方便其内部的气体通过出气管901通入填补囊12内。

39.所述检测杆4的外表面固定连接有柱型杆14;所述柱型杆14远离检测杆4的一侧与限位活塞杆10的外表面相连接;在检测杆4的外表面设置了柱型杆14,在检测杆4移动时,此柱型杆14对检测杆4具有一定的限位作用,使检测杆4在卡在管道漏损处时进行限位,从而方便之后工作人员的维修。

40.所述填补囊12的外表面固定连接有多个摩擦囊15;所述摩擦囊15设置多个,且呈不规则设计在所述填补囊12的外表面;在填补囊12的外表面设置了摩擦囊15,在填补囊12自身形状变大时,摩擦囊15会抵压在管道漏损处的内壁,便于此填补囊12完全填充在漏损处的内壁,降低管道内流体或气体因漏损而流失的问题。

41.实施例二

42.如图7所示,对比实施例一,其中本发明的另一种实施方式为:所述检测杆4的上端设置有转动轴16;所述滑轮41转动连接在转动轴16的外表面;设置了转动轴16,可便于此滑轮41在管道内壁的滚轮,以及方便此检测杆4的压缩。

43.工作时,控制外接控制器控制移动座3移动,使移动座3带动支撑座1沿着管道的内壁移动,处于支撑座1表面的检测杆4会抵压于管道的内壁,且受压弹簧5处于压缩状态,两侧的触点杆42为相互接触状态,在移动座3移动过程中,若管道的内壁未漏损,则此检测杆4和滑轮41会处于正常的运转状态,若管道的内壁出现漏损,在检测杆4移动至漏损处时,此

检测杆4会卡于漏损处,且处于压缩状态的受压弹簧5回复,此时两侧的触点杆42相互分离,此时外接电路接通,控制此移动座3停止运转,同时控制器给予工作人员提示,以便工作人员能够准确的找到管道的漏损位置并进行修补,解决了现有技术中无法快速的定位管道的漏损位置,便于对管道的正常使用以及维修,且设置了蛇骨软管21,在遇到管道弯折部分时,蛇骨软管21会自适应的弯曲,故能够适应多种形状的管道,同时此装置可以适应不同的管道,如天然气管道或水流管道的漏损;设置了多个圆弧形检测杆4,在移动座3移动过程中,多个圆弧形检测杆4会抵压在管道内壁的不同位置,可便于多角度对管道内壁检测,提高了管道的检测精度;在触点杆42的外表面设置了连接弹簧43,当检测杆4受压时,其左右两侧的触点杆42也同时受到挤压,且在连接弹簧43和受压弹簧5的作用下,能抵压在不同直径的管道,进而能适应不同管径的管道,适应范围广泛。

44.在受压弹簧5带动检测杆4向管道漏损处一侧移动时,检测杆4会同时带动其左右两侧的撑杆6移动,之后撑杆6和吸盘8会抵压在管道漏损的外侧,给予整个装置一定的撑力,降低此装置因管道内流体的输送而导致其定位不准的问题,有利于对管道的定位以及维修;两侧所述的撑杆6延伸至检测杆4的外侧,能提高此撑杆6的展开面积,从而能够对较大面积管道漏损处进行抵压,便于对此装置的固定,故便于对管道的修复;在检测杆4抵压在管道内壁时,检测杆4会同时通过横杆将限位活塞杆10抵压,且限位弹簧11为挤压状态,当检测杆4卡在管道漏损处时,检测杆4会同时带动限位活塞杆10移动,且当限位弹簧11由挤压状态回复时,限位弹簧11会以较高的速度移动,从而限位弹簧11会带动限位活塞杆10挤压限位腔体(9)内部的气体,从而限位腔体9内部的气体会通入至填补囊12内部,填补囊12内部充气膨胀,从而填补囊12会充积在漏损处,降低管道内流体或气体因漏损而流失的问题,同时便于对管道的修补;在限位活塞杆10移动的过程中,限位活塞杆10会同时带动橡胶塞13移动,并挤压限位腔体9内部的气体,方便其内部的气体通过出气管901通入填补囊12内;在检测杆4的外表面设置了柱型杆14,在检测杆4移动时,此柱型杆14对检测杆4具有一定的限位作用,使检测杆4在卡在管道漏损处时进行限位,从而方便之后工作人员的维修;在填补囊12的外表面设置了摩擦囊15,在填补囊12自身形状变大时,摩擦囊15会抵压在管道漏损处的内壁,便于此填补囊12完全填充在漏损处的内壁,降低管道内流体或气体因漏损而流失的问题;设置了转动轴16,可便于此滑轮41在管道内壁的滚轮,以及方便此检测杆4的压缩。

45.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

46.还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

47.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该

了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1