一种管道支吊架抗震斜杆

1.本发明涉及抗震支吊架技术领域,更具体的说是涉及一种管道支吊架抗震斜杆。

背景技术:

2.综合抗震支吊架是对建筑设备及管线进行有效保护的重要抗震措施,是以主要承担地震荷载的抗震支撑系统。其构成主要有锚固件、竖向支撑、抗震斜杆、抗震固定件等。综合抗震支吊架将给排水、暖通、电气、消防等机电安装各专业的支吊架综合在一起,实现统筹规划设计,整合成一个统一的支吊架系统。该系统为机电管线固定的牢固性及运行的安全性提供了有力的支撑,通过设计选型与合理设置,进而实现复杂管线综合支吊架的高质量施工,确保管线布置的合理美观并最大限度地节省空间。

3.在传统的综合抗震支架系统中,抗震斜杆件主要是由c型槽钢通过抗震固定件刚性连接在楼板和门型承重支架之间,抗震固定件易出现应力集中现象,抵御地震作用力的形式为“硬抗”,结构相对较刚使得震后易发生破坏且维修成本高。

4.因此,为了使抗震斜杆受力更加均匀,瞬时抵抗地震力效果更好,恢复能力更强,设计出了一种基于非牛顿流体的管道支吊架抗震斜杆。

技术实现要素:

5.有鉴于此,本发明提供了一种管道支吊架抗震斜杆,目的在于让管道支吊架抗震斜杆起到有效缓冲地震力的作用。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种管道支吊架抗震斜杆,包括:

8.液压装置和气压装置,两者共同使用一个活塞杆;

9.滑槽装置,包括能够相对滑动的滑槽底板和滑槽垫片,所述滑槽垫片靠近所述液压装置和气压装置的一侧,所述活塞杆的中间部位与所述滑槽垫片固定连接;

10.底板固定件,位于所述滑槽垫片的延伸方向上,所述液压装置和气压装置中的两者之一与所述底板固定件固定连接;

11.保护壳,罩设在所述液压装置和气压装置的上方,所述液压装置和气压装置两者中与所述底板固定件连接的另一者与所述保护壳固定连接。

12.进一步地,该管道支吊架抗震斜杆还包括传力连接件,所述活塞杆的中间部位与所述滑槽垫片通过所述传力连接件连接。

13.进一步地,所述液压装置包括液压壳、第一阻隔片和弹簧,所述第一阻隔片设置于所述液压壳的内部,且所述第一阻隔片的边缘与所述液压壳的内壁接触,所述活塞杆的第一端伸入所述液压壳内并与所述第一阻隔片连接,所述弹簧套设在所述活塞杆伸入所述液压壳的部分上,所述第一阻隔片远离所述活塞杆一侧与所述液压壳的内壁形成第一腔体,所述第一腔体内填充有非牛顿流体。

14.进一步地,所述气压装置包括气压壳和第二阻隔片,所述气压壳具有气压内腔和

气道,所述气道位于所述气压内腔的外侧,所述第二阻隔片设置在所述气压内腔的内部,所述第二阻隔片与所述气压内腔的内壁接触,所述活塞杆的第二端伸入所述气压内腔并与所述第二阻隔片连接,所述第二阻隔片将所述气压内腔分为第一气室和第二气室,所述第一气室和第二气室的内壁上均设置有与所述气道连通的气孔,所述第一气室、第二气室和气道内均填充有惰性气体。

15.进一步地,所述液压壳与所述保护壳固定连接,所述气压壳与所述底板固定件固定连接。

16.进一步地,该管道支吊架抗震斜杆还包括斜拉杆固定件,所述斜拉杆固定件设有两个,其中一个所述斜拉杆固定件与所述滑槽底板远离所述底板固定件的一端铰接,另一个所述斜拉杆固定件与所述底板固定件远离所述滑槽底板的一端铰接。

17.进一步地,所述滑槽底板与所述滑槽垫片通过滚珠机械咬合,以实现所述滑槽底板和滑槽垫片的相互滑动。

18.进一步地,所述滑槽底板靠近所述底板固定件的一端设置有挡板,所述滑槽垫片靠近所述滑槽底板的一侧的两端均设置有滑槽限位件,在所述滑槽垫片与滑槽底板发生相对滑动过程中,所述挡板能够对所述滑槽限位件进行限位。

19.经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种管道支吊架抗震斜杆,通过将液压装置和气压装置共同使用一个活塞杆,使得该管道支吊架抗震斜杆初始刚度小,避免出现抗震固定件应力集中现象,缓冲地震力能力强,整体结构更安全,能实现综合抗震支架系统受到地震力后恢复到原位,能调节抵抗瞬时地震冲击力的能力,结构原理简单,替换方便,装置使用寿命长,获取容易,结构尺寸可自由调节,随安装环境变化而变化。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

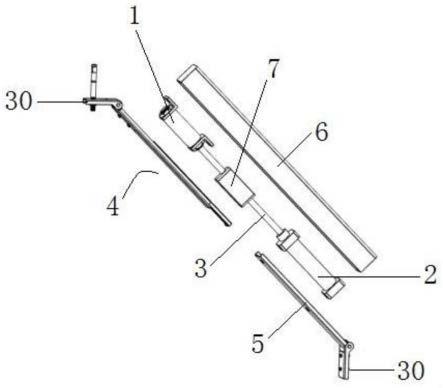

21.图1为本发明提供的管道支吊架抗震斜杆的结构示意图;

22.图2为本发明提供的管道支吊架抗震斜杆的爆炸图;

23.图3为本发明提供的液压装置和气压装置的连接结构示意图;

24.图4为本发明提供的液压装置的结构示意图;

25.图5为本发明提供的气压装置的结构示意图;

26.图6为本发明提供的滑槽装置的结构示意图;

27.图7为本发明提供的活塞杆的结构示意图;

28.图8为本发明提供的管道支吊架抗震斜杆在使用状态下的结构示意图。

29.其中:1为液压装置;11为液压壳;12为第一阻隔片;13为弹簧;2为气压装置;21为气压壳;22为第二阻隔片;3为活塞杆;4为滑槽装置;41为滑槽底板;42为滑槽垫片;5为底板固定件;6为保护壳;7为传力连接件;8为非牛顿流体;9为气压内腔;10为气道;20为惰性气体;30为斜拉杆固定件;40为挡板;50为滑槽限位件;60为楼板;70为门型承重支架。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.参见图1-8,本发明实施例公开了一种管道支吊架抗震斜杆,包括:

32.液压装置1和气压装置2,两者共同使用一个活塞杆3;

33.滑槽装置4,包括能够相对滑动的滑槽底板41和滑槽垫片42,滑槽垫片42靠近液压装置1和气压装置2的一侧,活塞杆3的中间部位与滑槽垫片42固定连接;

34.底板固定件5,位于滑槽垫片42的延伸方向上,液压装置1和气压装置2中的两者之一与底板固定件5固定连接;

35.保护壳6,罩设在液压装置1和气压装置2的上方,液压装置1和气压装置2两者中与底板固定件5连接的另一者与保护壳6固定连接。

36.其中,通过将液压装置1和气压装置2共用一个活塞杆3,在地震发生的情况下,液压装置1和气压装置2发生相向或相背运动,在液压装置1和气压装置2的共同作用下缓冲由地震带来的瞬时地震往复冲击力,保护壳6的材质为q235型钢,总长约600mm-1200mm,截面为正方形,宽度约为80mm-160mm。

37.在本实施例中,该管道支吊架抗震斜杆还包括传力连接件7,活塞杆3的中间部位与滑槽垫片42通过传力连接件7连接。通过传力连接件7的设置,能够将活塞杆3的运动传递到滑槽垫片42上,使得活塞杆3带动滑槽垫片42一同与底板固定件5发生相对运动,并在液压装置1和气压装置2上形成负载,并利用液压装置1和气压装置2对负载进行卸载。

38.参见图4,在本实施例中,优选地,液压装置1包括液压壳11、第一阻隔片12和弹簧13,第一阻隔片12设置于液压壳11的内部,且第一阻隔片12的边缘与液压壳11的内壁接触,活塞杆3的第一端伸入液压壳11内并与第一阻隔片12连接,弹簧13套设在活塞杆3伸入液压壳11的部分上,第一阻隔片12远离活塞杆3一侧与液压壳11的内壁形成第一腔体,第一腔体内填充有非牛顿流体8。

39.参见图5,优选地,气压装置2包括气压壳21和第二阻隔片22,气压壳21具有气压内腔9和气道10,气道10位于气压内腔9的外侧,第二阻隔片22设置在气压内腔9的内部,第二阻隔片22与气压内腔9的内壁接触,活塞杆3的第二端伸入气压内腔9并与第二阻隔片22连接,第二阻隔片22将气压内腔9分为第一气室和第二气室,第一气室和第二气室的内壁上均设置有与气道10连通的气孔,第一气室、第二气室和气道10内均填充有惰性气体20。

40.优选地,液压壳11与保护壳6固定连接,气压壳21与底板固定件5固定连接。

41.需要说明的是:液压装置1为缓冲由地震带来的瞬时地震往复冲击力的缓震装置,当地震力停止作用时,借助弹簧13的载荷压力释放,缓慢推动活塞杆3恢复原位;滑槽装置4主要为传递地震荷载的传力装置,滑槽底板41通过膨胀螺栓连接在楼板60上,使得地震载荷由楼板60传至滑槽底板41上,底板固定件5通过螺栓连接在门型承重支架70上,滑槽垫片42与传力连接件7连接,使得滑槽垫片42沿滑槽底板41做往复运动,并带动活塞杆3传力至液压装置1和气压装置2中;气压装置2主要为缓冲由地震带来的瞬时地震往复冲击力的缓震装置,当地震力停止作用时,借助惰性气体20的压力释放,缓慢推动活塞杆3恢复原位,其

中,惰性气体20为高纯度惰性气体,高纯度惰性气体为高纯度氮气;活塞杆3主要起到传力作用,两端分别连接第一阻隔片12和第二阻隔片22,活塞杆3中间焊接传力连接件7,使得液压装置1与气压装置2共用同一活塞杆3;传力连接件7主要作用是将地震力传力至液压装置1和气压装置2中,起到减缓地震力的效果,传力连接件7焊接在活塞杆3的中央,且传力连接件7通过螺栓与滑槽垫片42连接;保护壳6主要起到防止内部的气压装置2和液压装置1受损作用。

42.其中,液压壳11为圆柱形结构,长度约为200mm-400mm,直径约为80mm-160mm,材质为q235钢,两端均设有安装件,安装件通过螺栓连接至保护壳6上,液压壳11端口密封,两端均具有供活塞杆3伸入的通孔,液压壳11内在第一阻隔片12远离活塞杆3的一端与液压壳11的内壁之间形成用于填充非牛顿流体8的腔体,非牛顿流体8约为液压壳11体积的1/3,第一阻隔片12能够对非牛顿流体8起到阻挡作用,非牛顿流体8可以采用农作物秸秆加淀粉的配方,首先将淀粉溶液加热形成糊状液体,再掺入玉米秸秆纸浆,优点是不污染环境,生产加工方便,成本低廉,有利于农作物秸秆深加工转化,在另一些实施例中,非牛顿流体8还可以采用其他材料,非牛顿流体8在外力作用下黏度会发生变化,当非牛顿流体8受到地震荷载的瞬时冲击压力时,会突然硬化、膨胀,对地震荷载的抵抗力急剧增大,同时伴随着体积膨胀,冲击力被均匀地分散开,有效消耗地震能量,减小对结构的损害。非牛顿流体8在不受地震力的情况下处于一定预压状态,预压力由气压装置2中的惰性气体20被压缩而产生,并通过活塞杆3传力至液压装置1中,抵抗非牛顿流体8自重并对非牛顿流体8产生一定预压力,使得活塞杆3两端预压力达到平衡状态。液压壳11内在第一阻隔片12和液压壳11内壁之间的活塞杆3上设置有弹簧13,弹簧13常状态下处于自由伸长状态,不受预压力或预拉力。弹簧13材质主要采用合金弹簧钢,具有高的弹性极限、疲劳极限、冲击韧性及良好的热处理性能,弹簧13外径25mm,自由长度约50mm-100mm,可压缩量8mm-16mm,荷重35-60kgf,当受到斜下方的地震冲击力时,弹簧13被压缩,弹簧13通过弹性恢复力抵抗向斜上方的地震冲击力,达到缓震效果。当停止地震力作用时,随着弹簧13压力的释放,缓慢推动活塞杆3恢复原位。活塞杆3材质为q235钢,长度约为350mm-700mm,外径约为20mm,活塞杆3的第一端伸入液压壳11的内部,伸入长度约为100mm,活塞杆3的第二端伸入气压内腔9的内部,深入长度约为200mm,活塞杆3中间焊接传力连接件7,随着传力连接件7的往复运动,活塞杆3在液压装置1和气压装置2间起到传力作用。传力连接件7材质为q235钢,截面尺寸为40mm

×

40mm,长度约为50mm-100mm,传力连接件7的下端与滑槽垫片42通过螺栓连接,同时传力连接件7焊接在活塞杆3的中间位置。

43.同时,气压壳21为圆柱形结构,材质为碳化精密钢材料,具有高强度、高承压、耐腐蚀、高光洁度的优点,避免漏气、生锈、杆体单薄,壁厚大于1mm,长度约为200mm-400mm,气压壳21的两端也均设置有安装件,安装件通过螺栓与底板固定件5连接,惰性气体20在高压高温下频繁的摩擦受力其化学状态依旧非常稳定,气压内腔9和气道10均处于封闭状态,且气压内腔9和气道10内均充满惰性气体20,由第二阻隔片22形成的第一气室和第二气室通过气孔和气道10实现连通,靠近液压装置1一端的为第一气室,另一个为第二气室,使得第一气室、第二气室和气道10内的气压相同,当抗震斜杆受到斜下方的地震冲击力时,第二气室内的惰性气体20被急剧压缩,惰性气体20由于受压而产生斜向上的极大抵抗力,故起到缓冲地震力的作用。当地震力停止作用时,随着惰性气体20的压力释放,缓慢推动活塞杆3恢

复原位,活塞杆3两端恢复预压力动态平衡状态。

44.在本实施例中,优选地,该管道支吊架抗震斜杆还包括斜拉杆固定件30,斜拉杆固定件30设有两个,其中一个斜拉杆固定件30与滑槽底板41远离底板固定件5的一端铰接,另一个斜拉杆固定件30与底板固定件5远离滑槽底板41的一端铰接。滑槽底板41端部连接的斜拉杆固定件30用于与楼板60通过膨胀螺栓连接,底板固定件5端部连接的斜拉杆固定件30用于与门型承重支架70通过螺栓连接在门型承重支架上。

45.在上述实施例中,滑槽底板41与滑槽垫片42通过滚珠机械咬合,以实现滑槽底板41和滑槽垫片42的相互滑动。滑槽底板41靠近底板固定件5的一端设置有挡板40,滑槽垫片42靠近滑槽底板41的一侧的两端均设置有滑槽限位件50,在滑槽垫片42与滑槽底板41发生相对滑动过程中,挡板40能够对滑槽限位件50进行限位。

46.其中,滑槽底板41和滑槽垫片42均为不锈钢材料,滚珠为不锈钢实心球体,滑槽底板41和滑槽垫片42通过滚珠实现自由滑动,滑槽限位件50的材质为橡胶,通过滑槽限位件50和挡板40的设置,能够防止滑动位移过大,滑槽垫片42从滑槽底板41上抽出,滑动路径约为8mm-16mm。

47.该管道支吊架抗震斜杆的制作方法为:将非牛顿流体8材料灌入液压壳11中,排出腔体内空气,并用第一阻隔片12密封,将活塞杆3沿非牛顿流体8方向缓慢推动一定距离,使非牛顿流体8完全贴合液压壳11的内壁,并使非牛顿流体8对活塞杆3的第一端产生一定预压力。将弹簧13套设在第一阻隔片12和液压壳11之间的活塞杆3上,弹簧13处于自由伸长状态。通过以上步骤组装成液压装置1,将液压装置1通过螺栓连接至保护壳6上,保护壳6两端用与保护壳6端口尺寸对应金属板焊接密封。将传力连接件7焊接至活塞杆3中间,传力连接件7下端通过螺栓连接至滑槽垫片42上,滑槽垫片42与滑槽底板41通过滚珠机械咬合相连,共同组成滑槽装置4。滑槽垫片42靠近气压装置2的一端通过螺栓与传力连接件7相连,滑槽底板41远离气压装置2的一端通过螺栓与斜拉杆固定件30相连。活塞杆3的第二端连接有第二阻隔片22,第二阻隔片22伸入气压装置2的气压内腔9中,活塞杆3预先压入气压内腔9一定距离,惰性气体20受压产生与压力方向相反的抵抗力,由此气压装置2产生一定预压力,与液压装置1相互抵抗维持动态平衡。气压装置2远下端通过底板固定件5与斜拉杆固定件30相连。

48.预先在预安装抗震斜杆顶端位置处打入孔洞,抗震斜杆的上端(滑槽底板41远离气压装置2的一端)由斜拉杆固定件30通过膨胀螺栓在孔洞位置连接至楼板60,抗震斜杆的下端(底板固定件5远离滑槽装置4的一端)由斜拉杆固定件30通过螺栓连接至门型承重支架70上。

49.该管道支吊架抗震斜杆的工作原理为:当地震荷载对抗震斜杆产生向斜上方的冲击压力时,非牛顿流体8会突然硬化、膨胀,对地震荷载的抵抗力急剧增大,同时伴随着体积膨胀,冲击力被均匀地分散开,有效消耗地震能量,减小对结构的损害。当地震荷载对抗震斜杆产生向斜下方的冲击压力时,液压装置1中弹簧13被压缩,弹簧13受压产生向斜上方的弹性恢复力,弹簧13通过弹性恢复力抵抗地震冲击力,达到缓震效果;气压装置2的第二气室内的惰性气体20被急剧压缩,气体由于受压而产生向斜上方的极大抵抗力,故起到缓冲地震力的作用。当停止地震作用后,非牛顿流体8恢复普通液体流动性,随着惰性气体20的压力及弹簧13的压力释放,缓慢推动活塞杆3恢复原位,弹簧13恢复自由伸长状态,气压装

置2内气体达到平衡状态,活塞杆3两端的预压力达到动态平衡。

50.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

51.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1