一种商用车制动器的制动力调节装置及方法与流程

1.本发明涉及制动器技术领域,尤其涉及一种商用车制动器的制动力调节装置及方法。

背景技术:

2.车辆的制动器具有使其减速、停止或保持停止状态等功能的装置,避免车辆行驶过程中发生碰撞等事故,制动器只要采用制动片与制动盘接触摩擦产生制动力,其中制动片与转动的制动盘贴合发生磨损,导致初始下制动片与制动盘的间距变大,现有制动片与制动盘的间距调节,多为制动片移动过程中调节制动片的伸出长度,来弥补制动片与制动盘之间的距离,制动片单次移动过程中伸出长度有限,当车辆在下坡路段频繁使用制动片时,制动片摩擦程度较大,制动片在单次移动过程中无法使其伸出足够距离,导致制动片与制动盘所产生的制动力变弱,在此时行驶车辆易发生事故。

3.因此针对这一现状,我们研发一种商用车制动器的制动力调节装置及方法,以满足实际使用的需要。

技术实现要素:

4.为解决上述的技术问题,本发明提供了一种商用车制动器的制动力调节装置及方法。

5.本发明解决其技术问题所采用的技术方案是:一种商用车制动器的制动力调节装置,包括有卡钳壳,卡钳壳上远离轮毂的一侧设有气泵,气泵连通有两个导管,两个导管分别嵌在卡钳壳的两侧,且气泵的两个导管内均设有滑动推杆,卡钳壳的两侧均等距滑动设有滑动壳,同侧滑动壳的一端固接有固定盘,固定盘上安装有用于和制动盘配合的制动片,同侧滑动壳的另一端固接有固定板,滑动壳和卡钳壳之间安装有第一弹簧,滑动壳内滑动设有第一滑动柱,滑动壳和第一滑动柱配合形成第一腔室,第一腔室内充满液压油,同侧的第一滑动柱之间固接有固定杆,卡钳壳内固接有用于限位固定杆的限位块,卡钳壳内对称设有用于根据制动片磨损量调节制动片与制动盘间距的磨损触发机构,卡钳壳内对称设有用于传动液压油进入滑动壳内的调节机构,调节机构和磨损触发机构配合,用于调节滑动壳与第一滑动柱间距,使制动片表面与制动盘表面之间的距离保持恒定,滑动推杆与固定板之间设有用于补偿制动踏板行程的补偿机构。

6.进一步的,磨损触发机构包括有固定块,固定块固接在固定盘的侧壁,卡钳壳内滑动设置有滑动杆,滑动杆上设有用于限位的圆环,滑动杆靠近制动盘的一侧设有与固定块配合的挡板,固定块的厚度与滑动杆挡板的厚度之和小于固定盘的厚度,固定块与滑动杆挡板的间距为制动片与制动盘的间距,滑动杆上设有用于和卡钳壳配合的固定组件。

7.进一步的,滑动杆远离固定块的一端设有用于表示制动片厚度的刻度。

8.进一步的,固定组件包括有滑动块,滑动块滑动设置在滑动杆的挡板内,滑动杆滑动设置有滑动板,滑动板和滑动杆之间等距安装有第二弹簧,滑动板靠近滑动块的一侧设

有t形倾斜槽,滑动块设有用于和滑动板上t形倾斜槽配合的t形板。

9.进一步的,滑动板和卡钳壳的接触面均设为粗糙面,用于增强滑动板与卡钳壳之间的摩擦力。

10.进一步的,调节机构包括有第一固定壳,第一固定壳通过连接板固接在卡钳壳内,第一固定壳内滑动设置有第一滑动塞,第一滑动塞的侧壁设有螺纹,第一固定壳和第一滑动塞配合形成第二腔室,第二腔室体积为第一腔室体积的两倍,第一固定壳与固定盘相邻的一侧连通有导液管,导液管的末端分岔且分别嵌在相邻的第一滑动柱内,卡钳壳内固接有第一花键杆,第一花键杆与第一滑动塞滑动连接,卡钳壳内固接有固定架,固定架转动连接有蜗杆,蜗杆的一端固接有直齿轮,蜗杆转动连接有固定框,直齿轮位于固定框内,滑动杆上固接有齿条,齿条于固定框内滑动,且齿条与直齿轮啮合,固定架转动连接有蜗轮,蜗轮和蜗杆啮合,且蜗轮的中部与第一滑动塞螺纹配合。

11.进一步的,在直齿轮、蜗杆和蜗轮的传动作用下,第一滑动塞的移动距离与齿条的移动距离相同。

12.进一步的,卡钳壳靠近制动盘的一侧设为倾斜面,且卡钳壳的倾斜面对称固接有倾斜板,用于引导空气流经制动片。

13.进一步的,补偿机构包括有第二固定壳,第二固定壳嵌在固定板上,滑动推杆与第二固定壳滑动连接,卡钳壳内固接有第三固定壳,第三固定壳与第二固定壳之间连通有第一导管,第一导管内设置有单向阀,第三固定壳内滑动设置有第二滑动塞,第二固定壳和第三固定壳内均充满液压油,第二滑动塞上设有用于第二固定壳内液压油流入第三固定壳内的复位组件。

14.进一步的,复位组件包括有第二花键杆,第二花键杆转动设置于卡钳壳,第二花键杆的一端与第二滑动塞滑动连接,第二花键杆的另一端滑动设置有第二滑动柱,第二滑动柱与第二花键杆之间安装有第三弹簧,卡钳壳上设有两个用于和第二滑动柱限位配合的盲孔,第三固定壳内转动设置有转动壳,转动壳的侧壁设置有圆柱孔,转动壳与第二滑动塞之间固接有伸缩杆,第三固定壳与第二固定壳之间连通有第二导管,第二导管与转动壳的圆柱孔配合,用于第二固定壳内液压油流入第三固定壳内。

15.本发明还提供一种商用车制动器的制动力调节方法,采用如上所述的制动力调节装置,包括以下步骤:

16.(1)在驾驶商用车行驶过程中,使用人员踩踏制动踏板,制动踏板通过车辆的控制模块启动气泵,其中踩踏制动踏板的幅度越大,气泵的工作效率越大,气泵工作排出一定压力的气体,气体挤压卡钳壳上左右两侧的滑动推杆同步移动,初始状态下转动壳的圆柱孔与第二导管交错,同时受第一导管内单向阀的作用,滑动推杆移动通过液压油推动第二固定壳移动;第二固定壳带动相邻的固定板、滑动壳和固定盘移动,使固定盘上安装有制动片接触挤压制动盘进行刹车制动,降低商用车的行驶速度或制动停车;

17.(2)初始状态下滑动杆的左端伸出量表示制动片的厚度,当制动片发生磨损时,固定盘移动带动固定块先挤压滑动块移动,滑动块移动通过t形板使滑动板移动并压缩第二弹簧,滑动板脱离与卡钳壳的接触,解除对滑动杆的固定,然后固定块接触挤压滑动杆的挡板并使其向右移动,滑动杆的移动量为制动片的磨损量,滑动杆的左侧伸出量始终表示制动片的实际厚度,使用者能够通过观察滑动杆左侧伸出量上的刻度,获取车辆制动片的厚

度;

18.(3)滑动杆移动同时带动齿条移动,齿条使直齿轮和蜗杆转动,蜗杆使蜗轮转动,蜗轮转动使第一滑动塞移动,此时滑动杆的移动距离与第一滑动塞的移动距离相等;第一滑动塞移动推动第一固定壳内的液压油,液压油通过第一固定壳的导液管进入两个滑动壳内,在滑动壳和固定盘带动与其相同的零件一同移动过程中,第一滑动柱和固定杆保持静止,使第一滑动柱与滑动壳的间距变大;由于第一固定壳上第二腔室的体积为滑动壳上第一腔室的体积的两倍,第一滑动柱的移动距离与第一滑动塞的移动距离相同,即第一滑动柱与滑动壳的间距增大量为制动片的磨损厚度,在每次踩踏制动踏板相同幅度下,达到制动片与制动盘接触所产生的制动力的大小相同的效果;

19.(4)当使用人员松开制动踏板时,气泵停止工作,受第一弹簧作用,固定板带动滑动壳和与其相连接的零件一同反向移动,当固定杆与限位块接触,滑动壳、固定板、第二固定壳和第一滑动柱停止移动,此时受第一弹簧弹力作用,滑动壳和第一滑动柱相互挤压第一腔室内的液压油,由于蜗轮与第一滑动塞之间螺纹配合,且蜗杆限制蜗轮自转,使第一滑动柱与滑动壳保持调节后的距离,即制动片与制动盘的间距始终保持一致,确保踩踏制动踏板后,制动片与制动盘接触所用时间始终一致,且相同踩踏距离下产生的制动力大小与制动片磨损前相同;

20.(5)由于固定板未恢复初始状态,此时滑动推杆移动复位,使第二固定壳与滑动推杆间距变大,随着滑动推杆移动,第三固定壳内的液压油通过第一导管的单向阀进入第二固定壳内,同时第二滑动塞在第三固定壳移动,当再次踩踏制动踏板时,气泵工作推动滑动推杆移动,滑动推杆通过推动液压油带动第二固定壳和固定板移动;该过程中,受第一导管内单向阀的作用,同时转动壳的圆柱孔与第二导管交错,使液压油无法从第二固定壳流入第三固定壳内,补偿制动踏板的移动距离;使人员再次踩踏制动踏板时,气泵工作使滑动推杆同样通过液压油带动第二固定壳直接移动,第二固定壳带动固定板移动再次进行上述工作,使调节位置后的制动片直接移动产生制动力,确保制动力产生的时间。

21.与现有技术相比,本发明所达到的技术效果是:本发明通过磨损触发机构中滑动杆,直观体现出制动片的厚度,同时通过滑动板与卡钳壳的配合,实现滑动杆的固定,便于使用人员了解商用车上制动片的厚度,再结合调节机构使液压油通过第一固定壳进入滑动壳与第一滑动柱之间,调节滑动壳与第一滑动柱的间距,确保制动片与制动盘间距始终保持一致,达到每次踩踏制动踏板相同幅度下,制动片与制动盘接触所产生制动力相同的效果,通过补偿机构中滑动推杆移动复位,使第三固定壳内的液压油通过第一导管的单向阀进入第二固定壳内,补偿制动踏板的位移距离,达到每次以相同速度踩踏相同幅度的制动踏板时,制动片与制动盘接触所用时间相同的效果,实现制动片与制动盘之间产生稳定制动力的效果,进一步提高商用车行驶过程中制动系统的安全可靠性。

附图说明

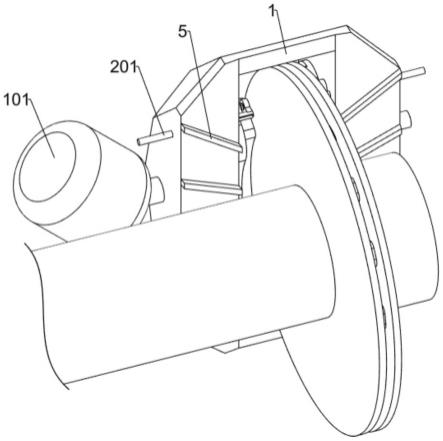

22.图1为本发明的立体结构示意图。

23.图2为本发明立体结构示意的剖视图。

24.图3为本发明立体结构示意的局部剖视图。

25.图4为本发明磨损触发机构的剖视图。

26.图5为本发明固定组件的剖视图。

27.图6为本发明调节机构的第一种剖视图。

28.图7为本发明调节机构的第二种剖视图。

29.图8为本发明补偿机构的剖视图。

30.附图标记中:1-卡钳壳,101-气泵,102-滑动推杆,103-滑动壳,104-固定盘,105-固定板,106-第一弹簧,107-第一滑动柱,108-固定杆,109-限位块,2-固定块,201-滑动杆,3-滑动块,301-滑动板,302-第二弹簧,4-第一固定壳,401-第一滑动塞,402-第一花键杆,403-固定架,404-蜗杆,405-直齿轮,406-固定框,407-齿条,408-蜗轮,5-倾斜板,6-第二固定壳,601-第三固定壳,602-第一导管,603-第二滑动塞,7-第二花键杆,701-第二滑动柱,702-第三弹簧,703-伸缩杆,704-转动壳,705-第二导管。

具体实施方式

31.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.一种商用车制动器的制动力调节装置,参阅图1-图8所示,包括有卡钳壳1,卡钳壳1的左侧固接有气泵101,气泵101连通有两个导管,两个导管分别固接在卡钳壳1的左右两侧,且气泵101的两个导管内均滑动连接有滑动推杆102,卡钳壳1的左右两侧分别滑动设有两个滑动壳103,同侧的滑动壳103内端固接有固定盘104,固定盘104上安装有用于和制动盘配合的制动片,同侧的滑动壳103焊接有固定板105,滑动壳103和卡钳壳1之间固接有第一弹簧106,第一弹簧106套在滑动壳103上,滑动壳103内滑动连接有第一滑动柱107,滑动壳103和第一滑动柱107配合形成第一腔室,第一腔室内充满液压油,同侧的第一滑动柱107之间焊接有固定杆108,卡钳壳1内焊接有用于限位固定杆108的限位块109,卡钳壳1内对称设有磨损触发机构,当固定盘104上制动片发生磨损后,固定盘104移动使磨损触发机构工作,卡钳壳1内对称设有用于传动液压油进入滑动壳103内的调节机构,调节机构和磨损触发机构配合,根据制动片的磨损量,调节滑动壳103与第一滑动柱107间距,使制动片表面与制动盘表面之间的距离保持恒定,确保制动片与制动盘接触所产生制动力相同的效果,滑动推杆102与固定板105之间设有用于补偿制动踏板行程的补偿机构。

33.参阅图1和图4所示,磨损触发机构包括有固定块2,固定块2固接在固定盘104的侧壁,卡钳壳1内滑动连接有滑动杆201,滑动杆201上设有用于限位的圆环,滑动杆201靠近制动盘的一侧设有与固定块2配合的挡板,固定块2的厚度与滑动杆201挡板的厚度之和小于固定盘104的厚度,固定块2与滑动杆201挡板的间距为制动片与制动盘的间距,当制动片发生磨损时,固定盘104的制动片移动通过固定块2带动滑动杆201滑动,滑动杆201的滑动量为制动片的磨损量,滑动杆201远离固定块2的一端设有用于表示制动片厚度的刻度,便于观察制动片的厚度,滑动杆201上设有用于和卡钳壳1配合的固定组件。

34.参阅图4和图5所示,固定组件包括有滑动块3,滑动块3滑动连接在滑动杆201的挡板内,滑动杆201滑动连接有滑动板301,滑动板301和滑动杆201之间等距均匀固接有第二弹簧302,滑动板301靠近滑动块3的一侧设有t形倾斜槽,滑动块3设有用于和滑动板301上t形倾斜槽配合的t形板,固定块2移动挤压滑动块3移动,滑动块3使滑动板301移动解除与卡钳壳1的固定,滑动板301和卡钳壳1的接触面均设为粗糙面,用于增强滑动板301与卡钳壳1之间的摩擦力,初始状态下受第二弹簧302作用,滑动板301接触并挤压卡钳壳1,完成滑动

杆201的固定。

35.参阅图3、图6和图7所示,调节机构包括有第一固定壳4,第一固定壳4通过连接板焊接在卡钳壳1内,第一固定壳4内滑动连接有第一滑动塞401,第一滑动塞401的侧壁设有螺纹,第一固定壳4和第一滑动塞401配合形成第二腔室,第二腔室体积为第一腔室体积的两倍,第一固定壳4与固定盘104相邻的一侧连通有导液管,导液管的末端分为两路,两个导液管分别嵌在相邻的两个第一滑动柱107内,导液管的中部为软管,卡钳壳1内螺栓连接有第一花键杆402,第一花键杆402与第一滑动塞401滑动连接,卡钳壳1内焊接有固定架403,固定架403转动连接有蜗杆404,蜗杆404的后端键连接有直齿轮405,蜗杆404转动连接有固定框406,直齿轮405位于固定框406内,滑动杆201上螺栓连接有齿条407,齿条407位于固定框406内滑动,且齿条407与直齿轮405啮合,滑动杆201移动通过齿条407和直齿轮405带动蜗杆404转动,固定架403转动连接有蜗轮408,蜗轮408和蜗杆404啮合,对调节制动片后的位置进行固定,避免蜗轮408自转,且蜗轮408的中部与第一滑动塞401螺纹配合,蜗杆404转动通过蜗轮408使第一滑动塞401移动,第一滑动塞401的移动距离等于滑动杆201的移动距离,即第一滑动塞401移动距离等于制动片的磨损量,第一滑动塞401移动推动液压油进入滑动壳103内,使第一滑动柱107和固定杆108移动,始终保持制动片与制动盘的间距。

36.卡钳壳1靠近制动盘的一侧设为倾斜面,且卡钳壳1的倾斜面对称固接有倾斜板5,用于引导空气流经制动片,对制动片与制动盘进行散热操作,避免两者磨损产热,影响两者之间产生的制动力。

37.参阅图2和图8所示,补偿机构包括有第二固定壳6,第二固定壳6焊接在固定板105上,滑动推杆102与第二固定壳6滑动连接,卡钳壳1内焊接有第三固定壳601,第三固定壳601与第二固定壳6之间连通有第一导管602,第一导管602内设置有单向阀,滑动推杆102恢复初始位置时,由于滑动壳103和第一滑动柱107的间距变大,滑动推杆102与第二固定壳6之间发生移动,使第三固定壳601内的液压油进入第二固定壳6内,当再次踩踏制动踏板时,滑动推杆102移动通过液压油使第二固定壳6通过相连接的连接带动制动片移动接触制动盘产生制动力,此过程中第一导管602的单向阀限制液压油流动,第三固定壳601内滑动连接有第二滑动塞603,第二固定壳6和第三固定壳601内均充满液压油,第二滑动塞603上设有用于第二固定壳6内液压油流入第三固定壳601内的复位组件。

38.参阅图8所示,复位组件包括有第二花键杆7,第二花键杆7转动连接于卡钳壳1,第二花键杆7的一端与第二滑动塞603滑动连接,第二花键杆7的另一端滑动连接有第二滑动柱701,第二滑动柱701与第二花键杆7之间固接有第三弹簧702,第三弹簧702套在第二滑动柱701上,卡钳壳1上设有两个用于和第二滑动柱701限位配合的盲孔,控制第二花键杆7的两个状态,第三固定壳601内转动连接有转动壳704,转动壳704的侧壁设有圆柱孔,转动壳704与第二滑动塞603之间焊接有伸缩杆703,第三固定壳601与第二固定壳6之间连通有第二导管705,第二导管705与转动壳704的圆柱孔配合,更换制动片时,使用人员转动第二花键杆7,使第二导管705与转动壳704的圆柱孔连通,第二固定壳6与滑动推杆102的间距恢复初始状态,此时液压油通过第二导管705进入第三固定壳601内。

39.使用人员驾驶商用车行驶运输货车过程中,使用人员踩踏制动踏板,制动踏板通过车辆的控制模块启动气泵101,其中踩踏制动踏板的幅度越大,气泵101的工作效率越大,气泵101工作排出一定压力的气体,气体挤压卡钳壳1上左右两侧的滑动推杆102同步移动,

初始状态下转动壳704的圆柱孔与第二导管705交错,同时受第一导管602内单向阀的作用,滑动推杆102移动通过液压有推动第二固定壳6移动,第二固定壳6带动相邻的固定板105、滑动壳103和固定盘104移动,使固定盘104上安装有制动片接触挤压制动盘进行刹车制动,降低商用车的行驶速度或制动停车。

40.初始状态下滑动杆201的左端伸出量表示制动片的厚度,当制动片发生磨损时,固定盘104移动带动固定块2先挤压滑动块3移动,滑动块3移动通过t形板使滑动板301移动并压缩第二弹簧302,滑动板301脱离与卡钳壳1的接触,解除对滑动杆201的固定,然后固定块2接触挤压滑动杆201的挡板并使其向右移动,滑动杆201的移动量为制动片的磨损量,滑动杆201的左侧伸出量始终表示制动片的实际厚度,使用者可以通过观察滑动杆201左侧伸出量上的刻度,了解车辆制动片的厚度。

41.滑动杆201移动同时带动齿条407移动,齿条407使直齿轮405和蜗杆404转动,蜗杆404使蜗轮408转动,蜗轮408转动使第一滑动塞401移动,此时滑动杆201的移动距离与第一滑动塞401的移动距离相等,第一滑动塞401移动推动第一固定壳4内的液压油,液压油通过第一固定壳4的导液管进入两个滑动壳103内,在滑动壳103和固定盘104带动与其相同的零件一同移动过程中,第一滑动柱107和固定杆108保持静止,使第一滑动柱107与滑动壳103的间距变大,由于第一固定壳4上第二腔室的体积为滑动壳103上第一腔室的体积的两倍,第一滑动柱107的移动距离与第一滑动塞401的移动距离相同,即第一滑动柱107与滑动壳103的间距增大量为制动片的磨损厚度,在每次踩踏制动踏板相同幅度下,达到制动片与制动盘接触所产生的制动力的大小相同的效果,提高商用车行驶过程中制动系统的安全可靠性。

42.当使用人员松开制动踏板时,气泵101停止工作,受第一弹簧106作用,固定板105带动滑动壳103和与其相连接的零件一同反向移动,当固定杆108与限位块109接触,滑动壳103、固定板105、第二固定壳6和第一滑动柱107停止移动,此时受第一弹簧106弹力作用,滑动壳103和第一滑动柱107相互挤压第一腔室内的液压油,由于蜗轮408与第一滑动塞401之间螺纹配合,且蜗杆404限制蜗轮408自转,使第一滑动柱107与滑动壳103保持调节后的距离,即制动片与制动盘的间距始终保持一致,确保踩踏制动踏板后,制动片与制动盘接触所用时间始终一致,且相同踩踏距离下产生的制动力大小与制动片磨损前相同。

43.由于固定板105未恢复初始状态,此时滑动推杆102移动复位,使第二固定壳6与滑动推杆102间距变大,随着滑动推杆102移动,第三固定壳601内的液压油通过第一导管602的单向阀进入第二固定壳6内,同时第二滑动塞603在第三固定壳601移动,当再次踩踏制动踏板时,气泵101工作推动滑动推杆102移动,滑动推杆102通过推动液压油带动第二固定壳6和固定板105移动,该过程中,受第一导管602内单向阀的作用,同时转动壳704的圆柱孔与第二导管705交错,使液压油无法从第二固定壳6流入第三固定壳601内,补偿制动踏板的移动距离,使人员再次踩踏制动踏板时,气泵101工作使滑动推杆102同样通过液压油带动第二固定壳6直接移动,第二固定壳6带动固定板105移动再次进行上述工作,使调节位置后的制动片直接移动产生制动力,确保制动力产生的时间,避免制动不及时发生意外事故。

44.当制动片磨损到达极限值时,需对制动片进行更换,使用人员先拽出第二滑动柱701,解除与卡钳壳1上盲孔的配合,然后转动第二花键杆7使第二滑动柱701进入卡钳壳1的另一个盲孔内,第二花键杆7通过第二滑动塞603和伸缩杆703带动转动壳704转动,使转动

壳704的圆柱孔与第二导管705连通,随后使用人员通过工具按压滑动块3移动,进行上述同理工作,解除滑动杆201与卡钳壳1之间的固定,接着使用人员拉扯滑动杆201向左移动复位,使其上限位环与卡钳壳1接触,而滑动杆201带动与其相连接的零件进行上述反向移动,第一滑动塞401左移,使滑动壳103上第一腔室内的液压油重新进入第一固定壳4上第二腔室内,滑动壳103和第一滑动柱107的间距恢复初始状态,而滑动壳103复位通过固定板105带动第二固定壳6移动复位,第二固定壳6与滑动推杆102的间距恢复初始状态,该过程中第二固定壳6内的液压油通过第二导管705和转动壳704的圆柱孔进入第三固定壳601内,进入第三固定壳601内的液压油挤压第二滑动塞603反向移动复位,滑动推杆102调节完毕后,使用人员拉伸第二滑动柱701并反向转动第二花键杆7,同时受第三弹簧702作用,第二滑动柱701归位于卡钳壳1上初始状态下的盲孔内,最后将新的制动片安装在固定盘104上即可。

45.且在商用车行驶过程中,卡钳壳1移动撞击空气,空气通过卡钳壳1的倾斜面与倾斜板5作用,引导气流向制动片流动,加速制动片的温度散失,确保制动片与制动盘之间所产生稳定的制动力。

46.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1