一种聚酰胺涂层连接管道及制造工艺的制作方法

1.本发明属于冰箱连接管道技术领域,具体涉及一种聚酰胺涂层连接管道及制造工艺。

背景技术:

2.为了防止冰箱水分过多,导致结冰的情况出现,一般会在冰箱内部设置一个接水盘,用来承接冰箱水,冰箱的接水盘一般是在冰箱底部靠近背面的位置,同时会在压缩机上方,接水盘设置在这个地方,可以更好地承接冷藏室、冷冻室产生的冷凝水,很好地避免了冷凝水接触到压缩机,对电机造成损害,为了便于接水盘内的冷凝水蒸发,需要在其内设置蒸发管,其作用为加热蒸发接水盘内的冰箱化霜水,同时随着家用冰箱行业日新月异的技术革新,在制冷行业中,由于铜管等有色金属管材在冰箱使用中,铜管焊接处易氧化腐蚀问题直接影响冰箱品质,国内外有色金属价格不断上涨,在一些易氧化蒸发管更换聚酰胺涂层钢管,相较于传统使用铜管更有价格优势,同时也降低企业生产成本。

3.如公告号为cn208704524u的中国专利,其公开了一种带尼龙涂层的铁质蒸发管,包括铁质蒸发管本体;所述铁质蒸发管本体的外周包裹有尼龙涂层,所述尼龙涂层的外周套设有电工热缩管;所述铁质蒸发管本体安装在冰箱的接水盘中;所述铁质蒸发管本体的一端与冰箱的压缩机排气管相连,所述铁质蒸发管本体另一端与冰箱的防凝管相连。

4.但是上述方案存在以下不足:上述蒸发管在外表面包裹有聚酰胺涂层构成聚酰胺连接管实现防腐蚀功能,但是压缩机排气管端通常为铜制管构成,具有较好的传热效果,因此需要使聚酰胺连接管和压缩机的铜制管连接处进行过渡安装,且为了便于聚酰胺连接管和防凝管的安装,两处安装位置称为连接处,将用于连接安装的连接处外表面聚酰胺涂层除去后并和扩口后的铜制管连接处进行安装,但是现有的接水盘用聚酰胺连接管连接处与外置连接部通常采用简单的铜磷焊料、银铜焊料、铜锌焊料等进行接口缝隙处的外端部焊接密封,接口缝隙处内部并未设置卡扣固定结构,导致接水盘用聚酰胺连接管两端的连接处和铜制管安装处的结构强度较低,如何提高接水盘用聚酰胺连接管两端的连接处和铜制管安装处的结构强度是当下需要解决的问题。

技术实现要素:

5.本发明的目的在于提供一种聚酰胺涂层连接管道及制造工艺,以解决上述背景技术中存在的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种聚酰胺涂层连接管道,包括:

8.聚酰胺连接管,聚酰胺连接管两端口连接处与铜制管体扩口部连接,所述聚酰胺连接管连接处外表面开设有固定环槽,且所述铜制管体外端口固定套设有卡扣环套并和所述固定环槽之间形成接口缝隙处;以及

9.焊料填充封固组件,所述焊料填充封固组件设置于所述固定环槽外表面并用于对

接口缝隙处内外部进行结构固定。

10.优选的,所述聚酰胺连接管由内向外依次由钢管层、镀锌层、粘接层和聚酰胺涂层构成,所述聚酰胺连接管连接处外表面的聚酰胺涂层进行去除处理,且连接处的缩口外表面斜边和铜制管体扩口处内壁斜边相接触贴合设计。

11.优选的,所述卡扣环套分为插入部和外套部,插入部接触贴合于铜制管体扩口部外端口处的内环壁上,外套部接触贴合于铜制管体扩口部外端口处的外表面上,且插入部和外套部相对面上均环向设置有卡弹片并和所述铜制管体扩口处内外面相接触卡接固定,所述固定环槽内壁上环向布设有防脱槽。

12.优选的,所述卡扣环套外套部侧壁上环向布设有和铜制管体扩口部外端沿相连通的开口,所述卡扣环套插入部顶壁上环向布设有和铜制管体扩口部内环壁相连通的通料槽孔。

13.优选的,所述焊料填充封固组件包括分别环形套设在固定环槽上的焊料环片和橡胶防火膨胀环片,且所述焊料环片位于所述防脱槽正外侧设置,所述橡胶防火膨胀环片外表面环向布置有抬升折板,抬升折板设置于防脱槽上方并和焊料环片内环面相固定设置,所述抬升折板底端面对称设置有卡片并插设在对应的防脱槽内并用于防脱固定,所述铜制管体扩口部经过氧乙炔焊炬间接加热后,焊料环片进行熔化流入至防脱槽内对所述卡片进行辅助固定,同时所述橡胶防火膨胀环片受到氧乙炔焊炬间接加热后发生热膨胀并顶推抬升折板使熔化状态的焊料环片穿入通料槽孔内并和铜制管体扩口部内环壁相凝固。

14.所述焊料填充封固组件还包括通过氧乙炔焊炬使焊料设置在开口和聚酰胺连接管连接处外表面之间的外密封焊料层,所述聚酰胺连接管连接处外表面设置有隔热环并和切削后的聚酰胺涂层端口相接触,外密封焊料层穿过开口并和铜制管体端口外沿相凝固,所述抬升折板外端口设置有夹架,所述外密封焊料层对夹架进行包裹固定处理。

15.一种制造工艺,包括如下步骤:

16.a,通过旋刀式切断机的切断机理将聚酰胺连接管的截取长度进行切断处理并在切断处形成缩口,再通过纤维砂轮将聚酰胺连接管上连接处部位的聚酰胺涂层以及镀锌层去除并裸露出钢管层,同时控制除尘装置对聚酰胺涂层去除过程产生的粉末进行净化处理,再将隔热环以粘接方式固定在聚酰胺涂层端口处以及固定套入在聚酰胺连接管连接处的外表面上,通过外置切削机在聚酰胺连接管连接处外表面上开凿有环形的固定环槽,并在固定环槽内壁上环向开凿有四个防脱槽;

17.b,将焊料环片和橡胶防火膨胀环片依次套入在固定环槽内,并使四个抬升折板固定在橡胶防火膨胀环片顶部,同时使抬升折板折边部放置在防脱槽上方并固定在焊料环片内环面上,位于抬升折板底端面的卡片同时插入到防脱槽内。

18.c,通过外置扩口器对铜制管体外端口进行扩口处理形成扩口部,并将卡扣环套套入在扩口部外端沿上并通过卡弹片进行卡扣固定,将聚酰胺连接管连接处部位插入到扩口部内,使连接处部位的缩口部和扩口部内环壁斜边相接触贴合,并使b步骤中的焊料环片和橡胶防火膨胀环片位于卡扣环套的插入部内环面之间,同时需要保证焊料环片外表面正朝向通料槽孔,通过氧乙炔焊炬对扩口部外表面进行加热处理,使焊料环片进行熔化流入至防脱槽内对卡片进行辅助固定,同时橡胶防火膨胀环片受到氧乙炔焊炬间接加热后发生热膨胀并顶推抬升折板使熔化状态的焊料环片穿入通料槽孔内并和铜制管体扩口部内环壁

相凝固,之后使焊料通过氧乙炔焊炬设置在开口和聚酰胺连接管连接处外表面之间的外密封焊料层,外密封焊料层对夹架、开口以及接口缝隙处进行冷却后的凝固密封,同时外密封焊料层外侧延伸至a步骤的隔热环侧表面上,对聚酰胺连接管连接处部位裸露的钢管层进行防腐覆盖,完成聚酰胺连接管连接处部位和铜制管体扩口部位的安装制造。

19.与现有技术相比,本发明的有益效果是:通过熔化以及膨胀状态的焊料环片和橡胶防火膨胀环片的配合设置,在卡扣环套上的开口和通料槽孔的配合下使铜制管体扩口部和聚酰胺连接管之间进行固定,并通过外密封焊料层对接口缝隙处进行密封处理,提高接水盘用聚酰胺连接管两端的连接处和铜制管安装处的结构强度。

附图说明

20.图1为本发明的聚酰胺连接管和铜制管体连接区域剖视示意图;

21.图2为图1的卡扣环套区域局部放大示意图;

22.图3为图2的焊料环片熔化状态以及橡胶防火膨胀环片受热膨胀后状态结构示意图;

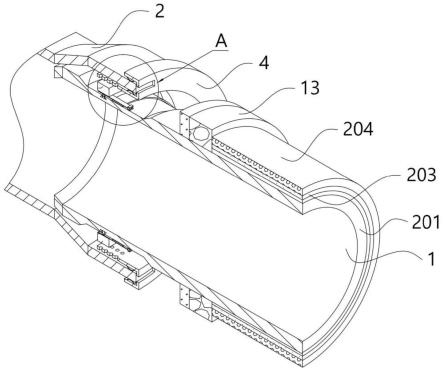

23.图4为聚酰胺连接管与铜制管体配合状态对半剖视结构示意图;

24.图5为图4的a处卡扣环套区域局部放大示意图;

25.图6为图4的去除焊料环片、橡胶防火膨胀环片和抬升折板时的结构示意图。

26.图中:1、聚酰胺连接管;2、铜制管体;3、固定环槽;4、卡扣环套;5、卡弹片;6、开口;7、通料槽孔;8、焊料环片;9、橡胶防火膨胀环片;10、抬升折板;11、卡片;12、外密封焊料层;13、隔热环;14、夹架;101、防脱槽;201、钢管层;202、镀锌层;203、粘接层;204、聚酰胺涂层。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

28.请参阅图1-6,本发明提供一种技术方案:

29.实施例一:

30.一种聚酰胺涂层连接管道,包括:

31.聚酰胺连接管1,聚酰胺连接管1两端口连接处与铜制管体2扩口部连接并整体构成连接管道,聚酰胺连接管1连接处外表面开设有固定环槽3,且铜制管体2外端口固定套设有卡扣环套4并和固定环槽3之间形成接口缝隙处;以及

32.焊料填充封固组件,焊料填充封固组件设置于固定环槽3外表面并用于对接口缝隙处内外部进行结构固定。

33.实施例二:

34.在实施例一的基础上进一步说明,聚酰胺连接管1由内向外依次由1mm厚钢管层201、0.5mm厚镀锌层202、0.3mm厚粘接层203和2mm厚聚酰胺涂层204构成,聚酰胺涂层204的耐腐蚀性能较为优异,聚酰胺涂层2024和镀锌层202的配合使钢管层201起到较好的防腐性能,聚酰胺连接管1连接处外表面的聚酰胺涂层204进行去除处理,且连接处的缩口外表面斜边和铜制管体2扩口处内壁斜边相接触贴合设计。

35.实施例三:

36.在实施例一的基础上进一步说明,卡扣环套4分为插入部和外套部,插入部为筒状结构,插入部内环部截面直径大于聚酰胺连接管1连接处部位的截面直径,插入部接触贴合于铜制管体2扩口部外端口处的内环壁上,如图2所示,外套部为折耳边结构,且卡扣环套4由弹性钢构成,使插入部和外套部之间具有相互靠拢的复位弹力,便于卡扣环套4和铜制管体2扩口部外端沿的初步固定,外套部接触贴合于铜制管体2扩口部外端口处的外表面上,且插入部和外套部相对面上均环向设置有卡弹片5并和铜制管体2扩口处内外面相接触卡接固定,卡弹片5为弧形弹片结构,能够提高卡扣环套4的连接固定效果,固定环槽3内壁上环向布设有防脱槽101,防脱槽101截面为燕尾槽结构;

37.卡扣环套4外套部侧壁上环向布设有和铜制管体2扩口部外端沿相连通的开口6,卡扣环套4插入部顶壁上环向布设有和铜制管体2扩口部内环壁相连通的通料槽孔7,通料槽孔7为四个一组;

38.焊料填充封固组件包括分别环形套入在固定环槽3上的焊料环片8和橡胶防火膨胀环片9,且焊料环片8位于防脱槽101正外侧设置,橡胶防火膨胀环片9外表面环向布置有抬升折板10,橡胶防火膨胀环片9采用河北旭丰橡胶制品有限公司生产的乙丙胶防火密封条,完全膨胀温度设定在650℃,抬升折板10设置于防脱槽101上方并和焊料环片8内环面相固定设置,抬升折板10底端面对称设置有卡片11并插设在对应的防脱槽101内并用于防脱固定,铜制管体2扩口部经过氧乙炔焊炬间接加热后,焊料环片8进行熔化流入至防脱槽101内对卡片11进行辅助固定,焊料环片8选择银铜焊料,氧乙炔焊炬的加热温度控制在650-750℃之间,同时橡胶防火膨胀环片9受到氧乙炔焊炬间接加热后发生热膨胀并顶推抬升折板10使熔化状态的焊料环片8穿入通料槽孔7内并和铜制管体2扩口部内环壁相凝固;

39.焊料填充封固组件还包括通过氧乙炔焊炬使焊料设置在开口6和聚酰胺连接管1连接处外表面之间的外密封焊料层12,外密封焊料层12为银铜焊料,聚酰胺连接管1连接处外表面设置有隔热环13并和切削后的聚酰胺涂层204端口相接触,隔热环13由玻镁防火板或者岩棉板中的任意一种构成,外密封焊料层12穿过开口6并和铜制管体2端口外沿相凝固,抬升折板10外端口焊接有双耳形的夹架14,外密封焊料层12对夹架14进行包裹固定处理,夹架14能够对冷却凝固的外密封焊料层12进行辅助固定。

40.一种制造工艺,包括如下步骤:

41.a,通过旋刀式切断机的切断机理将聚酰胺连接管1的截取长度进行切断处理并在切断处形成缩口,再通过纤维砂轮将聚酰胺连接管1上连接处部位的聚酰胺涂层204以及镀锌层202去除并裸露出钢管层201,纤维砂轮表面硬度相对比钢丝刷,具有硬度高、砂轮表面无空隙等优点,同时控制除尘装置对聚酰胺涂层204去除过程产生的粉末进行净化处理,除尘装置可以为工业吸尘器,再将隔热环13以粘接方式固定在聚酰胺涂层204端口处以及固定套入在聚酰胺连接管1连接处的外表面上,通过外置切削机在聚酰胺连接管1连接处外表面上开凿有环形的固定环槽3,并在固定环槽3内壁上环向开凿有四个防脱槽101;

42.b,将焊料环片8和橡胶防火膨胀环片9依次套入在固定环槽3内,并使四个抬升折板10固定在橡胶防火膨胀环片9顶部,同时使抬升折板10折边部放置在防脱槽101上方并固定在焊料环片8内环面上,位于抬升折板10底端面的卡片11同时插入到防脱槽101内。

43.c,通过外置扩口器对铜制管体2外端口进行扩口处理形成扩口部,并将卡扣环套4套入在扩口部外端沿上并通过卡弹片5进行卡扣固定,将聚酰胺连接管1连接处部位插入到

扩口部内,使连接处部位的缩口部和扩口部内环壁斜边相接触贴合,能够利用管道旋切过程中产生的缩口进行合理应用,提高聚酰胺连接管1连接处部位和铜制管体2之间的接触面积以及固定效果,并使b步骤中的焊料环片8和橡胶防火膨胀环片9位于卡扣环套4的插入部内环面之间,同时需要保证焊料环片8外表面正朝向通料槽孔7,通过氧乙炔焊炬对扩口部外表面进行加热处理,使焊料环片8进行熔化流入至防脱槽101内对卡片11进行辅助固定,同时橡胶防火膨胀环片9受到氧乙炔焊炬间接加热后发生热膨胀并顶推抬升折板10使熔化状态的焊料环片8穿入通料槽孔7内并和铜制管体2扩口部内环壁相凝固,之后使焊料通过氧乙炔焊炬设置在开口6和聚酰胺连接管1连接处外表面之间的外密封焊料层12,外密封焊料层12对夹架14、开口6以及接口缝隙处进行冷却后的凝固密封,同时外密封焊料层12外侧延伸至a步骤的隔热环13侧表面上,对聚酰胺连接管1连接处部位裸露的钢管层201进行防腐覆盖,完成聚酰胺连接管1连接处部位和铜制管体2扩口部位的安装制造,提高接水盘用聚酰胺连接管1两端的连接处和铜制管体2安装处的结构强度。

44.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1