一种耐腐蚀舷侧阀及其制造方法和应用与流程

1.本发明属于海上船舶防腐蚀领域,涉及一种耐腐蚀舷侧阀及其制造方法和应用。

背景技术:

2.海上船舶面临最大的挑战之一是材料腐蚀问题,舷侧阀作为开关船体与海水连接通道的关键部件,长期处于系统高压、高速度的工况下,腐蚀更为严重,因此,提升舷侧阀的防腐蚀能力是一个亟待解决的难题。传统的舷侧阀主体材料一般采用铸件铜合金,譬如锡青铜、锰黄铜或铝青铜等,经常存在主体阀面被磨损、腐蚀、冲蚀,最终导致功能失效。

3.现有技术为了提高舷侧阀的使用寿命,通过在舷侧阀主阀面上气相沉积涂层或喷涂陶瓷涂层来提高主阀面的防腐蚀能力,但这些技术都存在一定的弊端。例如,在主阀面上进行气相沉积得到的涂层的粗糙度达不到图纸要求0.4μm以下,需要二次加工;当气相沉积涂层厚度较薄时,在后续工艺加工中,常常导致涂层被加工掉,成品率极低,提升使用寿命的效果不佳。又例如,在主阀面上喷涂的陶瓷涂层断裂韧性很低,在后续加工和安装过程中的轻微撞击即产生裂纹或脱落;等离子喷涂而成的涂层往往包含较高的孔隙率,浸泡海水后,海水很快通过这些孔隙渗透到金属基体,金属基体被腐蚀,导致涂层容易脱落。此外,等离子喷涂方法制备的陶瓷涂层表面粗糙度ra一般在5μm以上,为了将陶瓷涂层表面粗糙度降至3.2m以下,需要用机加工将陶瓷涂层表面磨削,这样很容易将陶瓷涂层刮伤甚至产生裂纹或脱落,产品的成品率很低。

技术实现要素:

4.为了解决现有舷侧阀防腐工艺存在的涂层机械性能差、需要机加工的问题,本技术采用超音速火焰喷涂的方法在主阀面和阀盘的密封面分别喷涂非晶合金涂层,涂层与基体的结合强度高,非晶合金涂层粗糙度≤0.4μm,无需进行后续机加工即可达到很好的密封效果。

5.本发明提供的技术方案如下:

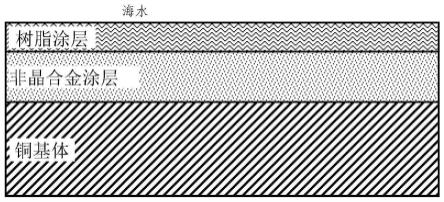

6.第一方面,本技术提供一种耐腐蚀舷侧阀,包括主阀体和阀盘,主阀体和阀盘的密封面依次涂覆有非晶合金涂层和树脂涂层。

7.在本技术提供的一些实施方式中,非晶合金涂层的厚度为0.05~0.5mm。

8.在本技术提供的一些实施方式中,主阀体密封面上非晶合金涂层的硬度为65-72hrc;阀盘密封面上非晶合金涂层的硬度为55-60hrc。

9.在本技术提供的一些实施方式中,主阀体密封面的非晶合金涂层化学组成为femocrcby,其中,fe的质量百分比为38%~44%,mo的质量百分比为12~18%,cr的质量百分比为17~23%,余量为c元素、b元素和y元素。

10.在本技术提供的一些实施方式中,阀盘密封面的非晶合金涂层化学组成为femocrcby,其中,fe的质量百分比为52%~58%,mo的质量百分比为11~17%,cr的质量百分比为7~13%,余量为c元素、b元素和y元素。

72hrc;阀盘密封面上非晶合金涂层的硬度为55-60hrc。结合舷侧阀的目标使用性能、使用环境及腐蚀情况,可以在其主阀体密封面及周围腔体上喷涂相匹配硬度的非晶合金涂层,具体地,可以通过改变非晶合金涂层的成分控制非晶合金涂层硬度在45hrc到82hrc之间。

30.在本技术提供的一些实施方式中,主阀体密封面的非晶合金涂层化学组成为femocrcby,其中,fe的质量百分比为38%~44%,mo的质量百分比为12~18%,cr的质量百分比为17~23%,余量为c元素、b元素和y元素。

31.在本技术提供的一些实施方式中,阀盘密封面的非晶合金涂层化学组成为femocrcby,其中,fe的质量百分比为52%~58%,mo的质量百分比为11~17%,cr的质量百分比为7~13%,余量为c元素、b元素和y元素。

32.在本技术提供的一些实施方式中,树脂涂层采用聚四氟乙烯或环氧树脂材料。聚四氟乙烯(ptfe)和环氧树脂具有优秀的耐候性和密封性,提高舷侧阀的耐冲击和耐腐蚀性能。

33.在本技术提供的一些实施方式中,树脂涂层的厚度为0.03~0.1mm。

34.第二方面,本技术提供制造耐腐蚀舷侧阀的方法,包括如下步骤:

35.对主阀体和阀盘的密封面喷砂,使表面粗化;

36.采用超音速火焰喷涂方法在粗化的密封面上喷涂非晶合金涂层;

37.向非晶合金涂层表面涂覆树脂涂层。

38.该方法简单,制备的非晶合金涂层粗糙度小于5μm,不需要用机加工对涂层表面磨削,避免了将涂层刮伤甚至产生裂纹或脱落,产品的成品率高。

39.在本技术提供的一些实施方式中,对密封面喷砂采用粒度为0.40~0.75mm的砂粒。

40.在本技术提供的一些实施方式中,采用超音速火焰喷涂方法在粗化的密封面上喷涂非晶合金涂层时,控制喷涂角度为90

°±

10

°

。角度越小,非晶合金涂层与基体结合强度越低。

41.第三方面,本技术提供一种船舶,该船舶的通海管路系统采用上述耐腐蚀舷侧阀,能够提高通海管路系统的使用寿命。

42.以下用非限定性实施例对本技术的技术方案作进一步具体详细描述,将有助于对本技术及其优点的理解,而不作为对本技术的限定,对于未特别注明的工艺参数,可参照常规技术进行。如无特殊说明,以下实施例中舷侧阀主阀体和阀盘采用铜基体,喷砂粗化、超音速火焰喷涂方法、涂覆ptfe树脂涂层的工艺参数均相同。

43.实施例1

44.本技术提供的耐腐蚀舷侧阀,包括主阀体和阀盘,主阀体和阀盘的密封面依次涂覆有0.05mm厚的非晶合金涂层和0.05mm厚的ptfe树脂涂层。其中,主阀体的密封面上喷涂femocrcby非晶合金涂层,femocrcby非晶合金涂层中fe的质量百分比为44%,mo的质量百分比为12%,cr的质量百分比为17%,余量为c元素、b元素和y元素。阀盘的密封面上喷涂femocrcby非晶合金涂层,femocrcby非晶合金涂层中fe的质量百分比为58%,mo的质量百分比为11%,cr的质量百分比为7%,余量为c元素、b元素和y元素。

45.本实施例提供一种制造耐腐蚀舷侧阀的方法,包括如下步骤:

46.(1)将舷侧阀主阀体和阀盘的密封面上用粒度0.40-0.75mm的砂子喷砂粗化;

47.(2)用超音速火焰喷涂的方法在主阀体和阀盘的密封面上分别喷涂0.05mm厚的非晶合金涂层,喷涂角度90

°

;

48.(3)在非晶合金涂层的表面涂覆0.05mm厚的ptfe树脂涂层进行封孔。

49.测试发现,主阀体密封面上femocrcby非晶合金涂层的硬度为65-66hrc,阀盘主密封面上femocrcby非晶合金涂层的硬度为55-56hrc,非晶合金涂层与铜基体的结合强度40~50mpa。经过15mpa、48小时的水压测试,舷侧阀没有发生任何渗水现象。

50.实施例2

51.本技术提供的耐腐蚀舷侧阀,包括主阀体和阀盘,主阀体和阀盘的密封面依次涂覆有0.3mm厚的非晶合金涂层和0.08mm厚的ptfe树脂涂层。其中,主阀体的密封面上喷涂femocrcby非晶合金涂层,femocrcby非晶合金涂层中fe的质量百分比为41%,mo的质量百分比为15%,cr的质量百分比为20%,余量为c元素、b元素和y元素。阀盘的密封面上喷涂femocrcby非晶合金涂层,femocrcby非晶合金涂层中fe的质量百分比为55%,mo的质量百分比为14%,cr的质量百分比为10%,余量为c元素、b元素和y元素。

52.本实施例提供一种制造耐腐蚀舷侧阀的方法,包括如下步骤:

53.(1)将舷侧阀主阀体和阀盘的密封面上用粒度0.40-0.75mm的砂子喷砂粗化;

54.(2)用超音速火焰喷涂的方法在主阀体和阀盘的密封面上分别喷涂0.3mm厚的非晶合金涂层,喷涂角度90

°

;

55.(3)在非晶合金涂层的表面涂覆0.08mm厚的ptfe树脂涂层进行封孔。

56.测试发现,主阀体密封面上femocrcby非晶合金涂层的硬度为70-72hrc,阀盘主密封面上femocrcby非晶合金涂层的硬度为58-60hrc,非晶合金涂层与铜基体的结合强度40~50mpa。经过15mpa、48小时的水压测试,舷侧阀没有发生任何渗水现象。

57.实施例3

58.本技术提供的耐腐蚀舷侧阀,包括主阀体和阀盘,主阀体和阀盘的密封面依次涂覆有0.5mm厚的非晶合金涂层和0.10mm厚的ptfe树脂涂层。其中,主阀体的密封面上喷涂femocrcby非晶合金涂层,femocrcby非晶合金涂层中fe的质量百分比为38%,mo的质量百分比为18%,cr的质量百分比为23%,余量为c元素、b元素和y元素。阀盘的密封面上喷涂femocrcby非晶合金涂层,femocrcby非晶合金涂层中fe的质量百分比为52%,mo的质量百分比为17%,cr的质量百分比为13%,余量为c元素、b元素和y元素。

59.本实施例提供一种制造耐腐蚀舷侧阀的方法,包括如下步骤:

60.(1)将舷侧阀主阀体和阀盘的密封面上用粒度0.40-0.75mm的砂子喷砂粗化;

61.(2)用超音速火焰喷涂的方法在主阀体和阀盘的密封面上分别喷涂0.50mm厚的非晶合金涂层,喷涂角度90

°

;

62.(3)在非晶合金涂层的表面涂覆0.10mm厚的ptfe树脂涂层进行封孔。

63.测试发现,主阀体密封面上femocrcby非晶合金涂层的硬度为68-70hrc,阀盘主密封面上femocrcby非晶合金涂层的硬度为56-58hrc,非晶合金涂层与铜基体的结合强度40~50mpa。经过15mpa、48小时的水压测试,舷侧阀没有发生任何渗水现象。

64.实施例4

65.本技术提供的耐腐蚀舷侧阀,包括主阀体和阀盘,主阀体和阀盘的密封面依次涂覆有0.05mm厚的非晶合金涂层和0.05mm厚的ptfe树脂涂层。其中,主阀体的密封面上喷涂

femocrcby非晶合金涂层,femocrcby非晶合金涂层中fe的质量百分比为44%,mo的质量百分比为12%,cr的质量百分比为17%,余量为c元素、b元素和y元素。阀盘的密封面上喷涂femocrcby非晶合金涂层,femocrcby非晶合金涂层中fe的质量百分比为58%,mo的质量百分比为11%,cr的质量百分比为7%,余量为c元素、b元素和y元素。

66.本实施例提供一种制造耐腐蚀舷侧阀的方法,包括如下步骤:

67.(1)将舷侧阀主阀体和阀盘的密封面上用粒度0.40-0.75mm的砂子喷砂粗化;

68.(2)用超音速火焰喷涂的方法在主阀体和阀盘的密封面上分别喷涂0.05mm厚的非晶合金涂层,喷涂角度30

°

;

69.(3)在非晶合金涂层的表面涂覆0.05mm厚的ptfe树脂涂层进行封孔。

70.测试发现,主阀体密封面上femocrcby非晶合金涂层的硬度为65-66hrc,阀盘主密封面上femocrcby非晶合金涂层的硬度为55-56hrc,涂层与铜基体的结合强度30~35mpa。经过15mpa、48小时的水压测试,舷侧阀没有发生任何渗水现象。

71.实施例5

72.本技术提供的耐腐蚀舷侧阀,包括主阀体和阀盘,主阀体和阀盘的密封面依次涂覆有0.05mm厚的非晶合金涂层和0.05mm厚的ptfe树脂涂层。其中,主阀体的密封面上喷涂femocrcby非晶合金涂层,femocrcby非晶合金涂层中fe的质量百分比为44%,mo的质量百分比为12%,cr的质量百分比为17%,余量为c元素、b元素和y元素。阀盘的密封面上喷涂femocrcby非晶合金涂层,femocrcby非晶合金涂层中fe的质量百分比为58%,mo的质量百分比为11%,cr的质量百分比为7%,余量为c元素、b元素和y元素。

73.本实施例提供一种制造耐腐蚀舷侧阀的方法,包括如下步骤:

74.(1)将舷侧阀主阀体和阀盘的密封面上用粒度0.40-0.75mm的砂子喷砂粗化;

75.(2)用超音速火焰喷涂的方法在主阀体和阀盘的密封面上分别喷涂0.05mm厚的非晶合金涂层,喷涂角度60

°

;

76.(3)在非晶合金涂层的表面涂覆0.05mm厚的ptfe树脂涂层进行封孔。

77.测试发现,主阀体密封面上femocrcby非晶合金涂层的硬度为65-66hrc,阀盘主密封面上femocrcby非晶合金涂层的硬度为55-56hrc,非晶合金涂层与铜基体的结合强度35~40mpa,经过15mpa、48小时的水压测试,舷侧阀没有发生任何渗水现象。

78.以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1