弧形建筑机电管线的制作施工方法与流程

1.本发明涉及综合机电管线施工技术领域,尤其涉及一种弧形建筑机电管线的制作施工方法。

背景技术:

2.近年来,随着建筑业的快速发展,各类建筑结构形式千奇百态,为追求独特、标新立异的视觉效果及空间感受,大量球形场馆、弧形建筑孕育而生。为紧密结合建筑的空间布局及装饰效果,室内机电管线大都沿圆形、弧形走廊方向布置敷设,简单的直线管段拼接已不能满足空间要求及整体美观效果,因此,大量弧形管线被运用到这类建筑中。

3.目前,水管、风管、桥架的弧形管线制作施工方法繁杂多样,但是这也造成了弧形管线的精度低、一致性差,导致弧形建筑中机电管线安装不够合理,且美观性差的问题。因此,如何提供一种效率高、精度高的弧形建筑机电管线的制作施工方法是本领域技术人员亟待解决的一个技术问题。

技术实现要素:

4.本发明提供一种弧形建筑机电管线的制作施工方法,以解决上述技术问题。

5.为解决上述技术问题,本发明提供一种弧形建筑机电管线的制作施工方法,包括如下步骤:

6.步骤1:制作弧形管线,包括:采用管道折弯的方式制作弧形水管;采用梯形风管拼接的方式制作弧形风管;以及采用弧形底板、弧形盖板和两侧帮板焊接的方式制作弧形桥架;

7.步骤2:将制作完成的所述弧形管线进行放样安装,并根据弧形走道综合管线布置图安装支架;

8.步骤3:将所述弧形管线吊装完成,调节所述支架与所述弧形管线的位置关系并安装固定;

9.步骤4:对安装完成后的所述弧形管线进行试压或漏光试验,试验合格,则施工完毕。

10.较佳地,采用管道折弯的方式制作所述弧形水管包括如下步骤:

11.步骤11:根据施工图计算弧形水管的弯曲半径,并确定弧形水管的水平长度和理论弦高值;

12.步骤12:提供待弯制管道,并对待弯制管道进行编号;

13.步骤13:利用激光水平仪确定所述待弯制管道的中心点;

14.步骤14:根据中心点位置划分所述待弯制管道的顶弯点,相邻两个所述顶弯点间的长度为分段长度;

15.步骤15:对所述待弯制管道进行试弯,根据试弯结果调整弯管机的顶出量和弯管机限位;

16.步骤16:利用所述弯管机对所述待弯制管道的顶弯点进行正式顶弯,并将中心点的弦高值与所述理论弦高值进行核对;

17.步骤17:对所述待弯制管道其它各个顶弯点进行依次顶弯;

18.步骤18:每个所述顶弯点顶弯完成且弦高值核对合格后,对整根管道进行成品检验,检验合格,则所述弧形水管制作完成。

19.较佳地,同一批次的待弯制管道材料和水平长度相同。

20.较佳地,步骤14中,对于直径小于等于dn100的待弯制管道,其分段长度为1m;对于直径大于dn100的待弯制管道,其分段长度为1.5m;同一根待弯制管道左右两端的分段长度为其他分段长度的1/2。

21.较佳地,采用梯形风管拼接的方式制作所述弧形风管包括如下步骤:

22.步骤21:将弧形风管的内外弧长进行等分,并计算得出每个梯形风管的上下边长度;

23.步骤22:根据施工图以及所述梯形风管的上下边长度,绘制梯形风管的加工草图,所述梯形风管的四个面中,上下两个面为梯形,侧面两个面为长方形,两个腰为法兰边;

24.步骤23:依照所述加工草图对镀锌铁皮进行放样,制作所述梯形风管的两个梯形面和两个长方形面,并将裁剪好的梯形风管的四个面采用联合角咬口;

25.步骤24:制作风管法兰并固定于梯形风管的两个腰上;

26.步骤25:利用所述风管法兰连接形成弧形风管,对所述弧形风管进行成品检验,检验合格,则所述弧形风管制作完成。

27.较佳地,步骤21中,每个所述梯形风管的上边长度为1.5m

±

0.2m。

28.较佳地,步骤24中,制作风管法兰的步骤包括:

29.步骤241:所述风管法兰由四根角钢组成,先将角钢放于冲床上冲击铆钉孔以及螺栓孔;

30.步骤242:冲孔完成后将四根角钢进行焊接,形成角钢法兰;

31.步骤243:将角钢法兰的焊缝进行修整、清理打孔毛刺并喷涂防锈漆和面漆;

32.步骤244:待漆干后,将角钢法兰套进梯形风管并留出四周翻边;

33.步骤245:用液压铆钉钳将焊接成型的角钢法兰铆接在所述梯形风管的腰上后,对所述梯形风管的端面进行翻边,风管法兰制作完成。

34.较佳地,采用弧形底板、弧形盖板和两侧帮板焊接的方式制作所述弧形桥架包括如下步骤:

35.步骤31:计算得到弧形桥架的参数,并基于参数开料;

36.步骤32:利用等离子切割机切割成型所述弧形底板、弧形盖板和帮板;

37.步骤33:对切割后的半成品进行冲孔;

38.步骤34:成型所述帮板,使所述帮板的弧度与所述弧形底板的弧度匹配;

39.步骤35:将所述帮板焊接在所述弧形底板的两侧;

40.步骤36:将所述弧形盖板盖在两个所述帮板的上方,对弧形桥架进行成品检验,检验合格,则所述弧形桥架制作完成。

41.较佳地,步骤31中,所述参数包括所述弧形桥架的弧长、圆弧半径及对应的圆心角。

42.较佳地,步骤34中,成型所述帮板包括:根据弧形桥架的弦高调整圆弧成型机的顶入量,对帮板进行试弯,将试弯成型的帮板与所述弧形底板进行弧度比对,若有偏差则再次调整圆弧成型机的顶入量,将再次试弯成型的帮板与所述弧形底板进行弧度比对,以此循环操作,直到帮板与弧形底板的弧度吻合,然后锁定圆弧成型机的限位,进行帮板成型的批量操作。

43.与现有技术相比,本发明提供的弧形建筑机电管线的制作施工方法具有如下优点:

44.1、本发明采用的弧形管线加工方法,施工技术成熟、操作简单方便、质量可靠,且施工周期短,速度快,且能够节约人工损耗并防止材料的浪费,经济效益好;弧形管线施工技术不但能够满足观感及楼层净高的要求,同时也能够确保大型综合体项目弧形走道内各系统管线的整体美观、统一且符合原结构造型的要求;

45.2、施工中所用材料无毒、无刺激性气味、无挥发性物质,为绿色环保产品,适合使用面广,能广泛应用于国防系统(如:隧道、防空洞、电站、机场等)、工业系统(如:各类厂房)、民用系统(如:商场、宾馆、超市、办公楼、商住楼、图书馆、体育馆医院等)等场所。

附图说明

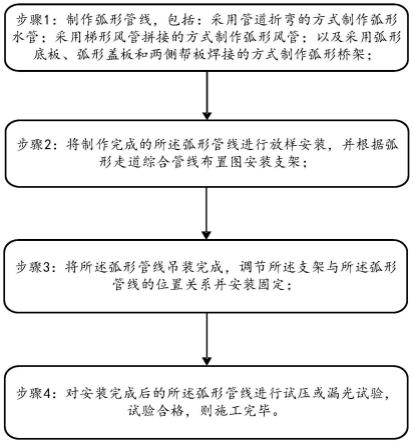

46.图1为本发明一具体实施方式中弧形建筑机电管线的制作施工方法的流程图;

47.图2为本发明一具体实施方式中弧形水管的弦及理论弦高值示意图;

48.图3为本发明一具体实施方式中某段弧形水管的编号示意图;

49.图4为本发明一具体实施方式中待弯制管道的分段长度、顶弯点及其弦高值(顶出量)的示意图;

50.图5为本发明一具体实施方式中弧形风管的拼接示意图;

51.图6为本发明一具体实施方式中梯形风管的侧视图;

52.图7为本发明一具体实施方式中弧形桥架的拆分结构示意图(弧形盖板未画出);

53.图8为本发明一具体实施方式中弧形桥架的安装示意图(弧形盖板未画出)。

54.图中:10-梯形风管、11-上边、12-下边、13-梯形面、14-腰、21-弧形底板、22-帮板。

具体实施方式

55.为了更详尽的表述上述发明的技术方案,以下列举出具体的实施例来证明技术效果;需要强调的是,这些实施例用于说明本发明而不限于限制本发明的范围。

56.本发明提供的弧形建筑机电管线的制作施工方法,如图1所示,包括如下步骤:

57.步骤1:制作弧形管线,现有的弧形管线主要包括弧形水管、弧形风管和弧形桥架三种,针对这三种弧形管线,其制作过程包括:采用管道折弯的方式制作弧形水管;采用梯形风管拼接的方式制作弧形风管;以及采用弧形底板、弧形盖板和两侧帮板焊接的方式制作弧形桥架。本技术从弧形水管、弧形风管和弧形桥架三个方向叙述了各机电管线的制作方法,能够提高施工人员对管线制作的精度和美观度。

58.步骤2:将制作完成的所述弧形管线进行放样安装,并根据弧形走道综合管线布置图安装支架。由于弧形走道内弧形管线成排安装,因此在满足各专业支架设置规范以及节约材料的前提下,可采用共用支架,共用支架设置原则为“大随小定”,即支架间距根据各专

业管线中支架设置间距较小的来确定。

59.步骤3:将所述弧形管线吊装完成,调节所述支架与所述弧形管线的位置关系并安装固定。操作时,可将支架先进行初装,即安装前先根据弧形管线的放样尺寸在施工现场弹线定位;待弧形管线吊装完成后进行调整,从而确保支架与弧形管线的切线垂直,继而有效承重弧形管线。

60.步骤4:对安装完成后的所述弧形管线进行试压或漏光试验,试验合格,则施工完毕,以确保施工质量。

61.本发明采用的弧形管线加工方法,施工技术成熟、操作简单方便、质量可靠,且施工周期短,速度快,且能够节约人工损耗并防止材料的浪费,经济效益好;弧形管线施工技术不但能够满足观感及楼层净高的要求,同时也能够确保大型综合体项目弧形走道内各系统管线的整体美观、统一且符合原结构造型的要求;另外,施工中所用材料无毒、无刺激性气味、无挥发性物质,为绿色环保产品,适合使用面广,能广泛应用于国防系统(如:隧道、防空洞、电站、机场等)、工业系统(如:各类厂房)、民用系统(如:商场、宾馆、超市、办公楼、商住楼、图书馆、体育馆医院等)等场所。

62.在一些实施例中,采用管道折弯的方式制作所述弧形水管包括如下步骤:

63.步骤11:根据施工图计算弧形水管的弯曲半径,并确定弧形水管的水平长度和理论弦高值,如图2所示,l表示弧形水管,l1表示待弯制管道的弦,h为理论弦高值。在一些实施例中,可以利用autocad对施工图中弧形水管的弯曲半径进行计算,以此确定弧形水管的水平长度和理论弦高值。将弧形水管的上述数据送至加工点,为机械弯管提供数据支撑。

64.步骤12:提供待弯制管道,并对待弯制管道进行编号,如图3所示,编号的编写规则可以包括:安装区域、管道系统、材料规格型号、管材长度和圆弧半径等,将其编号编写在cad图纸中,便于后续依据编号进行对应组装。在一些实施例中,可以根据系统的深化图纸、管道长度等,统筹安排管道材料。在一些实施例中,同一批次的待弯制管道材料和水平长度相同,以便达到减少试弯次数的目的,有利于批量操作。

65.步骤13:利用激光水平仪确定所述待弯制管道的中心点,并用标记画出管道中心线,便于对弦高值进行比对;

66.步骤14:根据中心点位置划分所述待弯制管道的顶弯点,相邻两个所述顶弯点间的长度为分段长度。对于相同顶出量来说,分段长度的长短将直接影响到曲率半径值,分段长度越大则曲率半径越大。在一些实施例中,对于直径小于等于dn100的待弯制管道,其分段长度为1m;对于直径大于dn100的待弯制管道,其分段长度为1.5m,以防止管道因顶弯点过于密集而导致变形。在一些实施例中,同一根待弯制管道左右两端的分段长度为其他分段长度的1/2,以避免相邻两根管道连接处的观感,并提高连接效率。例如,如图4所示的一段管道,顶弯点数量为6个,分别为点a、b、c、d、e、f,而h1、h2、h3、h4、h5、h6分别为各顶弯点对应的理论弦高值;其中部的分段长度为l(例如1m),左右两端的分段长度可以设置为l/2(例如0.5m)。

67.步骤15:对所述待弯制管道进行试弯,根据试弯结果调整弯管机的顶出量和弯管机限位。试弯的目的是确定弯管机弯管时最准确的顶出量并调整好弯管机限位。钢管由于具有刚性和挠性,在被机械弯曲后一般会产生回弹,因此弯管机的最准确顶出量并不等于弧形水管的理论弦高值,而是大于理论弦高值,为理论弦高值与回弹量之和。准确的顶出量

则是在管道试弯时多次微量递增修正所确定的,在最准确顶出量确定后,该规格型号及曲率半径的限位也随即调整完毕。

68.步骤16:利用所述弯管机对所述待弯制管道的顶弯点进行正式顶弯,并将中心点的弦高值与所述理论弦高值进行核对。管道正式弯制时,将待弯制管道已确定的中心线与弯管机两只挡模板上的中心重合,启动弯管机对准管道中心线进行顶弯,根据管道试弯时得出的最准确的顶出量首先对管道上的中心线顶弯。在管道弯制过程中,必须对各顶弯点的尺寸进行实时检验且核对弦高值,从而确保曲率半径与理论数值相符,降低成品返工率。

69.步骤17:对所述待弯制管道其它各个顶弯点进行依次顶弯;

70.步骤18:每个所述顶弯点顶弯完成且弦高值核对合格后,对整根管道进行成品检验,检验合格,则所述弧形水管制作完成。成品检验可以包括折皱度、平面度和椭圆度等,在通过这些检验后,弧形水管最终制作完成并可以运送至施工现场安装。

71.由于任何一条弧线都可以看作由若干直线组成,基于此原理,弧形风管的制作采用了梯形风管拼接法使原本直线形风管有了弧度。如图5所示,弧形风管均由若干节梯形风管10拼接而成,不仅制作简单,而且弧形美观、确保弧形风管制作质量。梯形风管10的上下边11、12长度可以由弧形风管外弧长l和内弧长l1得出,只需将梯形风管10各边数据交给加工点,即可进行制作。制作所述弧形风管的具体步骤如下:

72.步骤21:将弧形风管10的内外弧长进行等分,并计算得出每个梯形风管10的上下边11、12长度,等分数越多则弧度越圆润,在一些实施例中,每个所述梯形风管的上边长度为1.5m

±

0.2m,既能保持合适的圆润度,又不会使安装过于繁杂,影响施工效率。

73.步骤22:根据施工图以及所述梯形风管10的上下边11、12长度,绘制梯形风管10的加工草图,如图6所示,所述梯形风管10的四个面中,上下两个面(对应于上边11和下边12)为长方形,侧面两个面为梯形面13,两个腰14为法兰边。

74.步骤23:依照所述加工草图对镀锌铁皮进行放样,制作所述梯形风管10的两个梯形面13和两个长方形面,并将裁剪好的梯形风管10的四个面采用联合角咬口。咬口前,须先对咬口机的齿轮间隙进行调整,以保证咬口质量。

75.步骤24:制作风管法兰并固定于梯形风管10的两个腰14上。在一些实施例中,制作风管法兰的步骤包括:

76.步骤241:所述风管法兰由四根角钢组成,先将角钢放于冲床上冲击铆钉孔以及螺栓孔。在一些实施例中,铆钉孔及螺栓孔的孔间距可以控制在120mm-150mm之间。

77.步骤242:冲孔完成后将四根角钢进行焊接,形成角钢法兰。在一些实施例中,焊接成型的角钢法兰的内径应比梯形风管10的外径大1-3mm,便于后续套接。

78.步骤243:将角钢法兰的焊缝进行修整、清理打孔毛刺并喷涂一层防锈漆和一层面漆。

79.步骤244:待漆干后,将角钢法兰套进梯形风管10并留出四周翻边。

80.步骤245:用液压铆钉钳将焊接成型的角钢法兰铆接在所述梯形风管10的腰14上后,对所述梯形风管10的端面进行翻边,当然,翻边不能遮住螺栓孔且应达到平整、宽度均匀的标准,风管法兰制作完成。

81.步骤25:利用所述风管法兰连接形成弧形风管,对所述弧形风管进行成品检验,检验合格,则所述弧形风管制作完成。制作完成后可将梯形风管10运输至现场,并用法兰连接

在一起就形成了最终的弧形风管。

82.在一些实施例中,如图7和图8所示,采用弧形底板21、弧形盖板(未图示)和两侧帮板22焊接的方式制作所述弧形桥架包括如下步骤:

83.步骤31:计算得到弧形桥架的参数,并基于现场提供的弧形桥架的数量、规格以及其它参数进行开料,对角误差控制在

±

2mm以内,两头尺寸误差控制在

±

1mm以内。在一些实施例中,所述参数可以包括所述弧形桥架的弧长、圆弧半径及对应的圆心角。

84.步骤32:根据弧形桥架的设计工艺,利用等离子切割机切割成型所述弧形底板21、弧形盖板和帮板22。在切割前,应先在电脑中画好切割所需要的规格和尺寸,按照板材的大小编辑程序,编辑完成传送至等离子切割机中;然后调节等离子切割机的参数、功率、频宽、速度以及切割嘴的高度,一切准备工作完成之后方可进行切割。在一些实施例中,弧形桥架的每节长度可以控制在2米。

85.步骤33:对切割后的半成品进行冲孔,孔距误差须保持在

±

1mm以内,冲完第一块后要对其进行检查,检查合格才能冲下一块。当然,冲孔完成后,还需要用抛光机对切割和冲孔过程中造成的毛刺进行打磨处理,打磨要做到深浅适中,不能磨得太深,以免破坏工件的表面平整。

86.步骤34:如图7所示,由于弧形底板21的弧度可由切割完成,但帮板22的弧度为平面上的弧度,因此需要折弯,即:成型所述帮板22,使所述帮板22的弧度与所述弧形底板21的弧度匹配。在一些实施例中,成型所述帮板22包括:根据弧形桥架的弦高调整圆弧成型机的顶入量,对帮板22进行试弯,将试弯成型的帮板22与所述弧形底板21进行弧度比对,若有偏差则再次调整圆弧成型机的顶入量,将再次试弯成型的帮板22与所述弧形底板21进行弧度比对,以此循环操作,直到帮板22与弧形底板21的弧度吻合,然后锁定圆弧成型机的限位,进行帮板22成型的批量操作。

87.步骤35:如图8所示,将所述帮板22焊接在所述弧形底板21的两侧,帮板22的弧度应紧随着弧形底板21的弧形边的弧度,弧形底板21与帮板22焊接时两者的接触面要充分。整个焊接过程宜采用满焊,两边的焊疤不但要平直且应对称。焊接结束后,要对弧形桥架进行最后的处理,对成型的弧形桥架进行最后一次检查,去除毛刺和焊渣,打磨不平整的焊疤。

88.步骤36:将所述弧形盖板盖在两个所述帮板22的上方,对弧形桥架进行成品检验,检验合格,则所述弧形桥架制作完成。成品检验包括对弧形桥架的参数规格进行最终检验,并检查弧形桥架的弧形盖板盖上后是否和帮板22吻合,通过最终检验后方可出厂运输至施工现场。

89.由上述步骤可知,总结本技术采用的弧形管线的具体制作方法具有如下特点:

90.1、弧形水管的顶出量、梯形风管的各边长度、弧形桥架的弧长、圆弧半径等参数,再进行实际制作的,作为整个加工的理论前提。

91.2、利用现有材料结合实际情况完善了弧形水管、弧形风管和弧形桥架的制作流程,再按照各自的流程逐步制作完成弧形管线,施工技术成熟,操作简单方便。

92.3、完成制作后都将对成品进行相应的检验,在通过检验后完成弧形管线的制作,加工质量有保障。

93.4、弧形管线制作完成后,根据机电图纸综合布置图设置共用支架,在相应的弧形

空间内完成弧形管线的安装,并对弧形管线进行试压、漏光、漏风等试验,最后完成机电管线的施工。

94.综上所述,本发明提供的弧形建筑机电管线的制作施工方法,施工技术成熟、操作简单方便、质量可靠,且施工周期短,速度快,且能够节约人工损耗并防止材料的浪费,经济效益好;弧形管线施工技术不但能够满足观感及楼层净高的要求,同时也能够确保大型综合体项目弧形走道内各系统管线的整体美观、统一且符合原结构造型的要求。

95.显然,本领域的技术人员可以对发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包括这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1