一种基于磁性纳米金刚石颗粒的齿轮靶向润滑装置和方法

1.本发明涉及机械润滑技术领域,具体涉及一种基于磁性纳米金刚石颗粒的齿轮靶向润滑装置和方法。

技术背景

2.齿轮作为关键的机械传动部件,是机械产品最重要的基础零件之一。齿轮传动是机器运动和动力传递的一种主要形式,具有传动比准确、传递功率大、安全可靠、使用范围广等特点。随着齿轮传动不断向重载、高速、高低温和微型化方向发展,润滑不当引起的齿轮失效时有发生。资料显示,34.4%的机器故障源于润滑不足,19.6%源于润滑不当;换言之,约54%的机器故障是由于润滑问题所致。因此,齿轮润滑性能提升对齿轮传动具有极其重要的意义。

3.针对齿轮润滑不良的问题,有学者采用添加润滑装置的方式提高润滑性能。公开号为“cn107489757a”、发明名称为“一种开式齿轮润滑装置”的发明专利公开了一种开式齿轮润滑装置,其原理是往复机构的直线往复运动带动柱塞泵的活塞杆在活塞缸内做往复运动使得柱塞泵从油箱中吸取润滑剂并通过润滑管路实现对被润滑开式齿轮副的润滑。但是该技术仍然存在无法实现准确定位靶向润滑。

4.有学者采用纳米颗粒作润滑油添加剂以提高润滑油润滑性能。其中纳米金刚石颗粒是受关注度较高的一类添加剂。纳米金刚石颗粒性能独特,可在干摩擦条件下实现自润滑,同时又可作为添加剂与润滑油配合使用,具有降低摩擦系数、减少零部件磨损的功效,所以综合装置设计实现纳米金刚石靶向润滑。

5.本发明基于纳米金刚石颗粒设计一种能够精准识别齿轮润滑不足的部位并进行靶向润滑的装置,提升齿轮在复杂工况下润滑性能,保障齿轮系统工作稳定性及可靠性。

技术实现要素:

6.针对以上等技术问题,本发明的目的在于提供一种基于磁性纳米金刚石颗粒的齿轮靶向润滑装置和方法。

7.为实现上述目的,本发明采用的技术方案是1.一种基于磁性纳米金刚石颗粒的齿轮靶向润滑装置,其特征在于:包括纳米颗粒附磁模块、外加磁场模块、喷射器模块、控制系统模块、回收装置模块;

8.纳米颗粒附磁模块用于对纳米金刚石颗粒附磁,当齿轮需要润滑时,实时制作磁性纳米金刚石颗粒,进行实时补给;

9.外加磁场模块用于控制磁性纳米金刚石颗粒在齿轮表面进行靶向移动,对齿轮进行靶向润滑;

10.喷射器模块用于将制作完成的磁性纳米金刚石颗粒喷射至齿轮表面;

11.控制系统模块用于控制整个装置的稳定运行;

12.回收装置模块用于回收完成齿轮润滑后附着在齿轮表面的磁性纳米金刚石颗粒。

13.进一步地,所述纳米颗粒附磁模块包括第一进液口、第二进液口、溶液反应箱、还原反应箱、第三进液口、沉淀反应箱、第四进液口、过滤箱、集水箱、电磁阀、电动搅拌器、离心泵、单螺杆泵、加热装置、加热干燥装置、进水装置、二氧化碳制冷剂存储罐、气控单向阀、旋转密封圈、螺栓、流体管;

14.第一进液口、第二进液口通过旋转密封圈连接在溶液反应箱上端,第一进液口输送纳米金刚石悬浊液,第二进液口输送铁的硫酸盐溶液,电动搅拌器通过螺栓装配在溶液反应箱上,对溶液反应箱内的悬浊液进行搅拌,加快反应;

15.溶液反应箱的右侧通过旋转密封圈与流体管连接;

16.还原反应箱上端通过旋转密封圈与流体管连接,溶液反应箱通过流体管与还原反应箱连接,流体管上设有电磁阀,通过螺栓固定;

17.第三进液口通过旋转密封圈安装在还原反应箱右端,输送亚硫酸钠溶液,第三进液口上安装有电磁阀,通过螺栓连接,电动搅拌器通过螺栓安装在还原反应箱上端;还原反应箱右端通过旋转密封圈与流体管连接,通过流体管与沉淀反应箱连接,沉淀反应箱与流体管通过旋转密封圈固定,沉淀反应箱和还原反应箱之间的流体管上安装有离心泵,通过螺栓固定,用于输送还原反应箱中的悬浊液,加热装置安装在沉淀反应箱下方,对沉淀反应箱进行加热;沉淀反应箱右端通过旋转密封圈与流体管连接,通过流体管与过滤箱连接,过滤箱通过旋转密封圈与流体管固定,过滤箱和沉淀反应箱之间的流体管上安装有单螺杆泵,通过螺栓固定,用于输送沉淀反应箱中的悬浊液,过滤箱上端设有进水装置,连接过滤箱内部的喷头,通过旋转密封圈固定;过滤箱内部与流体管连接的进水口下方设有纳滤膜;进水口上方设置有加热干燥装置,通过高温对磁性纳米金刚石进行干燥;过滤箱下端设有出水口,过滤箱通过流体管与集水箱连接,集水箱通过旋转密封圈与流体管固定;过滤箱右端通过旋转密封圈与流体管固定,二氧化碳制冷剂存储罐通过旋转密封圈与流体管固定,向过滤箱右侧的流体管内通入二氧化碳制冷剂来对制作完成的磁性纳米金刚石颗粒进行冷却。

18.进一步地,所述喷射器模块包括串励电机、风机、推进器、喷射口、压缩空气供应装置;

19.串励电机安装在喷射器底端,与流体管相邻,风机安装在串励电机上方,串励电机和风机共同作用产生吸力,将制作完成的磁性纳米金刚石颗粒吸入喷射器内部,压缩空气供应装置安装在喷射器左端,推进器通过螺栓安装在压缩空气供应装置右端,推进器与压缩空气供应装置共同作用,产生推力,将磁性纳米金刚石颗粒喷至齿轮表面。

20.进一步地,所述外加磁场模块包括工作台、铁芯、电磁线圈、万向装置、温度检测器、控制器、电阻箱、横向步进电机、纵向步进电机、控制主板、旋转台、小齿轮、旋转底座;

21.万向装置固定在工作台上,用于改变外加磁场方向;温度检测器分别安装在工作台左右端两个万向装置之间,用于监测齿轮表面温度;控制器安装在工作台内部,用于控制工作台的电源开关;

22.电阻箱安装在工作台内部,用于控制电磁线圈中电流大小;

23.万向装置的上端与下端通过旋转底座连接,旋转底座和万向装置的上端一起旋转,下端安装有横向步进电机和与之对应的控制主板,小齿轮与横向步进电机的轴承配合,与之啮合的一个小齿轮与旋转底座上的轴承配合,通过小齿轮的转动带动旋转底座在x轴

进行旋转;

24.万向装置上端的左侧安装有纵向步进电机,小齿轮与纵向步进电机的轴承配合,与之啮合的一个小齿轮与铁芯上的轴承配合,轴承固定在电磁线圈上,通过小齿轮的转动带动铁芯在y轴进行旋转,电磁线圈均匀缠绕在铁芯上。

25.进一步地,所述控制系统模块由工作总控制器通过电线连接其他模块,控制整个装置的可控运行;

26.工作总控制器通过电线连接纳米颗粒附磁模块,控制纳米颗粒附磁模块进行可控附磁;工作总控制器通过电线连接温度检测器,监测齿轮表面温度;工作总控制器通过电线连接喷射器模块,控制喷射器模块将磁性纳米金刚石颗粒喷至齿轮表面;工作总控制器通过电线连接外加磁场模块,控制外加磁场模块改变磁场方向和电磁线圈电流大小来控制磁性纳米金刚石的靶向移动。工作总控制器通过电线连接回收装置模块,控制电磁线圈的通断电来辅助磁性纳米金刚石颗粒的回收。

27.进一步地,所述回收装置模块包括微滤膜、回收盒、电磁铁;微滤膜通过螺钉固定在回收盒的上端,过滤齿轮工作过程中产生的较大磨削,电磁铁放置在回收盒下方,对磁性纳米金刚石颗粒产生磁吸力,辅助回收。

28.本发明还提供了一种基于磁性纳米金刚石颗粒的齿轮靶向润滑方法,具体包括以下步骤:

29.步骤1、打开第一进液口的电磁阀输送纳米金刚石悬浊液;打开第二进液口的电磁阀输送铁的硫酸盐溶液,打开溶液反应箱内的电动搅拌器,将纳米金刚石悬浊液和铁的硫酸盐溶液充分搅拌混合。

30.步骤2、充分搅拌混合均匀后,打开溶液反应箱下侧的电磁阀,使悬浊液进入还原反应箱,打开第三进液口的电磁阀向还原反应箱输送亚硫酸钠溶液,作为还原剂与悬浊液进行反应,使混合液中的fe

+

还原成fe

+

。

31.步骤3、充分反应后,打开还原反应箱右侧的电磁阀,打开离心泵,提供动力,将悬浊液运送至沉淀反应箱,打开加热装置,打开沉淀反应箱内部的电动搅拌器,打开第四进液口输送碳酸钠溶液作为沉淀剂与悬浊液反应,充分搅拌并控制进液量使混合后液体的ph值保持在~,反应后四氧化三铁纳米晶在纳米金刚石颗粒表面形成包裹层;

32.步骤4、沉淀完成后,打开沉淀反应箱右侧的电磁阀,打开单螺杆泵,提供动力,将带有沉淀物的液体运送至过滤箱;通过过滤箱内的纳滤膜进行磁性纳米金刚石颗粒与其他悬浊液的过滤分离;打开过滤箱下侧的电磁阀,使分离后的悬浊液进入集水箱进行回收,循环使用;打开过滤箱上侧的进水装置,对磁性纳米金刚石颗粒进行洗涤,洗涤后打开过滤箱内部的加热干燥装置,加热温度在~℃。

33.步骤5、加热完成后,磁性纳米金刚石制作完成,打开过滤箱右侧的电磁阀,打开气控单向阀,通过二氧化碳制冷剂存储罐向过滤箱右侧的管道中通入二氧化碳制冷剂对磁性纳米金刚石进行冷却;打开喷射器模块中的串励电机和风机,产生吸力将过滤箱中制作完成的磁性纳米金刚石颗粒吸入喷射器模块的喷射口处;

34.步骤6、当温度检测器检测到齿轮局部位置出现温升异常时,打开压缩空气供应装置,将空气进行压缩,打开推进器共同作用提供动力将磁性纳米金刚石颗粒喷至齿轮表面;

35.步骤7、打开工作台的电源,对电磁线圈通电,通过控制器、电阻箱来改变电磁线圈

控制主板、30-旋转台、31-推进器、32-二氧化碳制冷剂存储罐、33-喷射口、34-喷头、35-微滤膜、36-回收盒、37-气控单向阀、38-控制器、39-电阻箱、40-串励电机、41-风机、42-工作总控制器、43-纳滤膜、44-压缩空气供应装置、45-旋转密封圈、46-螺栓、47-流体管、48-小齿轮、49-旋转底座、50-电磁铁。

具体实施方式

52.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

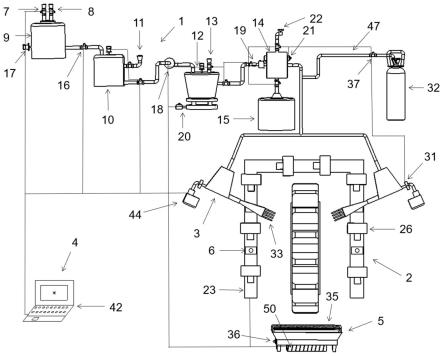

53.如图1所示,该实施例提供了一种基于磁性纳米金刚石颗粒的齿轮靶向润滑装置,其实质是通过控制系统监测齿轮表面温度,通过改变外加磁场的磁场强度和磁场方向来控制经纳米颗粒附磁模块1实时制备出的磁性纳米金刚石颗粒在齿轮表面进行靶向移动,以达到靶向润滑的目的。同时也设置了回收模块6对磁性纳米金刚石颗粒进行回收,降低了成本,而且符合绿色制造。

54.基于磁性纳米金刚石颗粒的齿轮靶向润滑装置包括纳米颗粒附磁模块1、外加磁场模块2、喷射器模块3、控制系统模块4、回收装置模块5。

55.纳米颗粒附磁模块1用于对纳米金刚石颗粒附磁,当齿轮需要润滑时,实时制作磁性纳米金刚石颗粒,进行实时补给。

56.外加磁场模块2用于控制磁性纳米金刚石颗粒在齿轮表面进行靶向移动,对齿轮进行靶向润滑。

57.喷射器模块3用于将制作完成的磁性纳米金刚石颗粒喷射至齿轮表面。

58.控制系统模块4用于控制整个装置的稳定运行。

59.回收装置模块5用于回收完成齿轮润滑后附着在齿轮表面的磁性纳米金刚石颗粒。

60.如图2-3所示,所述纳米颗粒附磁模块1包括:第一进液口7、第二进液口8、溶液反应箱9、还原反应箱10、第三进液口11、沉淀反应箱12、第四进液口13、过滤箱14、集水箱15、电磁阀16、电动搅拌器17、离心泵18、单螺杆泵19、加热装置20、加热干燥装置21、进水装置22、二氧化碳制冷剂存储罐32、气控单向阀37、旋转密封圈45、螺栓46、流体管47;

61.第一进液口7、第二进液口8通过旋转密封圈45连接在溶液反应箱9上端,第一进液口7、第二进液口8上设有电磁阀,通过螺栓固定,用来控制进液量,第一进液口7输送质量分数为5%~10%的纳米金刚石悬浊液,第二进液口输送质量为0.2~0.4mol/l的铁的硫酸盐溶液,电动搅拌器17通过螺栓46装配在溶液反应箱9上,对溶液反应箱9内的悬浊液进行搅拌,加快反应;溶液反应箱9的右侧通过旋转密封圈45与流体管47连接,还原反应箱10上端通过旋转密封圈45与流体管47连接,溶液反应箱9通过流体管47与还原反应箱10连接,流体管47上设有电磁阀16,通过螺栓固定;第三进液口11通过旋转密封圈45安装在还原反应箱10右端,输送亚硫酸钠溶液,第三进液口上安装有电磁阀16,通过螺栓连接,电动搅拌器17通过螺栓46安装在还原反应箱10上端,通过搅拌加快还原反应的进行,还原反应箱10右端通过旋转密封圈45与流体管47连接,通过流体管47与沉淀反应箱12连接,沉淀反应箱12与流体管47通过旋转密封圈45固定,沉淀反应箱12和还原反应箱10之间的流体管上安装有离心泵18,通过螺栓46固定,用于输送还原反应箱10中的悬浊液,电动搅拌器17通过螺栓46安

装在沉淀反应箱12的上端,通过搅拌加快沉淀,加热装置20安装在沉淀反应箱12下方,对沉淀反应箱12进行加热,加快沉淀;沉淀反应箱12右端通过旋转密封圈45与流体管47连接,通过流体管47与过滤箱14连接,过滤箱14通过旋转密封圈45与流体管47固定,过滤箱14和沉淀反应箱12之间的流体管上安装有单螺杆泵19,通过螺栓46固定,用于输送沉淀反应箱12中的悬浊液,过滤箱14上端设有进水装置22,连接过滤箱14内部的喷头34,通过旋转密封圈45固定,对过滤后的磁性纳米金刚石颗粒进行洗涤;进水装置22上设有电磁阀16,通过螺栓46固定,过滤箱14内部与流体管47连接的进水口下方设有纳滤膜43,通过螺栓46固定,用于过滤磁性纳米金刚石颗粒与其他溶液;进水口上方设置有加热干燥装置21,通过螺栓固定,通过高温对磁性纳米金刚石进行干燥;过滤箱14下端设有出水口,通过旋转密封圈45与流体管47连接,过滤箱14通过流体管47与集水箱15连接,集水箱15通过旋转密封圈45与流体管47固定,用于回收过滤后的溶液;过滤箱14右端通过旋转密封圈45与流体管47固定,二氧化碳制冷剂存储罐32通过旋转密封圈45与流体管47固定,向过滤箱14右侧的流体管47内通入二氧化碳制冷剂来对制作完成的磁性纳米金刚石颗粒进行冷却。

62.如图4-5所示,所述喷射器模块3包括串励电机40、风机41、推进器31、喷射口33、压缩空气供应装置44;具体是:喷射器底部与流体管47连接,通过旋转密封圈45固定,串励电机40通过螺栓46安装在喷射器底端,与流体管47相邻,风机41通过螺栓46安装在串励电机40上方,串励电机40和风机41共同作用产生吸力,将制作完成的磁性纳米金刚石颗粒吸入喷射器内部,压缩空气供应装置44通过螺栓46安装在喷射器左端,推进器(31)通过螺栓46安装在压缩空气供应装置(44)右端,推进器(31)与压缩空气供应装置(44)共同作用,产生推力,将磁性纳米金刚石颗粒喷至齿轮表面。

63.如图6-9所示,所述外加磁场模块2包括工作台23、铁芯24、电磁线圈25、万向装置26、温度检测器6、控制器38、电阻箱39、横向步进电机27、纵向步进电机28、控制主板29、旋转台30、小齿轮48、旋转底座49;具体是:8个万向装置26通过螺栓46固定在工作台23上,左右对称于工作台23中心轴,用于改变外加磁场方向;4个温度检测器分别通过螺栓46安装在工作台23左右端两个万向装置26之间,用于监测齿轮表面温度;工作台23内部铺设有电线,控制器38通过螺栓安装在工作台23内部,用于控制工作台23的电源开关;每个万向装置26对应的电阻箱39通过螺栓46安装在工作台23内部,用于控制电磁线圈中电流大小;万向装置26的上端与下端通过旋转底座48连接,上端与下端可以单独进行旋转,旋转底座48和万向装置26的上端一起旋转,下端安装有横向步进电机27和与之对应的控制主板29,通过螺栓46固定,小齿轮48与横向步进电机27的轴承配合,与之啮合的一个小齿轮48与旋转底座49上的轴承配合,通过小齿轮48的转动带动旋转底座49在x轴进行旋转;万向装置26上端的左侧安装有纵向步进电机28,和与之对应的控制主板29,小齿轮48与纵向步进电机28的轴承配合,与之啮合的一个小齿轮48与铁芯24上的轴承配合,轴承固定在电磁线圈25上,通过小齿轮48的转动带动铁芯24在y轴进行旋转,电磁线圈25均匀缠绕在铁芯24上,旋转台30通过螺栓固定在在万向装置26上,一侧固定在电磁线圈25上,起支撑作用,随着铁芯一起转动,通过控制主板29控制步进电机的转动。

64.所述控制系统模块4由工作总控制器42通过电线连接其他模块,控制整个装置的可控运行;具体是:工作总控制器42通过电线连接纳米颗粒附磁模块1,控制纳米颗粒附磁模块1进行可控附磁;工作总控制器42通过电线连接温度检测器6,监测齿轮表面温度;工作

总控制器42通过电线连接喷射器模块3,控制喷射器模块3将磁性纳米金刚石颗粒喷至齿轮表面;工作总控制器42通过电线连接外加磁场模块2,控制外加磁场模块改变磁场方向和电磁线圈电流大小来控制磁性纳米金刚石的靶向移动。工作总控制器42通过电线连接回收装置模块5,控制电磁线圈25的通断电来辅助磁性纳米金刚石颗粒的回收。

65.所述回收装置模块5包括微滤膜35、回收盒36、电磁铁50;具体是:微滤膜35通过螺钉49固定在回收盒36的上端,过滤齿轮工作过程中产生的较大磨削,电磁铁50放置在回收盒36下方,对磁性纳米金刚石颗粒产生磁吸力,辅助回收。

66.该实施例还提供一种基于磁性纳米金刚石颗粒的齿轮靶向润滑方法,具体包括以下步骤:

67.步骤1、打开第一进液口7的电磁阀16输送质量分数为5%~10%的纳米金刚石悬浊液;打开第二进液口8的电磁阀16输送质量为0.2~0.4mol/l的铁的硫酸盐溶液,打开溶液反应箱9内的电动搅拌器17,将纳米金刚石悬浊液和铁的硫酸盐溶液充分搅拌混合。

68.步骤2、充分搅拌混合均匀后,打开溶液反应箱9下侧的电磁阀16,使悬浊液进入还原反应箱10,打开第三进液口11的电磁阀16向还原反应箱10输送亚硫酸钠溶液,作为还原剂与悬浊液进行反应,使混合液中的fe

3+

还原成fe

2+

。

69.步骤3、充分反应后,打开还原反应箱10右侧的电磁阀16,打开离心泵18,提供动力,将悬浊液运送至沉淀反应箱12,打开加热装置20,控制温度在80~110℃,打开沉淀反应箱12内部的电动搅拌器17,打开第四进液口13输送碳酸钠溶液作为沉淀剂与悬浊液反应,在高温环境下进行充分搅拌并控制进液量使混合后液体的ph值保持在8~9,反应后四氧化三铁纳米晶在纳米金刚石颗粒表面形成包裹层;。

70.步骤4、沉淀完成后,打开沉淀反应箱12右侧的电磁阀16,打开单螺杆泵19,提供动力,将带有沉淀物的液体运送至过滤箱14;通过过滤箱14内的纳滤膜43进行磁性纳米金刚石颗粒与其他悬浊液的过滤分离;打开过滤箱14下侧的电磁阀16,使分离后的悬浊液进入集水箱15进行回收,循环使用。打开过滤箱14上侧的进水装置22,对磁性纳米金刚石颗粒进行洗涤,洗涤后打开过滤箱14内部的加热干燥装置21,加热温度在120~150℃。

71.步骤5、加热完成后,磁性纳米金刚石制作完成,打开过滤箱右侧的电磁阀16,打开气控单向阀37,通过二氧化碳制冷剂存储罐32向过滤箱14右侧的管道中通入二氧化碳制冷剂对磁性纳米金刚石进行冷却;打开喷射器模块3中的串励电机40和风机41,产生吸力将过滤箱14中制作完成的磁性纳米金刚石颗粒吸入喷射器模块3的喷射口33处。

72.步骤6、当温度检测器6检测到齿轮局部位置出现温升异常时,即润滑不足时,打开压缩空气供应装置44,将空气进行压缩,打开推进器31共同作用提供动力将磁性纳米金刚石颗粒喷至齿轮表面。

73.步骤7、打开工作台23的电源,对电磁线圈25通电,通过控制器38、电阻箱39来改变电磁线圈25中电流的大小来改变外加磁场中磁性的强弱;控制横向步进电机27的旋转使电磁铁在x轴方向旋转,控制纵向步进电机28的旋转使电磁铁在y轴方向旋转,使外加磁场的磁感线形成梯度磁场,且梯度磁场尖端聚焦于齿轮表面温升异常的位置,即靶向位置,此时靶向位置对磁性纳米金刚石颗粒的磁性吸引力最强,磁性纳米金刚石会朝着齿轮局部温升异常部位进行靶向移动实现靶向润滑。

74.步骤8、当齿轮润滑充分后,将回收装置的电磁线圈25通电,改变或关闭外加磁场,

使得齿轮表面的磁性纳米金刚石颗粒由于重力和磁性的吸引作用落入齿轮下方的回收装置中,通过回收盒36上方的微滤膜35过滤掉齿轮工作过程中产生的较大的磨屑以及其他的杂质后进入回收盒36进行回收处理,循环利用,符合绿色制造的趋势。

75.以上实施例仅用以说明本发明的技术方案,而非对其限制;实施例中的细节并不构成对本发明范围的限制,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1