一种液体火箭发动机高压起动控制阀的制作方法

1.本发明属于一种控制阀,具体涉及一种液体火箭发动机高压起动控制阀。

背景技术:

2.液体火箭发动机是使用液态化学物质作为能源和工质的化学火箭发动机。飞行器自身携带液体推进剂,在发动机的推力室、燃气发生器等组件中燃烧或分解,将推进剂的化学能转变为动能,以高流速从喷管中喷出,从而产生动力。

3.火箭起动时,其中一种起动方式是,由一个高压的氦气瓶引出一股高压气体,通过管路充填涡轮泵的涡轮腔,并带动涡轮一起转动,从而为液体火箭发动机起动带来起动能量。这就需要一种高压气体起动控制阀,在发动机得到起动命令后,通过打开高压气体起动控制阀,使高压氦气瓶中的氦气介质快速通过阀门内腔冲击涡轮盘,令涡轮开始转动。

4.现有气体管路中实现开关功能的阀门,往往采用大口径电磁阀、电动截止阀等类型的阀门。但是,火箭发动机起动要求作动时间迅速,常规的电动截止阀作动时间不能满足现有发动机起动要求。而大口径电磁阀又往往体积较大,不利于发动机整体减重。另外,高压气体起动控制阀的安装位置接近燃气涡轮腔,该位置振动剧烈且温度能够达到900k,现有气体管路中实现开关功能的阀门可靠性也无法满足使用要求。

技术实现要素:

5.本发明为解决现有气体管路中实现开关功能的阀门,无法满足火箭发动机起动时的起动作动时间要求和可靠性要求,以及不利于火箭发动机整体减重的技术问题,提供一种液体火箭发动机高压起动控制阀。

6.为达到上述目的,本发明采用以下技术方案予以实现:一种液体火箭发动机高压起动控制阀,其特殊之处在于,包括主阀组件和指挥阀组件,所述指挥阀组件为两位三通阀;所述指挥阀组件的三个阀口分别作为指挥阀入口、指挥阀出口和指挥阀泄口;指挥阀组件的两位三通状态为指挥阀入口和指挥阀出口连通,或者指挥阀出口和指挥阀泄口连通;所述主阀组件包括主阀体和主阀杆;主阀体上端安装主阀座,下端开口设置形成主阀进口;主阀体内壁上设置第一限位台和第二限位台,主阀座和第一限位台之间形成第一腔室,第一限位台和第二限位台之间形成第二腔室,第二限位台和主阀体的主阀进口之间形成第三腔室,第三腔室侧壁开设有与指挥阀入口连通的主阀连通口;主阀杆位于第一限位台和第二限位台内,且与第一限位台密封滑动配合,主阀杆上端位于第一腔室内,与第一腔室内壁形成活塞运动副,第一腔室内径大于第一限位台内径,主阀杆上端将第一腔室分为位于主阀杆上端上部的第一子腔室和下部的第二子腔室,第二子腔室内沿活塞运动副运动路径上设有第一弹性组件;主阀座上开设有与第一子腔室内部连通的第一通道,第一通道与指挥阀出口连通;第二腔室侧壁开设有主阀出口;主阀杆、第二限位台、主阀进口和

主阀出口之间满足以下关系:主阀杆向下运动,主阀进口和主阀出口连通;主阀杆向上运动,主阀杆下端与第二限位台密封,主阀进口和主阀出口阻断。

7.进一步地,所述指挥阀组件为两位三通电磁阀。

8.进一步地,所述指挥阀组件包括磁场发生部,以及同轴设置的指挥阀座、指挥阀芯和指挥阀体;所述磁场发生部的电磁发生范围覆盖指挥阀芯,用于通过磁场发生部的通电或断电,驱动指挥阀芯直线运动;所述指挥阀座和指挥阀体均固定设置,指挥阀座下端面和指挥阀体上端面之间的距离大于指挥阀芯的轴向长度;指挥阀芯与指挥阀座之间设置有第二弹性组件;所述指挥阀座内开设有轴向贯穿的第二通道,所述指挥阀泄口与第二通道连通;所述指挥阀入口和指挥阀出口开设在指挥阀体上;所述指挥阀入口、指挥阀出口和指挥阀泄口满足以下关系:指挥阀芯向下运动,指挥阀出口和指挥阀泄口连通,指挥阀入口和指挥阀出口阻断;指挥阀芯向上运动,指挥阀入口和指挥阀出口连通,指挥阀出口和指挥阀泄口阻断。

9.进一步地,所述指挥阀芯下端设置于指挥阀体内部;所述指挥阀芯下端侧壁开设有环形台阶,使指挥阀芯下端与指挥阀体之间形成腔体;所述指挥阀入口位于指挥阀体下端,且指挥阀芯向上运动时与腔体连通;所述指挥阀出口位于指挥阀体侧壁,且与腔体连通。

10.进一步地,所述指挥阀芯侧壁开设轴向贯通的至少一个第三通道,第三通道与腔体连通。

11.进一步地,所述磁场发生部包括线圈;所述线圈套设于指挥阀芯上端外部和指挥阀座下端外部,线圈连接外部电源。

12.进一步地,所述主阀杆上端外部套设有活塞,活塞与第一腔室内壁形成活塞运动副;所述主阀杆与第一限位台之间加工有公差带,用于将主阀杆相对第一限位台的摆动范围控制在2

°‑4°

。

13.进一步地,所述主阀杆下端外壁沿周向设有限位凸台,限位凸台位于第三腔室内,限位凸台外径大于第二限位台内径。

14.进一步地,所述主阀体和主阀座之间、主阀杆与第一限位台之间、活塞与第一腔室内壁之间均设有密封圈;所述指挥阀座下端面和指挥阀芯上端面之间、指挥阀芯下端面与指挥阀入口相对应位置均设有密封垫。

15.进一步地,所述指挥阀座下端面开设有环形安装槽;所述第二弹性组件位于环形安装槽内,一端与环形安装槽底部相连或相抵,另一端与指挥阀芯上端面相连或相抵。

16.与现有技术相比,本发明具有以下有益效果:1.本发明一种液体火箭发动机高压起动控制阀,由于第一腔室内径大于第一限位

台内径,且设置有第一弹性组件和第二弹性组件,配合各进出口的连接关系,使主阀进口和主阀出口之间,可完全依靠高压流体的介质力实现开启和关闭,不需要借助外来气控源。主阀组件采用活塞式控制结构,关闭时,依靠主阀进口介质力和第一弹性组件弹簧力的合力实现主阀组件的关闭密封,开启时,第一通道介质通入第一子腔室,依靠第一子腔室中活塞作用面和第一限位台处密封面积之差,实现主阀组件的可靠开启,使控制阀具有更加可靠的作动能力。另外,指挥阀组件的结构是一种直通式两位三通阀,结构更加紧凑,有利于控制阀的整体减重。

17.2.本发明中的指挥阀组件采用两位三通电磁阀,能够充分发挥电磁阀门作动响应时间短、开启关闭迅速的优势,有效加快了火箭起动时的起动作动时间。

18.3.本发明的液体火箭发动机高压起动控制阀由主阀组件和指挥阀组件两部分组成,在实际应用安装时,可以采用整体式安装,使主阀组件和指挥阀组件安装于一处,也可以采用分体式安装,将主阀组件和指挥阀组件分别安装在两处,受液体火箭发动机总装空间结构要求的限制较小,使控制阀的安装更为灵活自由。

19.4.本发明的指挥阀组件采用两位三通电磁阀,有利于主阀组件的大通径流道结构设计,火箭发动机起动需要气体管路为其提供足够的起动能量,这就要求起动控制阀能够提供足够的流通能力,以便使rt(雷诺数)值较低的高压气体高速冲击涡轮盘,实现液体火箭发动机的快速起动。因本发明中主阀组件的开启和关闭均由活塞运动副处介质力控制,因此,只要保证第一腔室中活塞运动副面积稍大于第一限位台密封面积即可,主阀组件的流道可根据使用要求尽量扩腔,并增加足够的介质导流结构,以充分满足火箭起动的流量要求。

20.5.本发明中主阀杆与第一限位台之间作为导向接触位置,加工有公差带,使主阀杆具有一定的摆动自找正功能,主阀杆既能够摆动自找正,又能将摆动范围控制在周向2

°‑4°

的摆动范围内,通过该设计,一方面,使主阀杆可以自适应第一弹性组件的垂直度和平行度偏差,弥补了第一弹性组件的制造偏差,另一方面,还可以修正因来流周向不均匀,造成的主阀杆与第一限位台之间密封副运动不稳定的现象。

附图说明

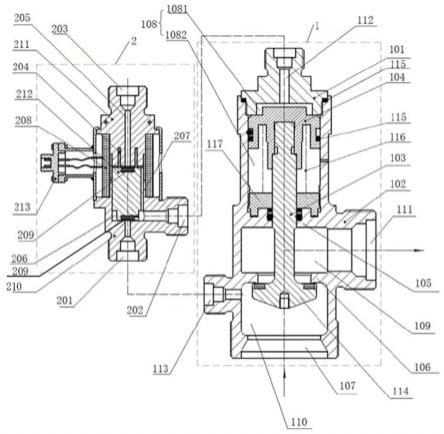

21.图1为本发明一种液体火箭发动机高压起动控制阀实施例的结构示意图。

22.其中:1-主阀组件、101-主阀座、102-主阀体、103-主阀杆、104-活塞、105-第一限位台、106-第二限位台、107-主阀进口、108-第一腔室、1081-第一子腔室、1082-第二子腔室、109-第二腔室、110-第三腔室、111-主阀出口、112-第一通道、113-主阀连通口、114-限位凸台、115-密封圈、116-第一弹性组件、117-固定密封座、2-指挥阀组件、201-指挥阀入口、202-指挥阀出口、203-指挥阀泄口、204-第二弹性组件、205-第二通道、206-腔体、207-第三通道、208-线圈、209-密封垫、210-指挥阀体、211-指挥阀座、212-指挥阀芯、213-插头。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施

例的组件可以以各种不同的配置来布置和设计。

24.本发明提供了一种液体火箭发动机高压起动控制阀,使液体火箭发动机高压气体起动控制更为可靠,且气体管路结构小巧,安装不易受总装结构限制,更加灵活。如下是本发明的一个具体实施例,用于对本发明进行详细说明:如图1所示,一种液体火箭发动机高压起动控制阀,包括主阀组件1和指挥阀组件2,通过指挥阀组件2的通断,控制整个控制阀的工作状态。

25.其中,指挥阀组件2为一个直通式两位三通电磁阀,包括磁场发生部和同轴设置的指挥阀座211、指挥阀芯212和指挥阀体210。磁场发生部包括线圈208,线圈208通过插头213与外部电源相连,通过外部电源使线圈通电或断电。线圈208套设于指挥阀芯212上端外部和指挥阀座211下端外部,通过线圈208的通电或断电,控制指挥阀芯212的运动状态,进而控制主阀组件1的工作状态。指挥阀座211和指挥阀体210均固定设置,指挥阀座211和指挥阀体210之间的距离大于指挥阀芯212的轴向长度,为指挥阀芯212的轴向运动预留了运动空间,指挥阀芯212与指挥阀座211之间设置有第二弹性组件204,指挥阀座211下端面开设环形安装槽,第二弹性组件204安装于环形安装槽内,一端与环形安装槽底部相连或相抵,另一端与指挥阀芯212上端面相连或相抵,这种安装方式,更有利于第二弹性组件204的小型化。第二弹性组件204一般可以使用弹簧,也可以是其他能够提供弹性力的装置或结构。指挥阀座211内开设有轴向贯穿的第二通道205,第二通道205上端形成指挥阀泄口203。指挥阀体210整体包括了横向部分和纵向部分,横向部分连接于纵向部分侧壁,指挥阀芯212下端位于指挥阀体210的纵向部分内部,指挥阀芯212下端侧壁开设有贯穿下端面的环形台阶,使指挥阀芯212下端与指挥阀体210内壁之间形成腔体206,指挥阀入口201开设于指挥阀体210下端,与腔体206连通,指挥阀出口202开设于指挥阀体210横向部分的侧壁上,也与腔体206连通。另外,指挥阀芯212侧壁开设有轴向贯通的至少一个第三通道207,若开设多个第三通道207,多个第三通道207一般沿周向均布。

26.指挥阀组件2的两位三通状态是:指挥阀芯212向下运动,指挥阀出口202和指挥阀泄口203连通,指挥阀入口201和指挥阀出口202阻断。指挥阀芯212向上运动,指挥阀入口201和指挥阀出口202连通,指挥阀出口202和指挥阀泄口203阻断。

27.主阀组件1包括同轴设置的主阀体102和主阀杆103,主阀杆103设置于主阀体102内部。

28.主阀体102上端安装主阀座101,下端开口设置形成主阀进口107。主阀体102内壁上同轴设置第一限位台105和第二限位台106,通过第一限位台105和第二限位台106将主阀体102内部划分为多个区域,主阀座101和第一限位台105之间形成第一腔室108,第一限位台105和第二限位台106之间形成第二腔室109,第二限位台106和主阀体102的主阀进口107之间形成第三腔室110。第三腔室110侧壁开设有与指挥阀入口201连通的主阀连通口113。第一腔室108内位于第一限位台105上设有固定密封座117。第二腔室109侧壁开设有主阀出口111。

29.主阀杆103设置于第一限位台105和第二限位台106内,主阀杆103上端外部套设有活塞104,活塞104与第一腔室108内壁形成活塞运动副,活塞104将第一腔室108分为位于活塞104上部的第一子腔室1081和位于活塞104下部的第二子腔室1082,第一腔室108内径大

于第一限位台105内径,第二子腔室1082内沿活塞运动副运动路径设有第一弹性组件116,第一弹性组件116一端与活塞104底部相连或相抵,另一端与固定密封座117相连或相抵。主阀杆103下端外壁沿周向设有限位凸台114,限位凸台114位于第三腔室110内,限位凸台114外径大于第二限位台106内径,在主阀杆103向上运动时,限位凸台114上端面与第二限位台106下端面密封接触,隔断第二腔室109和第三腔室110,进而阻断主阀进口107和主阀出口111。

30.主阀座101上开设有轴向贯穿的第一通道112,第一通道112一端与指挥阀出口202连通,另一端与第一子腔室1081内部连通。

31.主阀组件1的连通关系为:主阀杆103向下运动,主阀进口107和主阀出口111连通。主阀杆103向上运动,主阀杆103下端与第二限位台106密封,主阀进口107和主阀出口111阻断。

32.在本发明的其他实施例中,指挥阀组件2也可以是其他形式的两位三通阀,即使是电磁阀,也可以相应调整电磁阀的具体结构,上述实施例是一种结构紧凑、更适用于液体火箭发动机的结构形式。线圈208是指挥阀组件2中电磁发生部的一种具体实现形式,在本发明的其他实施例中,也可以有其他方式,只要能够通过电磁原理带动指挥阀芯212直线运动即可。

33.本发明的液体火箭发动机高压起动控制阀包括了主阀组件1和指挥阀组件2两部分,主阀组件1本质为一种活塞式气体控制截止阀,活塞104对第一腔室108径向密封,形成第一子腔室1081和第二子腔室1082两个腔体。指挥阀组件2为一个直通式的两位三通电磁阀,具体工作原理如下:控制阀得到开启指令后,为指挥阀组件2中线圈208通电,指挥阀芯212在线圈208的电磁力作用下向上直线运动,使指挥阀入口201和指挥阀出口202通过腔体206连通,指挥阀芯212克服第二弹性组件204的弹簧力,指挥阀芯212上端面和指挥阀座211下端面贴合,第二通道205下端口封闭,指挥阀泄口203和指挥阀出口202阻断。此时,主阀进口107依次通过主阀连通口113、指挥阀入口201、指挥阀出口202和第一通道112与第一子腔室1081连通,主阀进口107处有部分介质进入第一子腔室1081,由于第一子腔室1081内径大于第一限位台105的内径,所以第一子腔室1081中的介质力大于第一子腔室1081下方介质力和第一弹性组件116弹簧力的合力,活塞运动副向下运动,使主阀杆103向下运动,解除限位凸台114与第二限位台106之间的密封,使主阀进口107与主阀出口111连通,实现主阀组件1的开启。

34.控制阀得到关闭指令后,指挥阀组件2中线圈208断电,在第二弹性组件204的弹簧力作用下,指挥阀芯212向下运动,通过指挥阀芯212下端面封闭指挥阀入口201,使指挥阀入口201和指挥阀出口202阻断,同时,指挥阀芯212上端面与指挥阀座211下端面之间留出间隙,指挥阀出口202依次通过第三通道207、指挥阀芯212上端面与指挥阀座211下端面之间的间隙和第二通道205与指挥阀泄口203连通,由于压力差,主阀杆103在第一子腔室1081中的介质力和第一子腔室1081下方介质力,以及第一弹性组件116弹簧力作用下,向上运动,第一子腔室1081中的介质,依次通过第一通道112、指挥阀出口202、第三通道207、指挥阀芯212上端面与指挥阀座211下端面之间的间隙、第二通道205,由指挥阀泄口203处排出。同时,限位凸台114和第二限位台106之间密封,使主阀进口107和主阀出口111之间被阻断,实现主阀组件1的关闭。

35.另外,为了更好的实现密封,在主阀体102和主阀座101之间设置密封圈115,使第一子腔室1081与外界密封,主阀杆103与第一限位台105之间设置密封圈115,使第二子腔室1082和第二腔室109之间密封,活塞104与第一腔室108内壁之间设置密封圈115,使第一子腔室1081和第二子腔室1082之间密封。在指挥阀座211和指挥阀芯212之间设置密封垫209,在指挥阀芯212向上运动时,使第三通道207和第二通道205之间被密封隔断,指挥阀芯212下端与指挥阀入口201相对应位置设置密封垫209,在指挥阀芯212向下运动时,使腔体206和指挥阀入口201之间被密封隔断。

36.在具体应用时,主阀杆103可以采用非金属材质,密封面处可采用氟塑料、橡胶、聚酰亚胺等材质。另外,由于控制阀安装位置靠近液体火箭发动机的高温涡轮,瞬间温度能达到900k,密封材质优选可承受瞬间高温的聚酰亚胺等材质。

37.本发明的控制阀,借助第一子腔室1081内径和第一限位台105的内径差、第一弹性组件116弹簧力、第二弹性组件204弹簧力,以及主阀组件1和指挥阀组件2各进出口之间的相互配合,实现了主阀进口107和主阀出口111之间的开关控制。

38.在实际应用中,本发明的控制阀也不仅仅适用于液体火箭发动机高压起动控制,同样适用于各种高压气体的多种控制场景,如氧气、空气、氮气、氦气等其它气体,尤其适用于这些高压气体宽温度范围(90k-900k)和大压力变化范围(>0.1mpa)下的控制,也可以适用于液体形式流体的控制。

39.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1