一种超低温介质输送用旋转接头装置的制作方法

1.本发明涉及低温介质输送技术领域,具体涉及一种超低温介质输送用旋转接头装置。

背景技术:

2.浮式液化天然气生产储卸装置(lng floating production storage and offloading unit,flng)是一种用于海上天然气田开发的浮式生产装置,通过系泊系统定位于海上,具有开采、处理、液化、储存和装卸天然气的功能,并通过与液化天然气(liquefied natural gas,lng)船搭配使用,实现海上天然气田的开采和天然气运输。利用flng进行海上气田开发结束了海上气田只能采用管道运输上岸的单一模式,节约运输成本,且不占用陆上空间。

3.lng卸料臂是一种安装在码头上或flng的用于lng卸料的刚性铰接管道系统,主要结构包括旋转接头、外臂、内臂、基础立管以及连接内臂和基础立管之间的旋转接头等工艺管道及其支撑结构和附件。大型lng卸料臂矗立在lng接收站码头区最前端,作为接收站连接lng船舶与陆上管线及存储设施的关键核心装备,是整个接收站的“咽喉”。当lng运输船抵达接收站专用码头后,通过液相卸料臂和卸料管线,利用船上的低温泵将lng送进接收站的储罐内,同时储罐内的蒸发气(boil-off gas,bog)气体通过回气管线和气态回气臂,返回到lng运输船。lng卸料臂作业过程中,通过牵引线来引导卸料臂的端部和lng船接收端互连,以保证相对运动情况下能够准确对接,操控卸料臂的液压系统,使其能够承受船体运动导致的速度和加速度影响。

4.针对我国南海恶劣海况条件,如果现有系泊技术与传统型刚性卸料臂难以有效解决flng浮式平台与运输船载体间的差异化运动问题,就需要采用特殊设计的低温外输卸料系统,以满足低温和晃动工况的严苛要求。低温软管输送系统在重量、柔韧性、耐腐蚀性、隔热性等方面综合优势明显,flng外输作业时,行之有效的方式是采用串靠系泊,即通过系泊缆与lng运输船连接,并使用低温软管实现lng卸料,要求低温软管能承受超低温的同时,还需要克服flng与lng运输船之间相对运动的影响。

5.此外,液氢船运试验已成功实施,为液氢产业链提供了更为经济、安全的方式,对于氢能在全球范围内的推广使用具有积极意义,未来具有较强的发展潜力。液氢具有超低温、易挥发及易燃易爆特性,液氢船岸装卸输送难度大,安全要求高,技术壁垒多。液氢船岸装卸系统运行工况恶劣、动作精度要求苛刻、机电系统配合复杂,既要具备快速对接、紧急脱离、自动关闭等功能,还要承受长时间-253℃超低温考验、自动适应潮汐落差影响。

6.综上,lng刚性卸料臂、lng低温软管传输系统以及液氢船岸装卸系统等超低温流体输送系统关键技术都涉及低温材料选型、成型制造及密封、试验验证等诸多环节。材料选型与结构设计难度大,加工制造及性能测试工作难,超低温密封、连接和泄漏监测难度高,以及整套低温输送系统结构复杂,安全性要求高。其中旋转接头作为关键部件,其性能优劣直接影响超低温流体输送系统的的安全稳定运行。旋转接头作为低温介质过流及提供转向

的关键结构部件,要求其在超低温动态工况下能够防止低温介质泄漏、承受高强度载荷和压力、旋转时摩擦损失低。

7.目前,现有技术采用的旋转接头装置主要存在如下技术缺陷:

8.(1)现有技术采用的旋转接头装置输送超低温介质时,针对液相态和气相态是分别进行的,即液相态管路配置相应的旋转接头,同样气相态管路也如此,使得超低温输送系统更为复杂。以上述lng刚性卸料臂为例,在液化天然气船岸装卸过程,lng从运输船通过旋转接头所在的液相管路输送到岸上的lng存储设施,在此过程中,lng气化产生的bog蒸发气体,还要沿着相反的方向管路输送至运输船内,以平衡船岸之间的操作压力。因此,要分别在相应的低温输送管路上设置多个液相管路旋转接头和气相管路旋转接头,使得整套系统结构复杂,系统资源没有得到优化配置;

9.(2)现有技术旋转接头装置在操作过程,没有相应的绝热与保冷防护措施。由于超低温工况环境(例如lng工况温度为-163℃,液氢工况温度为-253℃),过流部件的内外温差大,使得旋转接头的外部冷凝结冻等现象突显,时常发生外部结冰而导致旋转接头部件机械故障(即外部冰冻导致旋转接头装置卡死,不能正常工作),严重影响低温输送系统的安全稳定运行。同时旋转接头的内外温差大,也导致lng或液氢流动过程的冷损高,表现形式为旋转接头内部的液相态的lng部分被气化为气相态的天然气,或者液氢变为气态氢气,这将会导致一个非常严重的问题,在所述气化的过程,旋转接头内部的运行压力急剧升高,导致低温输送系统运行状态超压,影响系统的安全稳定运行;

10.(3)在低温输送系统运行过程发现,当lng或液氢在旋转接头内部过流,以及气相态的天然气或氢气输送过程,由于现有旋转接头内部低温流体流动不稳定,流动分布不均,气体阻力高,“回流”现象严重,这些对系统稳定输送十分不利,行业亟需解决这一关键技术难题。

技术实现要素:

11.本发明的目的是提供一种超低温介质输送用旋转接头装置,以解决现有技术中采用旋转接头装置输送超低温介质时存在上述不足的问题。

12.为实现上述目的,本发明采取以下技术方案:

13.本发明提供一种超低温介质输送用的旋转接头装置,包括:

14.旋转接头本体,所述旋转接头本体内设有环形的第一内壁和第二内壁,所述第一内壁内构成自上至下流向的低温液相流体通道,所述第二内壁环向设置在所述第一内壁外侧,且所述第二内壁与所述旋转接头本体的外壳之间构成封闭的低温气相流体通道,在所述旋转接头本体的外壳上固接有连通所述低温气相流体通道内的气相流体导入管和气相流体排出管,所述第一内壁和所述第二内壁之间形成真空层;

15.流体均布与稳流组件,所述流体均布与稳流组件包括液相流体均布管板、导流组件以及防回流组件,所述液相流体均布管板水平固定在所述第一内壁的顶开口内,所述导流组件固定在所述气相流体导入管内,用于进气气流以旋流的方式进入所述低温气相流体通道,所述防回流组件固定在所述气相流体排出管内。

16.进一步地,所述液相流体均布管板的中部设有沿竖直方向上下贯通的第一通道,所述液相流体均布管板上位于所述第一通道的外侧开设有多个沿竖直方向贯通的第二通

道,多个所述第二通道沿所述第一通道的圆周方向分布,所述液相流体均布管板上位于所述第二通道的外侧开设有多个沿竖直方向贯通的第三通道,多个所述第三通道沿所述第一通道的圆周方向分布,所述液相流体均布管板上位于所述第三通道的外侧开设有环形的第四通道,所述第四通道沿竖直方向贯通设置,若干个所述第二通道的横截面积之和小于所述第一通道的横截面积,若干个所述第三通道的横截面积之和小于若干个所述第二通道的横截面积之和,所述第四通道的横截面积小于若干个所述第三通道的横截面积之和。

17.进一步地,所述液相流体均布管板的底部为纵截面呈开口向下的曲线结构。

18.进一步地,所述导流组件包括导流锥和固接在所述导流锥外壁上的多个导流叶片,所述导流锥通过支架固定在所述气相流体导入管内,且所述导流锥的锥端朝向所述气相流体导入管的进气口,所述导流叶片沿所述导流锥的长度方向呈弧形固定,且多个所述导流叶片沿所述导流锥的圆周方向呈同向布置。

19.进一步地,所述导流叶片靠近所述气相流体导入管进气口的片体与该位置水平线的夹角为90

°

,所述导流叶片靠近所述气相流体导入管出气口的片体与该位置水平线的夹角范围为30

°

~60

°

。

20.进一步地,所述防回流组件包括由所述气相流体排出管的内壁自其进气口至出气口方向依次划分的进口段、直流段以及扩流段,所述进口段的内径自所述气相流体排出管进气口至出气口方向依次减小,所述直流段的内径不变,所述扩流段的内径自所述气相流体排出管进气口至出气口方向依次增大,在所述气相流体排出管的内壁上自其进气口至出气口方向开设有多个环形槽,所述环形槽倾斜开设,使相邻两个所述环形槽之间的内壁形成向气相流体流动方向倾斜的环形叶片。

21.进一步地,所述进口段的表面为圆弧面,所述扩流段的表面为锥形面,所述进口段上环形槽的宽度大于所述直流段和所述扩流段上环形槽的宽度,且所述扩流段上若干环形槽的宽度沿所述气相流体排出管进气口至出气口方向依次减小,其中,取位于直流段内的环形槽凹面或其切线与所述气相流体排出管的轴向夹角设为角度c,另取位于扩流段内的环形槽凹面或其切线与扩流段内锥面的夹角设为角度d,角度c和/或d的角度范围为40

°‑

70

°

。

22.进一步地,所述旋转接头本体内设有环形的第三内壁,所述第三内壁环向设置在所述第二内壁外侧,所述第三内壁和所述第二内壁之间构成环形且封闭的低温气相流体通道,所述第三内壁与所述旋转接头本体的外壳之间构成环形且封闭的绝热填充层,所述绝热填充层内填充有绝热材料。

23.进一步地,所述旋转接头本体包括自上至下依次设置的上部旋转接头和下部旋转接头,所述上部旋转接头的底部外边缘上固接有环形的第一轴承夹套,所述下部旋转接头的顶部外边缘上固接有环形的第二轴承夹套,所述第一轴承夹套设置在所述第二轴承夹套的内侧,且在所述第一轴承夹套和所述第二轴承夹套之间夹持有滚珠轴承,其中,所述第一内壁、第二内壁以及第三内壁均由环形的上腔壁和环形的下腔壁互连组成,所述上腔壁固定在所述上部旋转接头内,所述下腔壁固定在所述下部旋转接头内,且所述上腔壁和所述下腔壁之间嵌装有密封环。

24.本发明由于采取以上技术方案,其具备以下有益效果:

25.1、通过对旋转接头进行结构创新设计,利用低温液相流体通道和低温气相流体通

道的设置,可实现采用一个旋转接头装置,就可以完成低温液相流体和气相流体同时输送,具有一体化集成和结构紧凑等特点;

26.2、利用第一内壁和第二内壁之间的真空层设置,以及第三内壁与旋转接头本体的外壳之间的绝热填充层,使本发明的旋转接头装置有效降低因过流部件的内外温差而发生结冰而导致旋转接头部件机械故障,以及旋转接头内部的超低温液相态的被气化为气相态,导致旋转接头内部的运行压力急剧升高的问题,从而保障超低温输送系统的安全稳定运行;

27.3、结合流体力学原理和对现有技术的分析实践,通过液相流体均布管板、导流组件以及防回流组件的匹配设置和相互作用,保障旋转接头装置内部流动稳定,流体分布均匀,减少气体阻力和“回流”现象,克服了现有技术的缺陷。

附图说明

28.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。在整个附图中,用相同的附图标记表示相同的部件。在附图中:

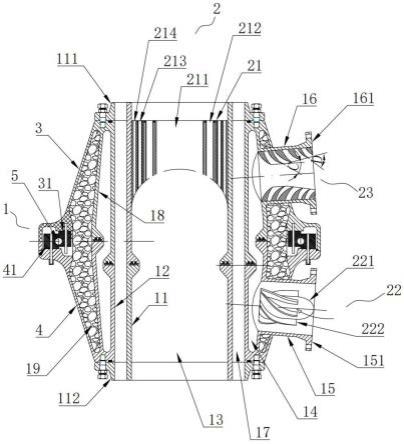

29.图1是本发明实施例提供的一种旋转接头装置的整体结构示意图;

30.图2是本发明实施例提供的一种旋转接头装置的液相流体均布管板的结构示意图;

31.图3是本发明实施例提供的一种旋转接头装置的导流组件的正视图;

32.图4是本发明实施例提供的一种旋转接头装置的导流组件的俯视图;

33.图5是本发明实施例提供的一种旋转接头装置的防回流组件的结构示意图;

34.图6是本发明实施例提供的一种旋转接头装置的密封环的装配结构示意图。

35.附图中各标记表示如下:

36.1、旋转接头本体;11、第一内壁;111、第一连接法兰;112、第二连接法兰;12、第二内壁;13、低温液相流体通道;14、低温气相流体通道;15、气相流体导入管;151、第三连接法兰;16、气相流体排出管;161、第四连接法兰;17、真空层;18、第三内壁;19、绝热填充层;2、流体均布与稳流组件;21、液相流体均布管板;211、第一通道;212、第二通道;213、第三通道;214、第四通道;22、导流组件;221、导流锥;222、导流叶片;23、防回流组件;231、进口段;232、直流段;233、扩流段;234、环形槽;235、环形叶片;3、上部旋转接头;31、第一轴承夹套;4、下部旋转接头;41、第二轴承夹套;5、滚珠轴承;6、密封环;7、密封槽;8、收纳槽;9、压紧弹簧。

具体实施方式

37.下面将参照附图更详细地描述本发明的示例性实施方式。虽然附图中显示了本发明的示例性实施方式,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

38.由于采用传统的旋转接头装置输送超低温介质时存在技术缺陷。本发明提供一种超低温介质输送用的旋转接头装置,包括旋转接头本体和流体均布与稳流组件,旋转接头

本体内设有相互独立的低温液相流体通道和低温气相流体通道,由此可实现一个旋转接头装置,就可以完成低温液相流体和气相流体同时输送。流体均布与稳流组件包括液相流体均布管板、导流组件以及防回流组件,通过液相流体均布管板、导流组件以及防回流组件的匹配设置和相互作用,保障旋转接头装置内部流动稳定,流体分布均匀,减少气体阻力和“回流”现象。

39.下面通过实施例对本发明的方案进行详细说明。

40.实施例

41.如图1所示,本发明提供一种超低温介质输送用的旋转接头装置,包括旋转接头本体1和流体均布与稳流组件2,具体设置如下:

42.旋转接头本体1内设有环形的第一内壁11和第二内壁12。第一内壁11内构成自上至下流向的低温液相流体通道13,第二内壁12环向设置在第一内壁11外侧,且第二内壁12与旋转接头本体1的外壳之间构成封闭的低温气相流体通道14。在旋转接头本体1的外壳上固接有连通低温气相流体通道14内的气相流体导入管15和气相流体排出管16。其中,第一内壁11的顶开口处设有固定在旋转接头本体1顶部的第一连接法兰111,用于和上游的液相流体管道互连;第一内壁11的的底开口处设有固定在旋转接头本体1底部的第二连接法兰112,用于和下游的液相流体管道互连,从而使来自上游的lng或液氢等低温液相介质,沿着低温液相流体通道13进入旋转接头装置内部,并进入下游管道。另外,气相流体导入管15的进气口上连接有第三连接法兰151,用于和低温输送系统中气相介质的返回管路互连;气相流体排出管16的出气口处固定有第四连接法兰161,用于和下游的管道互连,从而使低温输送系统中需要返回的气相介质,通过气相流体导入管15进入旋转接头装置内部的低温气相流体通道14,并通过气相流体排出管16排出进入与之连接的下游管路中。从而实现采用一个旋转接头装置,就可以完成低温液相流体和气相流体同时输送。

43.如上所述,第一内壁11和第二内壁12之间形成真空层17。通过该结构的设置,利用第一内壁11和第二内壁12之间形成的环形区域为真空层17区域,通过真空绝热方式实现对超低温液相介质的保冷绝热,真空是保冷绝热方式中最有效的一种方式,尤其适用于本发明涉及的技术工况,例如lng温度-163℃,液氢温度-253℃,由此可以避免旋转接头装置内部的超低温向外部传导,减少低温液体气化,有效防止内部超压导致的安全问题。

44.进一步地,在旋转接头本体1内设有环形的第三内壁18,第三内壁18环向设置在第二内壁12外侧,使第三内壁18和第二内壁12之间构成环形且封闭的低温气相流体通道14,且由第三内壁18与旋转接头本体1的外壳之间构成环形且封闭的绝热填充层19,绝热填充层19内填充有绝热材料。其中,绝热材料优选为气凝胶、三聚酯、弹性毡或玻璃棉中的一种,由于返回的气相介质温度相对较低,通常此时的bog或者低温氢气的温度约为-50℃,所以可不需要采用真空绝热的方式,而采用堆积绝热也即采用上述绝热材料进行填充,即可满足保冷绝热的效果。通过这种设计,填充的保冷材料不与低温液相流体接触,气相介质相对安全,从而避免了低温液相介质存在对保冷材料的侵蚀和冷脆等问题。由此通过上述真空层17和绝热填充层19的组合匹配,可以实现降低过流部件的内外温差而发生结冰而导致旋转接头部件机械故障,进而保障低温输送系统的运行安全可靠。

45.结合图2所示,流体均布与稳流组件2包括液相流体均布管板21、导流组件22以及防回流组件23。液相流体均布管板21水平固定在第一内壁11的顶开口内。具体地,根据旋转

接头本体1内部的流体流动现象规律,可知lng或液氢在旋转接头本体内部流动时,沿着轴向靠近中间区域的流速高且不稳定,沿着边部区域的流速相对较低但流动不均匀,因此需要根据所述流动的规律,在对应的区域分别设置流体均布装置。即在液相流体均布管板21的中部设有沿竖直方向上下贯通的第一通道211,液相流体均布管板21上位于第一通道211的外侧开设有多个沿竖直方向贯通的第二通道212,多个第二通道212沿第一通道211的圆周方向分布;液相流体均布管板21上位于第二通道212的外侧开设有多个沿竖直方向贯通的第三通道213,多个第三通道213沿第一通道211的圆周方向分布,且第三通道213与第二通道212的横截面均为圆孔结构;液相流体均布管板21上位于第三通道213的外侧开设有环形的第四通道214,第四通道214沿竖直方向贯通设置。其中,若干个第二通道212的横截面积之和小于第一通道211的横截面积,若干个第三通道213的横截面积之和小于若干个第二通道212的横截面积之和,第四通道214的横截面积小于若干个第三通道213的横截面积之和。即第一通道211至第四通道214的横截面积依次减小,由于流体速度与过流面积成反比,该结构的设置可以达到较好的流速均匀效果。

46.进一步地,液相流体均布管板21的底部为纵截面呈开口向下的曲线结构。其曲线可为圆弧、椭圆弧或抛物线中的一种情况,具体根据实际工况进行计算后设置,且经过实践验证,通过上述这样结构设计可以达到良好的流体均布与分配效果。

47.如上所述,结合图1、图3和图4所示,导流组件22固定在气相流体导入管15内,用于进气气流以旋流的方式进入低温气相流体通道14,防回流组件23固定在气相流体排出管16内。具体地,导流组件22包括导流锥221和固接在导流锥221外壁上的多个导流叶片222。导流锥221通过支架固定在气相流体导入管15内,且导流锥221的锥端朝向气相流体导入管15的进气口。导流叶片222沿导流锥221的长度方向呈弧形固定,且多个导流叶片222沿导流锥221的圆周方向呈同向布置。通过该结构的设置,使进气气流能通过导流叶片222时会产生旋转,要将进气气流以旋流的方式进入低温气相流体通道14,由于低温气相流体通道14比较狭窄,而采用旋流的方式产生的旋转力可以保证气体介质在相对狭窄的空间内流动顺畅,避免产生“气阻”效应。导流叶片222优选地布置方式为:导流叶片222靠近气相流体导入管15进气口的片体与该位置水平线的夹角a为90

°

,导流叶片222靠近气相流体导入管15出气口的片体与该位置水平线的夹角b范围为30

°

~60

°

。

48.结合图1和图5所示,防回流组件23包括由气相流体排出管16的内壁自其进气口至出气口方向依次划分的进口段231、直流段232以及扩流段233。进口段231的内径自气相流体排出管16进气口至出气口方向依次减小,直流段232的内径不变,扩流段233的内径自气相流体排出管16进气口至出气口方向依次增大。在气相流体排出管16的内壁上自其进气口至出气口方向开设有多个环形槽234,环形槽234倾斜开设,使相邻两个环形槽234之间的内壁形成向气相流体流动方向倾斜的环形叶片235。其中,进口段231的表面为圆弧面,扩流段233的表面为锥形面。进口段231上环形槽234的宽度大于直流段232和扩流段233上环形槽234的宽度,且扩流段233上若干环形槽234的宽度沿气相流体排出管16进气口至出气口方向依次减小。其中,取位于直流段232内的环形槽234凹面或其切线与气相流体排出管16的轴向夹角设为角度c,另取位于扩流段233内的环形槽234凹面或其切线与扩流段233内锥面的夹角设为角度d,角度c和/或d的角度范围为40

°‑

70

°

。通过该结构的设置,利用气相流体排出管16的内壁上带有环槽234和环形叶片235的防回流组件23,在气相介质沿着气相流体

排出管16进气口至出气口方向流动时,可以降低使内壁边界层的气流阻力,有利于气相介质的流动。同时,在气相流体排出管16内出现逆向流动即回流现象时,环槽234的结构可使逆向流动过程形成涡旋效应,从而大大增加逆向的气流流动阻力,也即能够减少气体的回流。

49.基于流体均布与稳流组件2的结构设置,通过上述液相流体均布管板21、导流组件22和防回流组件23的匹配设置和相互作用,保障旋转接头装置内部流动稳定,流体分布均匀,减少气体阻力和“回流”现象,克服了现有技术的缺陷。

50.一种优选的实施方式为:回看图1,旋转接头本体1包括自上至下依次设置的上部旋转接头3和下部旋转接头4。上部旋转接头3的底部外边缘上固接有环形的第一轴承夹套31,下部旋转接头4的顶部外边缘上固接有环形的第二轴承夹套41。第一轴承夹套31设置在第二轴承夹套41的内侧,且第一轴承夹套31的环外壁紧贴第二轴承夹套41的环内壁设置。在第一轴承夹套31和第二轴承夹套41之间夹持有滚珠轴承5,优选地,在第一轴承夹套31的环外壁上开设有第一夹槽,并在第二轴承夹套41的环内壁上开设有与第一夹槽对应的第二夹槽。通过滚珠轴承5实现旋转接头本体1上下两部分可以周向旋转,由此可实现进气方向和出气方向所在的管路的方向灵活调整。

51.如上所述,结合图1和图6所示,第一内壁11、第二内壁12以及第三内壁18均由环形的上腔壁和环形的下腔壁互连组成,上腔壁固定在上部旋转接头3内,下腔壁固定在下部旋转接头4内,且上腔壁和下腔壁之间嵌装有密封环6。优选地,在上腔壁的底端面上开设有环形的密封槽7,密封槽7的槽内底面上开设有环形的收纳槽8,密封环6配合装配在密封槽7内,并在收纳槽8内沿圆周方向设置若干个压紧弹簧9。通过该结构的设置,在上部旋转接头3和下部旋转接头4对接后,上腔壁上的密封环6通过顶部的压紧弹簧9紧紧的抵在下腔壁的顶端面上,从而实现固定和密封。其中,密封环6的材料优选为聚四氟乙烯、聚酰亚胺、聚全氟乙丙烯中的一种,能够满足超低温工况的密封要求,且密封环6构成上腔壁和下腔壁之间可以实现相对转动而仍然保证密封效果。

52.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1