侧隙及刚度可调的端啮合谐波减速器和试验台及其应用

:本发明涉及自动化设备制造,具体的说是一种能够克服传统谐波齿轮柔轮易疲劳破坏、承载能力弱等缺陷,并且能适用于预期调节功能,以探究多参数耦合作用对端啮合齿轮系统传动性能的影响规律的侧隙及刚度可调的端啮合谐波减速器和试验台及其应用。

背景技术

0、

背景技术:

1、随着航空器在地工作及对外探测工作的不断展开,任务性质逐渐趋于复杂性、长期性及任务未知性,机械臂、展开释放机构、伺服驱动机构等重要关节传动系统均采用自主研制的紧凑型谐波减速器。

2、传统谐波齿轮传动装置通过一定几何形状的波发生器旋转迫使薄壁柔轮发生周期变形,与刚轮连续啮入、啮合、啮出而产生相对运动。然而,薄壁柔轮刚度低,轮齿模数小,承载能力低,在加载驱动与变载啮合过程中易产生附加应力导致柔轮形变,其周期性变形和振动会导致疲劳破坏从而影响传动系统运行状态。

技术实现思路

0、

技术实现要素:

1、本发明针对现有技术中存在的缺点和不足,提出了一种功能良好的端啮合谐波减速器及可实现侧隙及刚度调节的端啮合谐波减速器试验台,并基于此,搭建标准化综合实验平台,可实现预期调节功能,以探究多参数耦合作用对端啮合齿轮系统传动性能的影响规律。

2、本发明通过以下措施达到:

3、一种侧隙及刚度可调的端啮合谐波减速器,其特征在于,包括输入端机座(18)、输入轴(19)、轴承(20)、轴承座(21)、轴端挡圈(22)、单波端面凸轮(23)、万向球轴承(24)、套筒(25)、弹簧(26)、滑轨(27)、槽轮(28)、滑块(29)、活齿(30)、刚轮(31)、输出端机座(32)、输出轴(33)、卡簧(34)、垫片(35)、壳体(36);所述输入端机座(18)与轴承座(21)通过螺栓固连;所述输入轴(19)与轴承座(21)及输入端机座(18)通过轴承(20)连接,并通过轴肩及轴承座(21)孔用卡簧完成轴向定位;所述单波端面凸轮(23)与输入轴(19)通过平键完成轴毂连接;所述轴端挡圈(22)通过锥形螺栓与输入轴(19)于端面进行固连,完成对单波端面凸轮(23)的轴向定位;所述输出轴(33)与输出端机座(32)通过轴承连接,并通过轴用卡簧(34)完成轴向定位;所述刚轮(31)与输出端机座(32)于端面通过螺栓固连,将输出端机座(32)凸起与刚轮槽对齐,使刚轮(31)完成周向定位;所述槽轮(28)与输出轴(33)通过平键完成轴毂连接,滑轨(27)嵌于槽轮(28)槽中,两者通过螺栓固连;所述轴端挡圈(22)通过锥形螺栓与输出轴(33)于端面进行固连,实现对槽轮(28)的轴向定位;所述活齿(30)与套筒(25)通过套筒表面螺纹固连,万向球轴承(24)嵌于套筒(25)中,所述滑块(29)与活齿(30)通过螺栓固连,活齿(30)、套筒(31)、万向球轴承(24)、滑块(29)共同组成活齿组件,通过万向球轴承(24)实现活齿组件与单波端面凸轮间的滚动摩擦,通过将滑块(29)置于滑轨(27)中实现活齿组件的滑动,滑块(29)及滑轨(27)均由减摩材料制成以减少摩擦与噪音,将弹簧(26)环绕活齿(30)布置,并以套筒(25)端面做轴向定位,故活齿组件时刻与单波端面凸轮(23)接触,并随其转动做轴向运动;所述活齿(30)及刚轮(31)轮齿齿廓均为正螺旋面,并对其轮齿顶部进行修缘以提高啮合特性,所述输入端机座(18)、输出端机座(32)与壳体(36)通过长螺栓固连,通过改变垫片(35)数量,调整输入端机座(18)、输出端机座(32)与壳体(36)中心距从而改变轮齿啮合重合度,活齿(30)啮合侧隙与综合刚度随之改变。

4、本发明中由于活齿(30)数量多,因此槽轮(28)所需开槽数较多,同时相邻活齿(30)之间易产生干涉,且会不可避免的加剧运动震颤,因此对活齿(30)采取抽齿方式,同时为避免同时啮合齿数量减少导致承载能力不足的现象,因此每组活齿(30)设置三个轮齿。

5、本发明中刚轮(31)齿数为50,活齿(30)理论总齿数为49,故传动比为50,即刚轮齿数和刚轮齿数(31)与活齿(30)理论总齿数之差的比值,因活齿(30)理论总齿数略小于刚轮(31)齿数,故活齿(30)轮齿每运动一个周期总是进入下一个刚轮(31)轮齿齿槽,错齿啮合及动力传递功能由此实现。

6、本发明中端啮合谐波减速器的工作原理如下:当单波端面凸轮(23)做顺时针方向旋转时,推动活齿(30)组件做轴向移动,沿单波端面凸轮(23)轮廓向右运动的活齿(30)逐渐与刚轮(31)轮齿进入啮合,而活齿组件在弹簧作用下被迫与凸轮端面轮廓面接触,故沿单波端面凸轮(23)轮廓向左运动的活齿(30)逐渐与刚轮(31)轮齿脱开啮合,由于刚轮(31)固连于机座,故活齿(30)受到刚轮(31)反作用力从而沿刚轮(31)轮齿斜面向上或向下,受迫完成轴向移动及周向转动的复合运动,从而将动力传递给槽轮(28),最终带动与槽轮相连的输出轴将动力进行输出。

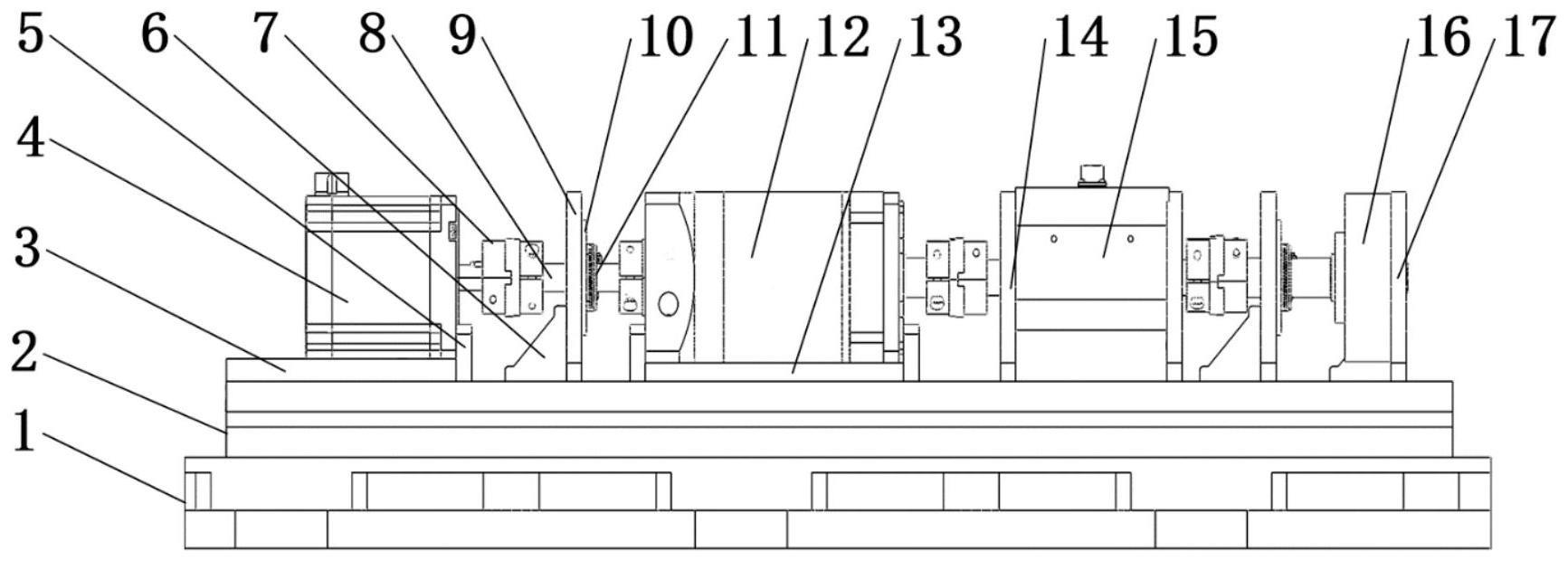

7、本发明还提供了一种侧隙及刚度可调的端啮合谐波减速器试验台,其特征在于,包括铸铁多孔板工作台(1)、铝型材(2)、电机底板(3)、步进电机(4)、角铁(5)、角码(6)、联轴器(7)、传动轴(8)、法兰连接板(9)、编码器法兰(10)、角度编码器(11)、如上述所述侧隙及刚度可调的端啮合谐波减速器(12)、减速器底板(13)、力矩传感器连接法兰(14)、力矩传感器(15)、磁粉制动器(16)、制动器连接法兰(17);

8、其中,所述铸铁多孔板工作台(1)与铝型材(2)通过螺栓与垫片固连,铝型材(2)可根据具体实验情况选择长度并通过工作台通孔确定相对位置,且所述铝型材(2)具有刻度,可通过实验器材底板与刻度的对齐实现具体中心距调节;所述电机底板(3)、减速器底板(13)均通过t型螺栓及螺母与铝型材(2)固连,通过t形螺母于铝型材(2)滑槽中的滑动可确定电机底板(3)、减速器底板(13)相对位置并使其与所需刻度对齐;所述步进电机(4)与电机底板(3)通过角铁(5)固连,通过螺栓在角铁(5)长孔中位置确定竖直高度以调节系统同轴度;所述法兰连接板(9)、力矩传感器连接法兰(14)、制动器连接法兰(17)均与铝型材(2)通过角码用t型螺栓固连,通过t型螺母于铝型材(2)滑槽中的滑动可确定法兰连接板(9)、力矩传感器连接法兰(14)、制动器连接法兰(17)相对位置并使其与所需刻度对齐;所述法兰连接板(9)与编码器法兰(10)通过螺栓固连;所述角度编码器(11)由固定端及活动端组成,其固定端与编码器法兰(10)通过螺栓固连;所述侧隙及刚度可调的端啮合谐波减速器(12)与减速器底板(13)通过角铁(5)固连,通过螺栓在角铁(5)孔中位置确定竖直高度以调节系统同轴度;所述制动器连接法兰(17)与铝型材(2)通过角码(6)固连,与磁粉制动器(16)通过螺栓固连;所述传动轴(8)与步进电机(4)、侧隙及刚度可调的端啮合谐波减速器(12)、磁粉制动器(16)、力矩传感器(15)通过联轴器(7)固连以传递动力。

9、本发明中所述步进电机(4)、磁粉制动器(16)、角度编码器(11)及力矩传感器(15)均由蓄电池提供电能,蓄电池置于铸铁多孔板上部,可通过接口电流进行充电,所述步进电机(4)转速与力矩特性通过控制器与脉冲发生器调节,控制器与脉冲发生器置于铸铁多孔板上部。

10、本发明所提出的实验台的实验过程如下:蓄电池为步进电机、磁粉制动器、角度编码器、力矩传感器及其控制与调试元件提供电能,通过步进电机控制器调节步进电机细分数与转矩特性,通过脉冲发生器向步进电机发送脉冲信号并调节占空比,步进电机即按照一定的转速输入动力,经传动轴、联轴器等中间环节传递至端啮合谐波减速装置,端啮合谐波减速器装置随即实现错齿啮合功能将扭矩放大,并将动力传递至力矩传感器,最终由磁粉制动器提供可变输出端负载。输入端传动轴及输出端传动轴均安装有绝对值式角度编码器,可连续多圈测量输入端输出端实时角度信息并将信号传输至上位机,生成角度曲线,经数据处理得到角速度及角加速度曲线以作为端啮合谐波减速装置动力学性能分析的依据,编码器接口与调试器相接,可确定并校正初始状态;力矩传感器置于输出端编码器与磁粉制动器之间,可实时测量输出端力矩信息并将信号传输至上位机;磁粉制动器接口与控制器相接,可调节负载扭矩数值,以实现可变工况下的数据采集功能。调节端啮合谐波减速装置垫片数量,可调整刚轮、活齿组件、单波端面凸轮三者中心距以调节轮齿啮合重合度,活齿啮合侧隙与综合刚度随之改变,调节底板及法兰与铝型材间相对位置以改变实验器材中心距,实验平台综合刚度随之改变,测量多组结构参数工况下的数据并将信号收集至上位机。经数据处理得到齿轮啮合侧隙、综合刚度及实验平台中心距等可变参数下端啮合谐波减速装置的传动误差、振动特性、力矩特性,从而得到结构参数对端啮合谐波减速装置性能参数的影响机理。

11、本发明提出的实验平台具有可调节性,采用串联布局,各实验器材具有互换性,可于任意中间环节安装或替换实验所需类型传感器,不同类型的电机、减速器及制动器均可通过调节满足一定的同轴度及中心距,并具有足够的综合刚度。

- 还没有人留言评论。精彩留言会获得点赞!