一种可控泄漏的油介质、大轴径的核主泵机械密封结构的制作方法

1.本技术涉及机械密封领域,尤其是涉及一种可控泄漏的油介质、大轴径的核主泵机械密封结构。

背景技术:

2.随着石油、石化装置,核电装备的发展,越来越多的反应斧设备、第四代核电主泵设备投入到使用当中,而这些反应釜设备以及第四代核电主泵设备,具备着超大的轴径、高线速度、超高温度以及内部具有高粘度油类介质的特点,现有的传统机械密封结构包括套设且固定连接在主轴上的动环以及固定设置在壳体内且用于与动环抵接的静环,当主轴带动动环转动时,动环可位于静环上转动,从而使得动环和静环实现有效的密封,但是当高粘度油类介质位于动环和静环之间的密封端面产生部分泄漏时,如不及时的对泄露的高粘度油类介质处理,则会使得高粘度油类介质影响整个机械密封结构的密封效果。

技术实现要素:

3.为了及时的对泄露的高粘度油类介质处理,从而防止高粘度油类介质对密封结构造成影响,本技术提供一种可控泄漏的油介质、大轴径的核主泵机械密封结构。

4.本技术提供的一种可控泄漏的油介质、大轴径的核主泵机械密封结构采用如下的技术方案:一种可控泄漏的油介质、大轴径的核主泵机械密封结构,包括动环组件、盖体组件和静环组件,所述动环组件包括轴套和密封动环,所述轴套套设且固定连接在主轴上,所述密封动环环向设置在轴套上,所述盖体组件包括设置在壳体内的插入环,所述插入环沿轴套环向设置,所述静环组件包括静环座和密封静环,所述静环座环向设置在所述插入环上,所述密封静环环向设置在所述静环座上且用于与密封动环相抵接,所述密封动环与轴套之间、密封静环与轴套之间以及静环座与轴套之间均留有相互连通的第一收集空间,所述第一收集空间用于对沿着密封动环和密封静环之间泄露的高粘度油类介质收集,所述插入环上设置有用于在轴套旋转时、对第一收集空间内上升的高粘度油类介质收集的收集机构。

5.通过采用上述技术方案,当主轴带动轴套转动时,轴套可带动密封动环位于密封静环上转动,从而使得密封动环和密封静环实现密封,当加工的高粘度油类介质位于密封动环和密封静环之间泄露时,泄露的高粘度油类介质可流动至密封动环与轴套以及密封静环与轴套之间的第一收集空间内,此时主轴带动轴套旋转,对第一收集空间内的高粘度油类介质起到挤压的效果,使得高粘度油类介质沿着第一收集空间上升至静环座与轴套之间的第一收集空间内,高粘度油类介质持续上升至收集机构所在的位置从而使得收集机构实现对泄露的高粘度油类介质进行处理,便于在整个设备运行时自动的实现对高粘度油类介质的处理,防止泄露的部分高粘度油类介质对密封结构造成影响。

6.可选的,所述插入环与轴套之间留有用于供第一收集空间内的高粘度油类介质移入的第二收集空间,所述插入环的内壁上环向开设有收集槽,所述轴套的外壁上设置有用

于在旋转时将第二收集空间内上升的高粘度油类介质甩入收集槽内的甩油结构,所述收集机构用于对收集槽内收集的高粘度油类介质收集。

7.通过采用上述技术方案,当高粘度油类介质上升至收集槽所在的位置时,主轴带动轴套旋转,此时通过甩油机构将高粘度油类介质甩动至收集槽内,从而使得收集机构便于对收集槽内收集的高粘度油类介质处理,进一步提高了对高粘度油类介质的收集效果。

8.可选的,所述收集槽的底壁上且位于靠近轴套的位置设置有凸起,所述凸起与收集槽之间形成用于防止高粘度油类介质位于收集槽内倒流至第二收集空间内的收集空腔。

9.通过采用上述技术方案,通过甩油结构甩动至收集槽内的高粘度油类介质可被凸起阻挡,防止收集槽内的高粘度油类介质位于收集槽内流出,提高了收集槽对高粘度油类介质的收集效果。

10.可选的,所述收集槽的顶壁设置为朝向远离收集槽的方向倾斜延伸设置的倾斜面。

11.通过采用上述技术方案,位于插入环外壁上流动下高粘度油类介质可沿着倾斜面流动至收集槽内,从而进一步提高了收集槽对高粘度油类介质的收集效果。

12.可选的,所述轴套上且位于相对于收集槽的位置开设有凹槽,所述甩油结构包括沿轴套的轴向间隔设置在凹槽内的凸环。

13.通过采用上述技术方案,当高粘度油类介质上升至凸环所在的位置时,因轴套带动凸环转动,使得高粘度油类介质因离心力被甩动至收集槽内,从而实现了对高粘度油类介质的收集,采用凸环的设置其结构简单,利用轴套的高转速实现对高粘度油类介质的收集,提高了将高粘度油类介质移动至收集槽内的收集效果。

14.可选的,所述凸环的底壁沿水平方向设置,所述凸环的顶壁呈倾斜设置,所述凸环的顶壁与底壁之间的间距朝向靠近轴套的方向逐渐增大。

15.通过采用上述技术方案,当高粘度油类介质移动至凸环的底壁所在的位置时,凸环水平设置的底壁可对高粘度油类介质进行阻挡,从而使得高粘度油类介质沿着水平设置的凸环的底壁被甩动至收集槽内,提高了对高粘度油类介质的甩动效果,而将凸环的顶壁呈倾斜设置,移动至凸环上方的高粘度油类介质沿着倾斜的凸环的顶壁流下,从而移动至凸环远离轴套的端部被甩至收集槽内,进一步提高了凸环对高粘度油类介质的甩动效果。

16.可选的,所述盖体组件包括设置在壳体内的压盖,所述压盖沿轴套环向设置,所述插入环环向设置在所述压盖上,所述收集机构包括开设在压盖上的第一收集孔和开设在插入环上的第二收集孔,所述第二收集孔与收集槽连通,所述第一收集孔与第二收集孔连通,所述第一收集孔远离第二收集孔的端部贯穿压盖设置。

17.通过采用上述技术方案,操作人员通过第一收集孔和第二收集孔即可位于压盖外实现对高粘度油类介质的处理收集,结构简单,提高了对高粘度油类介质的处理效果。

18.可选的,所述密封静环沿轴向滑动设置在所述插入环上,所述压盖上设置有用于带动静环座上的密封静环始终具有朝向密封动环移动趋势的抵接件。

19.通过采用上述技术方案,抵接件可带动密封静环始终抵接至密封动环上,从而提高了密封静环与密封动环之间的密封效果,防止泄漏量过大造成收集机构的收集压力过大。

20.可选的,所述抵接件包括设置在压盖和静环座之间的多个弹簧,所述弹簧用于带

动静环座上的密封静环始终抵接至密封动环上。

21.通过采用上述技术方案,当弹簧处于压缩状态时,密封静环可依靠弹簧的弹力抵接至密封动环上,从而提高了密封静环和密封动环之间的抵接效果。

22.可选的,所述静环座上设置有用于在静环座位于插入环上滑动时将静环座和插入环之间的间隙密封的密封件。

23.通过采用上述技术方案,密封件可对静环座和插入环之间的间隙起到密封的效果,防止沿着密封静环和密封动环之间的间隙泄露的高粘度油类介质沿着静环座和插入件之间的间隙泄露,提高了对静环座和插入环之间的密封效果。

24.综上所述,本技术包括以下至少一种有益技术效果:1.当主轴带动轴套转动时,轴套可带动密封动环位于密封静环上转动,从而使得密封动环和密封静环实现密封,当加工的高粘度油类介质位于密封动环和密封静环之间泄露时,泄露的高粘度油类介质可流动至密封动环与轴套以及密封静环与轴套之间的第一收集空间内,此时主轴带动轴套旋转,对第一收集空间内的高粘度油类介质起到挤压的效果,使得高粘度油类介质沿着第一收集空间上升至静环座与轴套之间的第一收集空间内,高粘度油类介质持续上升至收集机构所在的位置从而使得收集机构实现对泄露的高粘度油类介质进行处理,便于在整个设备运行时自动的实现对高粘度油类介质的处理,防止泄露的部分高粘度油类介质对密封结构造成影响;2.当高粘度油类介质上升至收集槽所在的位置时,主轴带动轴套旋转,此时通过甩油机构将高粘度油类介质甩动至收集槽内,从而使得收集机构便于对收集槽内收集的高粘度油类介质处理,进一步提高了对高粘度油类介质的收集效果;3.当高粘度油类介质移动至凸环的底壁所在的位置时,凸环水平设置的底壁可对高粘度油类介质进行阻挡,从而使得高粘度油类介质沿着水平设置的凸环的底壁被甩动至收集槽内,提高了对高粘度油类介质的甩动效果,而将凸环的顶壁呈倾斜设置,移动至凸环上方的高粘度油类介质沿着倾斜的凸环的顶壁流下,从而移动至凸环远离轴套的端部被甩至收集槽内,进一步提高了凸环对高粘度油类介质的甩动效果。

附图说明

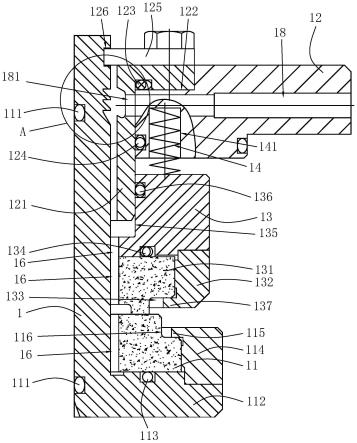

25.图1是本技术实施例的整体结构示意图;图2是本技术实施例的部分结构示意图;图3是本技术实施例的用于展示流体动压槽的结构示意图;图4是图2中的a部放大图。

26.附图标记说明:1、轴套;11、密封动环;111、o形圈;112、翻边;113、第一密封圈;114、动环座;115、限制环;116、限制槽;12、压盖;121、插入环;122、限位槽;123、第二密封圈;124、第三密封圈;125、定位板;126、定位槽;13、静环座;131、密封静环;132、安装座;133、安装槽;134、第四密封圈;135、滑动槽;136、第五密封圈;137、安装环;14、弹簧;141、槽体;15、流体动压槽;16、第一收集空间;161、第二收集空间;17、收集槽;171、凸起;172、收集空腔;173、倾斜面;174、凹槽;175、凸环;18、第一收集孔;181、第二收集孔。

具体实施方式

27.以下结合附图1-4对本技术作进一步详细说明。

28.本技术实施例公开一种可控泄漏的油介质、大轴径的核主泵机械密封结构。参照图1,一种可控泄漏的油介质、大轴径的核主泵机械密封结构,包括动环组件、盖体组件和静环组件。

29.结合图1和图2,动环组件包括轴套1和密封动环11,轴套1套设且固定连接在主轴上,密封动环11环向设置在轴套1上,在本实施例中,轴套1的内壁上且位于轴套1的上部和下部均环向卡嵌有用于与主轴抵接的o形圈111,轴套1的下部边缘环向设置有翻边112,翻边112朝向密封动环11的面上环向且卡嵌有用于与密封动环11抵接的第一密封圈113,第一密封圈113用于对密封动环11和翻边112之间的间隙密封,翻边112上通过螺栓可拆卸连接有动环座114,动环座114的内壁上环向设置有限制环115,密封动环11的外壁上环向开设有用于供限制环115移入的限制槽116,密封动环11通过动环座114和翻边112设置在轴套1上。

30.结合图1和图2,盖体组件包括设置在壳体内的压盖12和设置在壳体内的插入环121,压盖12沿轴套1环向设置,插入环121沿轴套1环向设置,在本实施例中,压盖12的内壁上且位于远离翻边112的边缘开设有限位槽122,插入环121的横截面呈“l”形设置,“l”形的插入环121的水平段用于插入至限位槽122内,“l”形的插入环121的水平段环向且卡嵌有用于与限位槽122的内壁抵接的第二密封圈123,“l”形的插入环121的竖直段用于与压盖12的内壁抵接,压盖12的内壁上环向且卡嵌有用于与“l”形的插入环121的竖直段抵接的第三密封圈124;为了对插入环121的位置定位,“l”形的插入环121的水平段通过螺栓可拆卸连接有定位板125,轴套1的外壁上环向开设有用于供定位板125移入的定位槽126,插入环121通过压盖12设置在壳体内。

31.结合图1和图2,静环组件包括静环座13和密封静环131,静环座13环向设置在插入环121上,密封静环131环向设置在静环座13上且用于与密封动环11相抵接,在本实施例中,静环座13上通过螺栓可拆卸连接有安装座132,安装座132的内壁上且位于安装座132靠近动环座114的位置环向设置有安装环137,密封静环131的外壁上且位于靠近密封动环11的位置环向开设有用于供安装环137移入的安装槽133,安装环137可将密封静环131限制在静环座13上,密封静环131通过安装座132设置在静环座13上,静环座13朝向密封动环11的面上环向且卡嵌有用于与密封动环11抵接的第四密封圈134,从而防止泄露的高粘度油类介质沿着静环座13和密封静环131的间隙泄露。

32.结合图1和图2,为了带动密封静环131始终抵接至密封动环11上,密封静环131沿轴向滑动设置在插入环121上,在本实施例中,静环座13的内壁上环向开设有用于供“l”形的插入环121的竖直段移入的滑动槽135,滑动槽135远离密封静环131的面贯穿静环座13设置,滑动槽135靠近密封静环131的面呈封闭设置。

33.结合图1和图2,为了将静环座13与插入环121之间的间隙密封,静环座13上设置有用于在静环座13位于插入环121上滑动时将静环座13和插入环121之间的间隙密封的密封件;在本实施例中,密封件包括环向且卡嵌在滑动槽135朝向轴套1的面上的第五密封圈136,第五密封圈136用于与“l”形的插入环121的竖直段抵接,从而实现对静环座13和插入环121之间的间隙密封。

34.结合图1和图2,压盖12上设置有用于带动静环座13上的密封静环131始终具有朝

向密封动环11移动趋势的抵接件;抵接件包括设置在压盖12和静环座13之间的多个弹簧14,弹簧14用于带动静环座13上的密封静环131始终抵接至密封动环11上,在本实施例中,压盖12朝向静环座13的面上且位于每个弹簧14所在的位置均开设有槽体141,弹簧14的一端固定连接在槽体141的底壁上,另一端固定连接在静环座13上。

35.结合图2和图3,在本实施例中,为了减少泄漏量并带动密封动环11和密封静环131之间形成气膜以进一步提高密封效果,在密封动环11朝向密封静环131的面上沿周向开设有多个流体动压槽15,每个流体动压槽15位于密封动环11的密封端面上均呈直线型设置,直线型的流体动压槽15的长度方向垂直于密封动环11的轴线,流体动压槽15的深度在0.1mm-1mm,从而有效的控制泄漏率,并且密封动环11和密封静环131均采用碳化硅制成,采用硬对硬的方式,解决密封动环11和密封静环131泡疤问题。

36.如图2所示,密封动环11与轴套1之间、密封静环131与轴套1之间以及静环座13与轴套1之间均留有相互连通的第一收集空间16,第一收集空间16用于对沿着密封动环11和密封静环131之间泄露的高粘度油类介质收集,第一收集空间16呈环形设置,插入环121与轴套1之间留有用于供第一收集空间16内的高粘度油类介质移入的第二收集空间161,第二收集空间161呈环形设置。

37.结合图2和图4,插入环121的内壁上环向开设有收集槽17,收集槽17的底壁上且位于靠近轴套1的位置设置有凸起171,凸起171的横截面呈尖状设置,凸起171与收集槽17之间形成用于防止高粘度油类介质位于收集槽17内倒流至第二收集空间161内的收集空腔172,收集槽17的顶壁设置为朝向远离收集槽17的方向倾斜延伸设置的倾斜面173。

38.结合图2和图4,为了将第二收集空间161内的高粘度油类介质甩动至收集槽17内,轴套1的外壁上设置有用于在旋转时将第二收集空间161内上升的高粘度油类介质甩入收集槽17内的甩油结构;轴套1上且位于相对于收集槽17的位置开设有凹槽174,甩油结构包括沿轴套1的轴向间隔设置在凹槽174内的凸环175;凸环175的底壁沿水平方向设置,凸环175的顶壁呈倾斜设置,凸环175的顶壁与底壁之间的间距朝向靠近轴套1的方向逐渐增大。

39.结合图2和图4,插入环121上设置有用于在轴套1旋转时、对第一收集空间16内上升的高粘度油类介质收集的收集机构,收集机构用于对收集槽17内收集的高粘度油类介质收集,收集机构包括开设在压盖12上的第一收集孔18和开设在插入环121上的第二收集孔181,第一收集孔18和第二收集孔181均沿垂直于轴套1的轴线方向设置,第二收集孔181与收集槽17连通,第一收集孔18与第二收集孔181连通,第一收集孔18远离第二收集孔181的端部贯穿压盖12设置,槽体141与第一收集孔18和第二收集孔181交错设置。

40.本技术实施例一种可控泄漏的油介质、大轴径的核主泵机械密封结构的实施原理为:当需要对高粘度油类介质收集时,主轴带动轴套1转动,轴套1带动密封动环11位于密封静环131上转动,当高粘度油类介质泄露至第一收集空间16内,主轴在带动轴套1旋转时,可带动高粘度油类介质上升至第二收集空间161内,当高粘度油类介质移动至凸环175所在的位置时,通过凸环175被甩动至收集槽17内,使得收集槽17对高粘度油类介质收集,此时通过第一收集孔18和第二收集孔181便于实现对高粘度油类介质的处理,便于在整个设备运行时自动的实现对高粘度油类介质的处理,防止泄露的部分高粘度油类介质对密封结构造成影响。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术

的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1