阀壳和制造阀壳的方法与流程

本发明涉及一种阀壳、一种包含阀壳的流体阀以及一种制造阀壳的方法。

背景技术:

1、用于控制流体流量的流体阀基本上已为人所知。其中,流体特别是为液体。这类流体阀特别是应用于食品领域,例如应用在饮水机、咖啡机等中。

2、这类流体阀具有阀壳,在阀壳中构建有至少一个流体通道。在阀壳中设有阀关闭体,其通过驱动单元运动,特别是围绕枢转轴枢转。通过枢转能够将密封膜片压至阀座上,从而控制通过流体阀的流体流量。

3、已知的流体阀的一个主要缺点在于,阀座由独立于阀壳的构件构成,此构件嵌入或旋入阀壳。阀座的安装位置可能因嵌入或旋入而变化,因此,在制造后需要对阀座的位置进行校准,从而实现流体阀的期望的关闭特性。此举一方面耗时且昂贵,另一方面,流体阀的功能品质很大程度上取决于由相应工人提供的校准精度,因此,流体阀的功能品质可能会有非期望的波动。

技术实现思路

1、以此为基础,本发明的目的在于提供一种阀壳,其制造成本低廉,并且具有精度较高的关闭特性以及较小的生产技术波动。

2、本发明用以达成上述目的的解决方案为一种具有独立权利要求1的特征的阀壳。优选的实施方式参阅从属权利要求。一种包含阀壳的流体阀是并列权利要求12的主题,以及,一种制造流体阀的方法是另一并列权利要求13的主题。

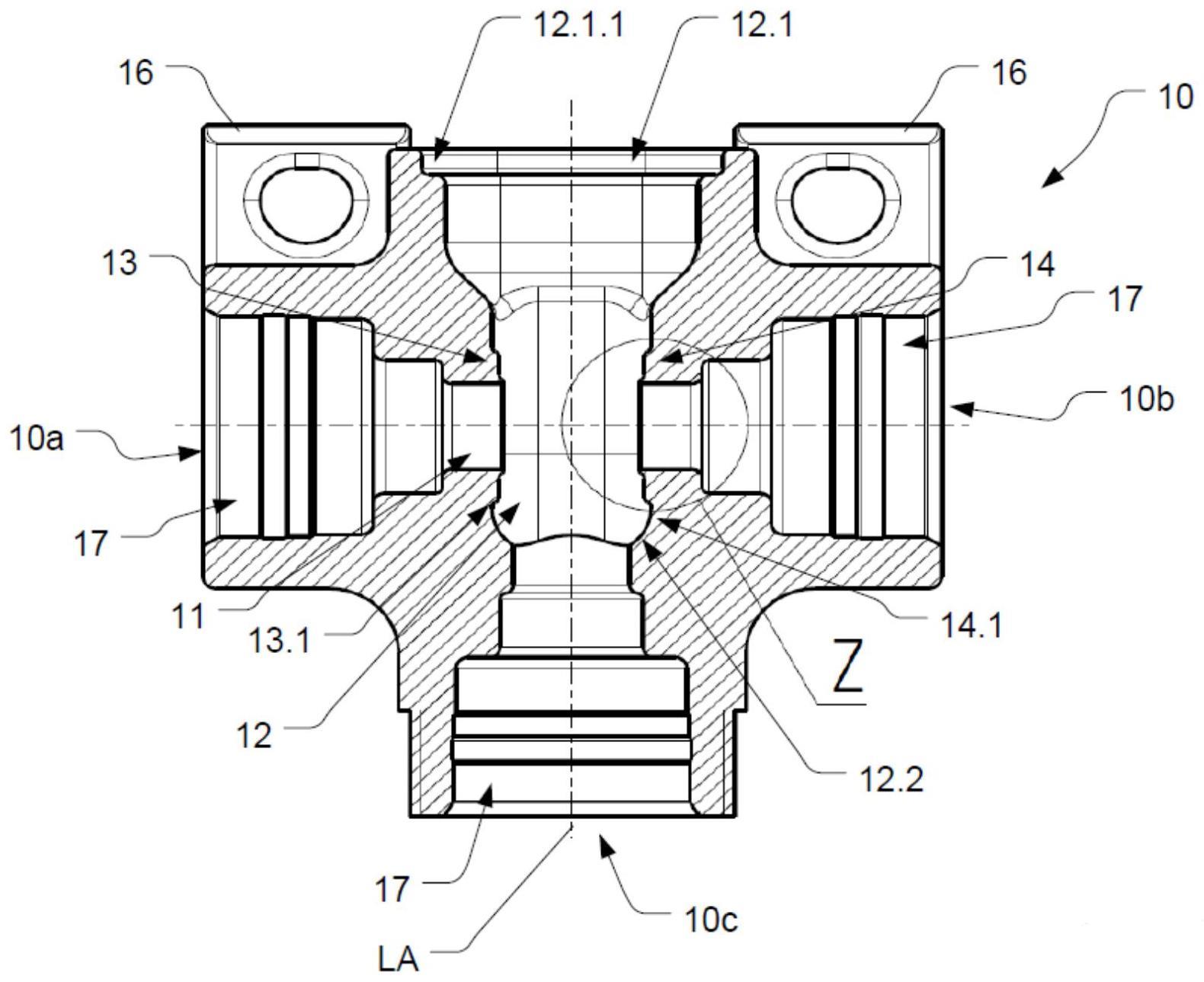

3、根据一个方面,揭示一种用于流体阀的阀壳。所述阀壳包括至少一个可供流体通流的流体通道,和用于能够在所述阀壳中运动、特别是枢转的阀关闭体的容置空间。所述容置空间具有开口,所述阀关闭体通过所述开口被送入阀壳的容置空间。在所述容置空间中构建有至少一个第一阀座,其伸入容置空间。由于第一阀座如此伸入,在容置空间中形成至少一个底切部。所述阀壳为一体式构建的注射成型件,其中,所述至少一个阀座通过注射成型过程与所述阀壳一体式制造。换言之,阀座并非作为独立构件嵌入或者旋入阀壳,而是为阀壳的直接组成部分,进而与阀壳一体式制造,并且以不可分离的方式与阀壳连接。

4、所述阀壳的技术优点在于,通过借助注射成型过程来制造所述至少一个阀座,避免或减小结构公差,从而不再需要对流体阀进行校准。这样便能减小流体阀的关闭特性的差异。此外减小安装花费,从而能够以更低的成本更加简单地制造流体阀。

5、根据一个实施例,在所述容置空间中,所述第一阀座或是与第二阀座正对,或是与用于所述阀关闭体的止挡部正对。借此,通过彼此相对的阀座对,或通过阀座和与其相对的止挡部,对阀关闭体的枢转运动进行限制。通过这样限制枢转运动,特别是也实现对磁性驱动单元的可枢转或者可位移的电枢的限制,从而也无需再就枢转角或位移路径对该电枢进行校准。

6、根据一个实施例,第二阀座或者用于阀关闭体的止挡部伸入容置空间,以此方式通过所述第二阀座或者止挡部在所述容置空间中形成至少一个底切部。阀座伸入的优点在于,阀关闭体或位于阀关闭体上的密封膜片抵向阀座抵靠,从而改善流体阀的关闭特性。此外,通过所述底切部,确保流体阀的相应接头之间有足够大的流体通道横截面。

7、根据一个实施例,所述底切部设置在所述容置空间的与容置空间的开口背离的下部区域上。这样便显著改善阀关闭体的围绕其自由端的环流,因为流体通道横截面因底切部而增大。

8、根据一个实施例,第一和/或第二阀座具有环形突出部,其针对将所述阀关闭体局部包围的密封膜片形成一个平坦的抵靠面。在所述突出部上设有环形密封边沿,其沿轴向伸入容置空间。换言之,所述密封边沿朝向阀关闭体或位于阀关闭体上的密封膜片伸出所述平坦的抵靠面。所述环形突出部构成针对密封膜片的面支承件,且进而构成止挡部,其限制阀关闭体的可枢转性。在密封膜片抵靠在环形突出部上的情况下,从环形突出部伸出的密封边沿压入密封膜片,进而使得流体阀具备高密封性。

9、根据一个实施例,所述密封边沿设置在所述环形突出部的径向内缘上。这样一来,密封边沿直接位于阀开口处。此举是有利的,因为这使得流体对阀关闭体施加压力的面积最小化,并且借此将能通过驱动单元控制流体阀通断的流体压力条件最大化。

10、根据一个实施例,所述容置空间的开口的边缘形成一个径向密封面,其适于供密封膜片的底脚区域抵靠,所述密封膜片用于将所述开口与外界隔绝。其中,所述密封膜片优选地为一体式密封膜片,其同样在自由端侧围绕阀关闭体。优选地,所述容置空间的开口的边缘形成一个外部径向密封面,所述密封膜片的底脚区域在外周侧抵靠在该径向密封面上。在内周侧,所述流体阀的驱动单元的凸起可以使得密封膜片压紧至该外部径向密封面上。所述驱动单元的凸起特别是可为位于用于将阀壳与驱动单元耦合的阀壳载体上的凸起。借此在阀壳与驱动单元之间实现可靠的隔绝。

11、根据一个实施例,所述开口具有非旋转对称的周边形状。基于此非旋转对称性,一方面需要以相对于阀壳的预设定向来安设驱动单元,另一方面也仅能在限定的旋转位置将密封膜片嵌入阀壳,使得其相对于所述至少一个阀座的定向被限定。借此能够减小导致流体阀的封闭品质变差的安装误差。

12、根据一个实施例,所述阀壳具有耦合部分,其用于将阀壳以可分离的方式固定在驱动单元上,所述驱动单元用于使所述阀关闭体运动。借此简化流体阀的安装。所述耦合部分优选地构建为使得仅能在预设的位置或以预设的定向将阀壳布置在驱动单元上。

13、根据一个实施例,所述耦合部分适于卡扣式固定在所述驱动单元上。这样一来,无需工具便能轻松地将阀壳安装在驱动单元上。

14、根据一个实施例,所述阀壳具有针对软管快接装置的至少一个容置部。该容置部例如可供软管快接装置旋入或者压入。所述软管快接装置特别是可以适于将流体软管的自由端容置于其中,并且通过固设装置(例如卡入软管壁部的倒钩)将该软管锁紧,以免发生意外脱离。借此能够实现软管与流体阀的快速耦合。

15、根据另一方面,揭示一种流体阀。所述流体阀包括阀壳和用于能够在所述阀壳中运动的阀关闭体的磁性驱动单元。所述阀壳根据上述实施例中的任一个构建。

16、根据一个方面,揭示一种制造用于流体阀的阀壳的方法。所述流体阀具有可供流体通流的至少一个流体通道,和用于能够在所述阀壳中运动的阀关闭体的容置空间。其中,所述制造方法包括以下步骤:

17、-提供注射成型模具;

18、-提供至少第一和第二芯部,其适于在所述阀壳中形成至少一个流体通道的部分;

19、-提供用于形成所述容置空间的收缩式芯部,其中,所述收缩式芯部具有至少一个凹部,其用于在容置空间中制造至少一个阀座;

20、-将所述第一和第二芯部以及所述收缩式芯部送入所述注射成型模具,其中,至少第一芯部与所述收缩式芯部共同起作用,使得第一芯部的自由端朝向收缩式芯部的凹部对准;

21、-将能够流动的注射成型材料送入注射成型模具;以及

22、-将所述第一和第二芯部以及所述收缩式芯部从注射成型模具分离;

23、通过注射成型操作产生的阀壳具有至少一个阀座,其伸入容置空间,以此方式通过所述阀座在容置空间中形成至少一个底切部。

24、所述制造方法的技术优点在于,构建为注射成型件的阀壳实现流体阀的极精确的功能,因为包括所述至少一个阀座在内的阀壳能够以非常精准的方式制造,进而实现流体阀的高重复精度,而无需随后进行后续校准或调节。通过使用收缩式芯部,尽管设有底切部,也能将所述至少一个阀座与所述阀壳一体式制造。

25、根据所述方法的一个实施例,通过所述收缩式芯部形成包含环形突出部的至少一个阀座,所述突出部针对将所述阀关闭体局部包围的密封膜片形成一个平坦的抵靠面。通过所述收缩式芯部在所述突出部上形成环形密封边沿,其沿轴向伸入容置空间。所述环形突出部构成针对密封膜片的面支承件,且进而构成止挡部,其限制阀关闭体的可枢转性。在密封膜片抵靠在环形突出部上的情况下,从环形突出部伸出的密封边沿能够压入密封膜片,从而使得流体阀具备高密封性。

26、根据一个实施例,通过所述收缩式芯部形成所述容置空间的在外侧设于阀壳上的、具有非旋转对称的周边形状的开口。基于此非旋转对称性,一方面需要以相对于阀壳的预设定向来安设驱动单元,另一方面也仅能在限定的旋转位置将密封膜片嵌入阀壳,使得其相对于所述至少一个阀座的定向被限定。借此能够减小导致流体阀的封闭品质变差的安装误差。

27、在本发明的范围内,表述“近乎”、“大体”或者“约”表示相对精确值的+/-10%、优选地+/-5%的偏差,或者形式为对功能而言无关紧要的变化的偏差。

28、本发明的进一步方案、优点和用途也参阅下文对实施例的描述以及附图。其中,描述和/或绘示的所有特征,不论自身还是其任意组合,原则上均为本发明的主题,而与其在权利要求书中的组合或其回溯引用无关。权利要求书的内容也是本说明的组成部分。

- 还没有人留言评论。精彩留言会获得点赞!