一种气体径向轴承和电机的制作方法

本发明涉及气体轴承,具体涉及一种气体径向轴承和电机。

背景技术:

1、箔片气体轴承在工作时,转子表面与轴承内表面发生高速运动,气体由于黏性作用被带入楔形间隙,使得轴承与转轴之间会形成一层动压气体薄膜,在动压效应作用下达到一个相对平衡状态,从而支撑转轴结构。箔片气体轴承因其承载能力高、阻尼特性好,摩擦损耗低等优点区别于传统油膜、滚珠轴承。即便如此缺乏高承载和高阻尼的箔片气体动压轴承仍然是气体轴承发展的技术难题,因此,通过改变优化弹性结构型线和创新支撑结构来获得高承载和高阻尼的轴承性能是必然的。通过改变箔片形状和改变气膜厚度都是提升轴承承载性能的有效方式。

2、由于现有技术中的动压气浮径向轴承存在承载区气膜厚度小,气膜压力小,导致存在轴承端泄,气体承载力差和稳定性差等技术问题,因此本发明研究设计出一种气体径向轴承和电机。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的动压气浮径向轴承存在承载区气膜厚度小导致轴承端泄的缺陷,从而提供一种气体径向轴承和电机。

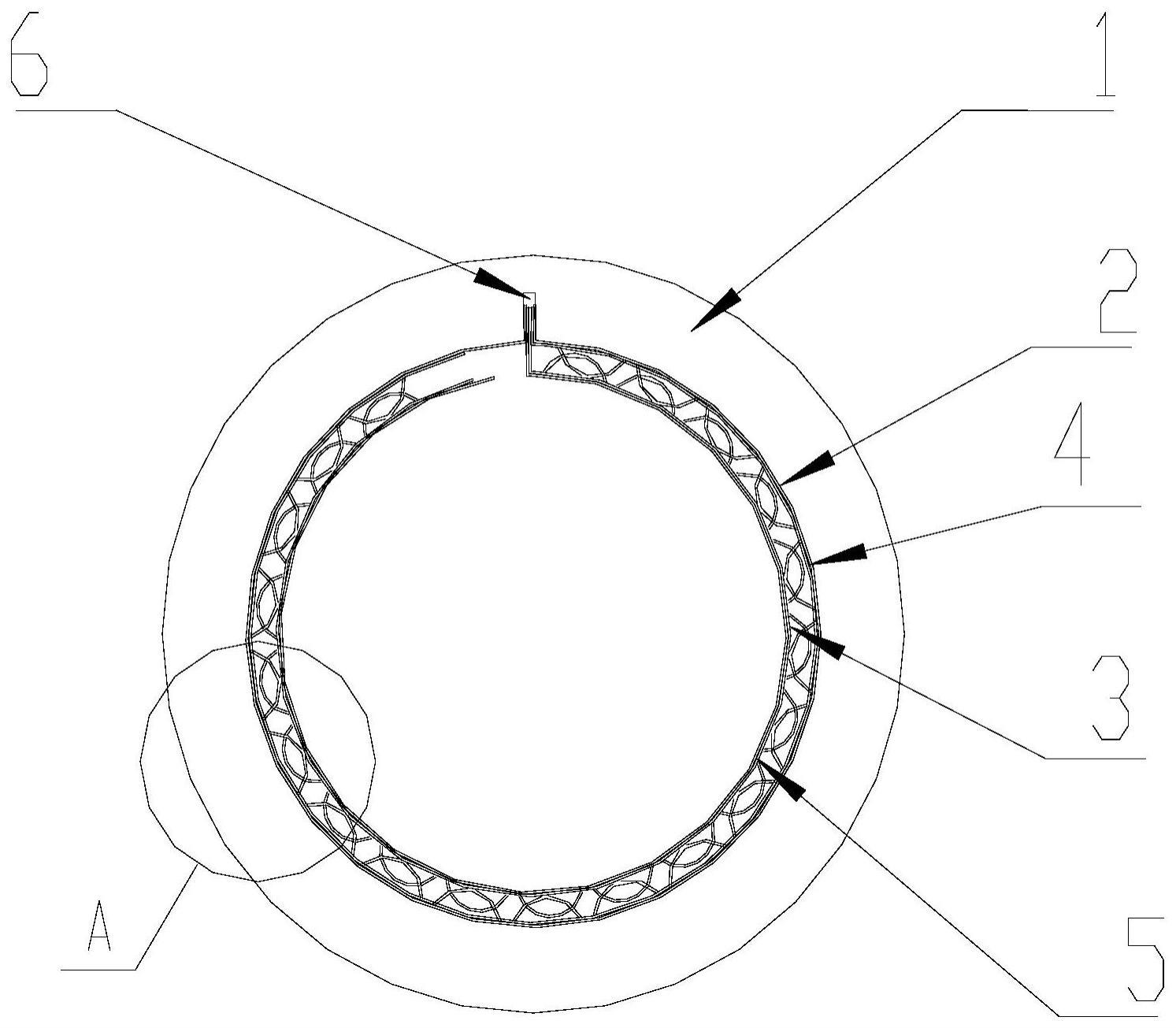

2、为了解决上述问题,本发明提供一种气体径向轴承,其包括:

3、轴承座、顶箔、第一层波箔和第二层波箔,所述第一层波箔和所述第二层波箔均设置于所述轴承座与所述顶箔之间,且所述第一层波箔设置于所述第二层波箔与所述顶箔之间;

4、所述第一层波箔包括位于轴向第一位置的第一波箔,所述第二层波箔包括位于轴向第二位置的第二波箔和位于轴向第三位置的第三波箔,所述轴向第一位置位于所述轴向第二位置和所述轴向第三位置之间;

5、所述第一波箔包括沿周向方向交替设置的第一波箔支承端和第一波箔平段,所述第二波箔也包括沿周向方向交替设置的第二波箔支承端和第二波箔平段,所述第三波箔也包括沿周向方向交替设置的第三波箔支承端和第三波箔平段;

6、且所述第一波箔支承端的拱高小于所述第二波箔支承端的拱高,同时所述第一波箔支承端的拱高小于所述第三波箔支承端的拱高。

7、在一些实施方式中,所述第一层波箔设置于所述顶箔的外周,且所述第一波箔支承端朝向所述第二层波箔凸出,所述第二层波箔设置于所述第一层波箔的外周,且所述第二波箔支承端朝向所述第一层波箔凸出,所述第三波箔支承端朝向所述第一层波箔凸出。

8、在一些实施方式中,所述第一层波箔还包括第一拱箔平面区域,所述第一拱箔平面区域为筒状结构且套设于所述顶箔的外周,所述第一波箔平段设置于所述第一拱箔平面区域的外周或设置于相邻两个第一拱箔平面区域之间,且所述第一波箔支承端与所述第一波箔平段连接且朝径向向外凸出;

9、所述第二层波箔还包括第二拱箔平面区域,所述第二拱箔平面区域为筒状结构且套设于所述第一层波箔的外周,所述第二波箔平段设置于所述第二拱箔平面区域的内周或设置于相邻两个第二拱箔平面区域之间,且所述第二波箔支承端与所述第二波箔平段连接且朝径向向内凸出,所述第三波箔平段设置于所述第二拱箔平面区域的内周或设置于相邻两个第二拱箔平面区域之间,且所述第三波箔支承端与所述第三波箔平段连接且朝径向向内凸出。

10、在一些实施方式中,所述第一拱箔平面区域与所述轴向第二位置相对的区域不设置波箔,所述第一拱箔平面区域与所述轴向第三位置相对的区域不设置波箔,所述第二波箔支承端与不设置波箔的所述第一拱箔平面区域相对,所述第三波箔支承端与不设置波箔的所述第一拱箔平面区域相对;

11、所述第二拱箔平面区域与所述轴向第一位置相对的区域不设置波箔,所述第一波箔支承端与不设置波箔的所述第二拱箔平面区域相对。

12、在一些实施方式中,当所述顶箔径向内侧承受的力为0或小于第一预设力时,所述第一波箔支承端与所述第二拱箔平面区域之间具有第一间距,所述第二波箔支承端与所述第一拱箔平面区域之间具有第二间距,所述第三波箔支承端与所述第一拱箔平面区域之间具有第三间距,且所述第一间距大于所述第二间距,所述第一间距大于所述第三间距。

13、在一些实施方式中,当所述顶箔径向内侧承受的力大于第一预设力且小于第二预设力时,所述第二波箔支承端与所述第一拱箔平面区域接触而发生变形,所述第三波箔支承端与所述第一拱箔平面区域接触而发生变形,所述第一波箔支承端与所述第二拱箔平面区域之间仍然存在间隔,其中所述第二预设力大于所述第一预设力。

14、在一些实施方式中,当所述顶箔径向内侧承受的力大于第二预设力时,所述第二波箔支承端与所述第一拱箔平面区域接触而发生变形,所述第三波箔支承端与所述第一拱箔平面区域接触而发生变形,所述第一波箔支承端与所述第二拱箔平面区域之间接触而发生变形。

15、在一些实施方式中,所述第一波箔在轴向上占所述第一层波箔轴向总长度的1/3,所述第一拱箔平面区域与所述轴向第二位置相对的不设波箔的区域占所述第一层波箔轴向总长度的1/3,所述第一拱箔平面区域与所述轴向第三位置相对的不设波箔的区域占所述第一层波箔轴向总长度的1/3;

16、所述第二波箔在轴向上占所述第二层波箔轴向总长度的1/3,所述第三波箔在轴向上占所述第二层波箔轴向总长度的1/3,所述第一拱箔平面区域与所述轴向第二位置相对的不设波箔的区域占所述第二层波箔轴向总长度的1/3。

17、在一些实施方式中,所述第二波箔支承端与所述第三波箔支承端的拱高相等,所述第二波箔平段与所述第三波箔平段的结构相同。

18、在一些实施方式中,还包括底箔,所述底箔为筒状结构且设置于所述第二层波箔与所述轴承座之间,所述底箔为平箔的结构。

19、本发明还提供一种电机,其包括前述的气体径向轴承。

20、本发明提供的一种气体径向轴承和电机具有如下有益效果:

21、1.本发明通过在轴承座和顶箔之间设置第一层和第二层波箔,第一层波箔的第一波箔支承端位于轴向第一位置,能够在轴承座的轴向第一位置处对顶箔形成单层波箔的支撑结构,在轴向第二位置设置的第二波箔,能够在轴向第二位置处对顶箔形成单层波箔的支撑结构,在轴向第三位置设置的第三波箔,能够在轴向第三位置处对顶箔形成单层波箔的支撑结构,并且本发明的第一波箔支承端的拱高分别小于第二和第三波箔支承端的拱高,能够有效增大中间位置的气膜厚度,而轴向两端的气膜厚度较低,从而对中间的气膜起到有效的密封作用,进而提升轴承承载刚度,减少轴承端泄,提升承载能力。

22、2.本发明的位于轴向中段的第一波箔支承端的高度小于两端的第二和第三波箔支承端的高度,能够在中间段形成厚度较大的气膜厚度,形成轴向两端气膜厚度小、中间气模厚度大的结构,通过中间气膜对顶箔起到有效支撑作用,并且通过两端的小气膜厚度有效防止了气体从两端泄漏的情况,改善了气体端泄的现象,提高了轴承承载性能;

23、3.本发明的轴向中段的第一波箔支承端的高度小于两端的第二和第三波箔支承端的高度,能够使得顶箔在随着转轴高速运转的过程中,随着受到的转轴的负载力的逐渐增加,先通过气膜支撑,而后再通过第二和第三波箔支承端的变形+气膜共同支撑,再通过第二和第三波箔支承端的变形+轴向中段的第三波箔支承端的变形+气膜共同支撑,能够根据负载的不同自适应地采用相应的波箔进行支撑,具有足够的弹性变形量,减小磨损,并且防止变形过大,提高承载性能,增强轴承的通用性。

- 还没有人留言评论。精彩留言会获得点赞!