一种高压密封圈的制作方法

1.本实用新型属于密封圈技术领域,尤其涉及一种高压密封圈。

背景技术:

2.密封圈是一种广泛应用于各个领域的常用零件,而现有的密封圈的密封性能多采用弹性体自身形变提供,现有技术存在的问题是:现有的密封圈在高压环境下会形变过量,容易造成局部泄露,会影响到设备的正常实用。

技术实现要素:

3.针对现有技术存在的问题,本实用新型提供了一种高压密封圈,具备能够进行多重密封,能够提高密封圈强度,提高密封圈密封效果的优点,解决了现有的密封圈在高压环境下会形变过量,容易造成局部泄露,会影响到设备的正常实用的问题。

4.本实用新型是这样实现的,一种高压密封圈,包括密封圈本体、设于本体一侧的外密封唇、与外密封唇相对设置的内密封唇、设于外密封唇与内密封唇之间的凹槽、设于凹槽内侧的加固环及设于外密封唇外侧的多个凸部,所述外密封唇的外部为弧形,所述凸部间隔设置在外密封唇的外部,所述凸部包括与外密封唇外部相连的第一倾斜部、与第一倾斜部末端相连的第二倾斜部及与第二倾斜部末端相连的第三倾斜部,所述第三倾斜部的末端与外密封唇的外部相连,所述内密封唇朝向本体轴线方向倾斜。

5.作为本实用新型优选的,所述内密封唇的一侧设有环形部,所述环形部的一侧设有环形的凹部。

6.作为本实用新型优选的,所述本体远离内密封唇的一侧设有环形缺口。

7.作为本实用新型优选的,所述凹槽包括靠近内密封唇一侧的第四倾斜部和靠近外密封唇一侧的第五倾斜部,所述第五倾斜部与本体轴线的夹角大于第四倾斜部。

8.作为本实用新型优选的,所述本体靠近环形缺口一侧的外部设有第六倾斜部。

9.作为本实用新型优选的,所述本体靠近环形缺口一侧的内侧设有延伸部。

10.与现有技术相比,本实用新型的有益效果如下:

11.1、本实用新型通过设置本体、外密封唇和内密封唇,外密封唇和内密封唇一体成型,密封圈本体采用nbr耐磨橡胶制成,内密封唇与外密封唇之间的凹槽形成一定夹角,加固环为硬质橡胶制成,且加固环过盈安装在凹槽内侧,能够使密封圈本体产生一定的形变,避免加固环轻易脱离,凸部与外密封唇一体成型,且排布在外密封唇的外侧,多个凸部能够使外密封唇能够进行多重密封,第二倾斜部能够保证凸部的紧密接触,第一倾斜部和第三倾斜部能够对第二倾斜部进行制成,进一步提高密封圈的强度和密封效果。

12.2、本实用新型通过设置环形部和凹部,能够方便密封圈的安装,能够减小密封圈端部的接触面积,能够对密封圈端部进行多重密封,提高密封圈的密封效果。

13.3、本实用新型通过设置环形缺口,在高压流体进入到环形缺口一端时,能够使密封圈沿着环形缺口向两侧伸张,使密封圈内外两侧挤压的更紧,进一步提高密封效果。

14.4、本实用新型通过设置第四倾斜部和第五倾斜部,由于第五倾斜部与本体轴线的夹角大于第四倾斜部,当高压流体进入到凹槽中时,外密封唇的形变量更大,进一步提高密封效果,第四倾斜部与第五倾斜部之间形成一定夹角,使内密封唇与外密封唇之间形成局部拱形,提高密封圈强度。

15.5、本实用新型通过设置第六倾斜部,保证本体外部与密封圈之间的紧密接触,提高密封效果。

16.6、本实用新型通过设置延伸部,能提高密封圈的强度,能够进一步提高密封圈的密封效果。

附图说明

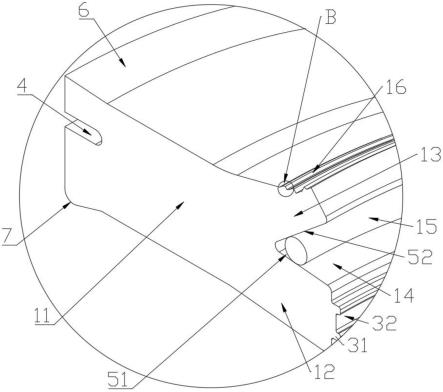

17.图1是本实用新型实施例提供的结构示意图;

18.图2是本实用新型实施例提供的左视图;

19.图3是本实用新型实施例提供的图2中a-a处的剖面图;

20.图4是本实用新型实施例提供的图3中a处的放大图;

21.图5是本实用新型实施例提供的图4中b处的放大图。

22.图中:11、本体;12、外密封唇;13、内密封唇;14、凹槽;15、加固环;16、凸部;21、第一倾斜部;22、第二倾斜部;23、第三倾斜部;31、环形部;32、凹部;4、环形缺口;51、第四倾斜部;52、第五倾斜部;6、第六倾斜部;7、延伸部。

具体实施方式

23.为能进一步了解本实用新型的

技术实现要素:

、特点及功效,兹例举以下实施例,并配合附图详细说明如下。

24.下面结合附图对本实用新型的结构作详细的描述。

25.如图1至图5所示,本实用新型实施例提供的一种高压密封圈,包括密封圈本体11、设于本体11一侧的外密封唇12、与外密封唇12相对设置的内密封唇13、设于外密封唇12与内密封唇13之间的凹槽14、设于凹槽14内侧的加固环15及设于外密封唇12外侧的多个凸部16,所述外密封唇12的外部为弧形,所述凸部16间隔设置在外密封唇12的外部,所述凸部16包括与外密封唇12外部相连的第一倾斜部21、与第一倾斜部21末端相连的第二倾斜部22及与第二倾斜部22末端相连的第三倾斜部23,所述第三倾斜部23的末端与外密封唇12的外部相连,所述内密封唇13朝向本体11轴线方向倾斜。

26.采用上述方案:通过设置本体11、外密封唇12和内密封唇13,外密封唇12和内密封唇13一体成型,密封圈本体11采用nbr耐磨橡胶制成,内密封唇13与外密封唇12之间的凹槽14形成一定夹角,加固环15为硬质橡胶制成,且加固环15过盈安装在凹槽14内侧,能够使密封圈本体11产生一定的形变,避免加固环15轻易脱离,凸部16与外密封唇12一体成型,且排布在外密封唇12的外侧,多个凸部16能够使外密封唇12能够进行多重密封,第二倾斜部22能够保证凸部16的紧密接触,第一倾斜部21和第三倾斜部23能够对第二倾斜部22进行制成,进一步提高密封圈的强度和密封效果。

27.参考图4,所述内密封唇13的一侧设有环形部31,所述环形部31的一侧设有环形的凹部32。

28.采用上述方案:通过设置环形部31和凹部32,能够方便密封圈的安装,能够减小密封圈端部的接触面积,能够对密封圈端部进行多重密封,提高密封圈的密封效果。

29.参考图4,所述本体11远离内密封唇13的一侧设有环形缺口4。

30.采用上述方案:通过设置环形缺口4,在高压流体进入到环形缺口4一端时,能够使密封圈沿着环形缺口4向两侧伸张,使密封圈内外两侧挤压的更紧,进一步提高密封效果。

31.参考图4,所述凹槽14包括靠近内密封唇13一侧的第四倾斜部51和靠近外密封唇12一侧的第五倾斜部52,所述第五倾斜部52与本体11轴线的夹角大于第四倾斜部51。

32.采用上述方案:通过设置第四倾斜部51和第五倾斜部52,由于第五倾斜部52与本体11轴线的夹角大于第四倾斜部51,当高压流体进入到凹槽14中时,外密封唇12的形变量更大,进一步提高密封效果,第四倾斜部51与第五倾斜部52之间形成一定夹角,使内密封唇13与外密封唇12之间形成局部拱形,提高密封圈强度。

33.参考图4,所述本体11靠近环形缺口4一侧的外部设有第六倾斜部6。

34.采用上述方案:通过设置第六倾斜部6,保证本体11外部与密封圈之间的紧密接触,提高密封效果。

35.参考图4,所述本体11靠近环形缺口4一侧的内侧设有延伸部7。

36.采用上述方案:通过设置延伸部7,能提高密封圈的强度,能够进一步提高密封圈的密封效果。

37.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

38.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1