一种集成电子驻车功能的液压双活塞浮动制动钳的制作方法

1.本实用新型涉及了一种机动车用的制动钳,特别是涉及了一种集成了电子驻车功能的液压双活塞浮动制动钳。

背景技术:

2.随着汽车市场的竞争更加激烈,为了解决成本、空间等问题,将行车制动与驻车制动集成为一体的集成式驻车制动钳已成为了市场趋势。而为了提升整车空间、操作舒适性等问题,电子集成式中驻车制动器总成在市场上获得了普遍的运用。

3.目前大部分乘用车由于载荷较轻,均使用单缸的的电子集成制动钳,但显然难以满足载荷较重的其它车辆,如皮卡、轻卡。这些车辆后制动器通常采用盘中鼓的结构,即用于行车制动的盘式制动器,以及用于驻车的鼓式驻车制动器,或者使用两个盘式制动器,一个用于行车制动,另一个用于驻车制动。也有采用固定式的集成制动钳总成,集成了用于液压制动的固定钳总成及用于驻车制动的驻车制动钳总成,但固定式的集成制动钳总成成本较高,且由于对于周边空间的要求较高,驻车部分的结构只能置于固定钳的两侧,驻车工作时制动块单侧受力,极易引起制动块偏磨、进而引起噪音、拖滞等一系列问题。

技术实现要素:

4.为了解决背景技术中存在的问题,本实用新型所提供一种集成了电子驻车功能的液压双活塞浮动制动钳,结构紧凑,用于解决载荷较重的车辆后轮制动器的可行性布置,并解决制动块偏磨、噪音、拖滞等问题。

5.本实用新型采用的技术方案是:

6.本实用新型包括制动块、支架总成、滑动销和钳体总成,所述支架总成上安装有制动块,所述钳体总成通过滑动销安装在支架总成上,还包括电子驻车执行机构总成和第三活塞,所述电子驻车执行机构总成固定安装在钳体总成上;所述钳体总成包括钳体,所述钳体上设有三个活塞孔,分别为第一活塞孔、第二活塞孔和第三活塞孔,其中第一活塞孔和第二活塞孔为盲孔,第三活塞孔为通孔;第三活塞孔内设有用于和制动块连接的第三活塞,第三活塞经力矩夹紧调整机构和电子驻车执行机构总成连接,电子驻车执行机构总成经力矩夹紧调整机构驱动第三活塞推动制动块轴向运动。

7.所述的力矩夹紧调整机构包括螺套、螺杆和圆锥面配合结构,所述的第三活塞孔内设有第三活塞,第三活塞一端朝向制动块布置,另一端的中间开有两级台阶孔,分别为外侧孔和内侧孔,外侧孔和内侧孔之间的台阶面为圆锥面;螺套配合装在第三活塞的外侧孔内,外侧孔内的螺套末端端部为块体端,块体端设有与第三活塞对应的圆锥面,套筒端内孔设有内螺纹;螺杆一端为螺纹端,另一端为套筒端,螺纹端设有与螺套内孔对应的外螺纹并安装在螺套内,套筒端穿出钳体后与电子驻车执行机构总成的输出轴同步连接。

8.所述的第三活塞孔设于第一活塞孔与第二活塞孔之间。

9.所述的第一活塞孔与第二活塞孔互通,但与第三活塞孔不相通。

10.所述的第一活塞与第二活塞为液压用活塞,第三活塞为驻车用活塞。

11.所述钳体上设有排气孔,排气孔和第三活塞孔连通,排气孔上装有排气螺钉。

12.所述的螺杆套筒端依次穿出第一垫圈、滚针轴承、第二垫圈、后再穿过钳体。

13.所述的第一活塞孔、第二活塞孔内分别装有第一活塞和第二活塞,以此使液压驱动第一活塞和第二活塞并推动制动块压靠制动盘而产生夹紧力。

14.本实用新型的有益效果是:

15.1、浮动钳的结构,对于轮辋内安装的空间要求较低,便于布置,给整车的布置释放了较大的空间;

16.2、驻车用的活塞置于两液压活塞之间,驻车时作用于制动块的横向中心,受力均匀,不存在制动块偏磨风险。

17.3、驻车活塞孔设置有放气螺钉,在装配前放气螺钉不拧紧,活塞压入时无空气阻力,装配方便;活塞装配到位后拧紧放气螺钉,活塞孔内形成密封空间,当驻车时活塞伸出,活塞孔内形成负压,驻车结束后负压可以辅助活塞回位,有效的降低了驻车后的拖滞,从而降低了油耗。

附图说明

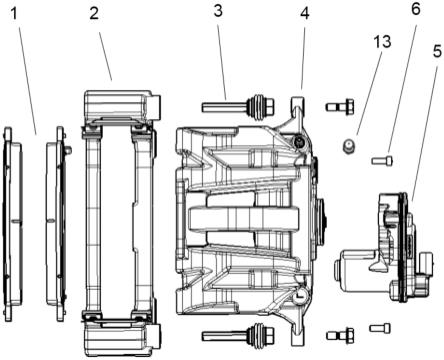

18.图1、图2为本实用新型的结构图;

19.图3、图4为本实用新型各活塞的装配关系图;

20.图5为本实用新型的钳体的剖视图。

21.图中:1、制动块,2、支架总成,3、滑动销,4、钳体总成,5、电子驻车执行机构总成,6、螺钉,7、钳体,8、第一活塞,9、第二活塞,10、第三活塞,11、螺杆,12、螺套,13、放气螺钉,14、第一垫圈,15、滚针轴承,16、第二垫圈;7.1、第一活塞孔,7.2、第二活塞孔,7.3、第三活塞孔。

具体实施方式

22.下面结合附图及具体实施例对本实用新型作进一步详细说明。

23.如图1、图2所示,具体实施包括制动块1、支架总成2、滑动销3和钳体总成4,支架总成2上安装有内外制动块1,内外制动块1之间布置制动盘,钳体总成4通过滑动销3安装在支架总成2上。

24.还包括电子驻车执行机构总成5和第三活塞10,电子驻车执行机构总成5通过螺钉6固定安装在钳体总成4上。

25.如图3所示,钳体总成4包括钳体7,钳体7上设有三个活塞孔,分别为第一活塞孔7.1、第二活塞孔7.2和第三活塞孔7.3,第一活塞孔7.1、第二活塞孔7.2和第三活塞孔7.3的轴向平行,其中第一活塞孔7.1和第二活塞孔7.2为盲孔,第三活塞孔7.3为通孔,如图5所示,第一活塞孔7.1、第二活塞孔7.2、第三活塞孔7.3均贯通到制动块1;第一活塞孔7.1、第二活塞孔7.2内分别装有第一活塞8和第二活塞9,以此使液压驱动第一活塞8和第二活塞9并推动制动块压靠制动盘而产生夹紧力;

26.第三活塞孔7.3内设有用于和制动块1连接的第三活塞10,第三活塞10经力矩夹紧调整机构和电子驻车执行机构总成5连接,电子驻车执行机构总成5经力矩夹紧调整机构驱

动第三活塞10推动制动块1轴向运动。

27.力矩夹紧调整机构包括螺套12、螺杆11和圆锥面配合结构,第三活塞孔7.3内设有第三活塞10,第三活塞10只能在第三活塞孔7.3内轴向移动,第三活塞10一端朝向制动块1布置,另一端的中间开有两级台阶孔,台阶孔不轴向贯通,分别为外侧孔和内侧孔,外侧孔和内侧孔之间的台阶面为圆锥面,第三活塞10;螺套12刚好配合装在第三活塞10的外侧孔内,外侧孔内的螺套12末端端部为块体端,块体端设有与第三活塞10对应的圆锥面,套筒端内孔设有内螺纹;螺杆11一端为螺纹端,另一端为套筒端,螺纹端设有与螺套12内孔对应的外螺纹并安装在螺套12内,套筒端依次穿出第一垫圈14、滚针轴承15、第二垫圈16、钳体7后与电子驻车执行机构总成5的输出轴以花键同步连接。

28.以此使得,电子驻车执行机构总成5工作驱动螺杆11旋转,螺杆11经丝杠螺母副推动螺套12,螺套12通过块体端的圆锥面配合连接到第三活塞10两级台阶孔内的圆锥面而推动第三活塞10,第三活塞10推动制动块1压靠制动盘而产生夹紧力,解决车辆后轮制动器载荷较重和制动块偏磨、噪音、拖滞等问题。

29.如图5所示,第三活塞孔7.3设于第一活塞孔7.1与第二活塞孔7.2之间;如图4所示,第一活塞孔7.1与第二活塞孔7.2互通,但与第三活塞孔7.3不相通。

30.具体实施中,第一活塞8与第二活塞9为液压用活塞,第三活塞10为驻车用活塞。

31.钳体7上设有排气孔,排气孔和第三活塞孔7.3连通,排气孔上装有排气螺钉13,可用于对第三活塞孔7.3进行排气、密封。

32.本实用新型的工作过程是:

33.当进行行车液压制动时,液压推动两个液压活塞8、9(由于钳体的第一活塞孔、7.1第二活塞孔7.2分别与第三活塞孔7.3不相通,因此驻车活塞10不会被液压驱动),活塞8、9推动制动块1压靠制动盘产生夹紧力,从而进行行车制动。当行车制动解除后,管路内液压释放,活塞8、9在矩形圈变形力的作用下进行了回位,重新释放出间隙,降低拖滞力矩。

34.当进行驻车制动时,电子驻车执行机构总成5的电机在电流的作用下正转并通过与螺杆11配合的花键驱动螺杆11旋转,由于螺杆与螺套通过螺纹连接,螺套12被活塞10限位无法旋转,因此螺杆11旋转时螺套12只能进行轴向运动并推动活塞10,活塞10推动制动块1压靠制动盘产生夹紧力,从而完成驻车制动。当驻车制动解除后,电子驻车执行机构总成5的电机在电流的作用下反转并通过与螺杆11配合的花键驱动螺杆11反向旋转,螺套12回退与活塞10产生一定的间隙。由于钳体7的第三活塞孔7.3为密封结构,在活塞10推出时第三活塞孔7.3空间增大从而形成了负压,对于活塞10进行了辅助回位,因此活塞10在矩形圈变形力及负压的双重作用下进行了回位,释放出间隙,有效降低了拖滞力矩,降低了油耗。

35.上述实施例仅为本实用新型的优选实施例,不能以此来限定本实用新型的权利范围,因此,根据本实用新型在未经过创造性前提下获得的实施例,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1