一种自适应防卡顿的回转支承的制作方法

1.本实用新型涉及回转支承技术领域,具体而言,涉及一种自适应防卡顿的回转支承。

背景技术:

2.随着机械行业的迅速发展,回转支承在工业机械等行业得到了广泛的应用,回转支承又叫转盘轴承,是两物体之间需作相对回转运动,又需同时承受轴向力、径向力、倾翻力矩的机械所必需的重要传动部件,为了保持良好的转动状态,回转支承需要得到充足的润滑效果,但是传统的回转支承在使用时润滑油易出现外泄现象。

3.因此,在特定的环境下,需要一种自适应防卡顿的回转支承进行替代。

技术实现要素:

4.本实用新型提供了一种自适应防卡顿的回转支承来解决上述问题。

5.为了实现上述目的,本实用新型实施例提供了一种自适应防卡顿的回转支承,包括回转支承本体和设置在所述回转支承本体侧壁上的注油组件;

6.所述注油组件包括设置在所述回转支承本体侧壁上的疏导长筒,所述疏导长筒在所述回转支承本体内部的一端安装有散油短筒,所述散油短筒内部的同心位置处设置有凸台和浮球;其中

7.当润滑油从所述散油短筒一侧流向所述疏导长筒一端时,所述浮球适于向远离所述凸台的一侧移动直至封闭所述疏导长筒与所述散油短筒的连接端。

8.进一步的,所述凸台的内部开设有支撑槽;以及

9.所述凸台的内径沿远离所述浮球的方向逐渐减小,所述凸台底部的开口半径小于所述浮球的半径,所述凸台顶部的开口半径大于所述浮球的半径。

10.进一步的,所述散油短筒的侧壁开设有环槽;以及

11.所述环槽的横截面为半圆弧形。

12.进一步的,所述散油短筒内部的同心位置处设置有滤油台,所述滤油台的侧壁固定有若干个导向半球;以及

13.所述导向半球的自由端卡嵌在所述环槽内。

14.进一步的,所述滤油台的内壁开设有集中槽;以及

15.所述集中槽向远离所述散油短筒圆心的方向凹陷。

16.进一步的,所述集中槽上开设有等间距的多孔分力槽;以及

17.所述多孔分力槽的深度沿所述滤油台周向逐渐增大;其中

18.当润滑油冲力作用到所述多孔分力槽内时,所述多孔分力槽适于驱动所述滤油台通过所述导向半球在所述环槽内旋转。

19.进一步的,所述凸台底部的边缘位置处固定有导流罩;以及

20.所述导流罩的半径沿远离所述凸台的一端逐渐增大,所述导流罩的内腔向所述凸

台一端收拢。

21.相对于现有技术,本实用新型实施例具有以下有益效果:通过在将注油嘴插入到疏导长筒内,润滑油作用到浮球上,将浮球冲击到凸台内,润滑油此时会沿弧形面进入到滤油台内;经过滤后的油会从导流罩的外壁流出,是润滑油流向各个沿导流罩外壁流向各个方向,此时导流罩起到疏散作用,进入到支撑本体内部;需要将新一步说明的是,在注油嘴拔出,回转支承本体正常使用转动过程中,润滑油在回转支承本体内游走时,当润滑油流到散油短筒的自由端时,导流罩会起到导向收拢的作用,使油集中到凸台的底部,此时浮球会在浮力作用下上移堵住疏导长筒的输出口,实现反渗效果。

附图说明

22.下面结合附图和实施例对本实用新型进一步说明。

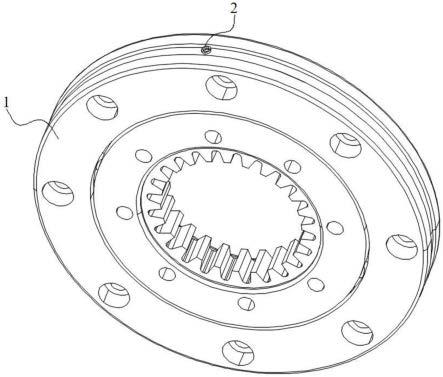

23.图1是本实用新型一种自适应防卡顿的回转支承的最优实施例的立体图;

24.图2是本实用新型注油组件的最优实施例的立体图;

25.图3是本实用新型注油组件的最优实施例的立体图;

26.图4是本实用新型滤油台的最优实施例的立体剖面图。

27.图中

28.1、回转支承本体;2、注油组件;

29.21、疏导长筒;22、散油短筒;23、环槽;24、滤油台;25、导向半球;26、凸台;27、支撑槽;28、浮球;29、导流罩;

30.241、集中槽;242、多孔分力槽。

具体实施方式

31.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

32.请参阅图1,图1是本实用新型一种自适应防卡顿的回转支承的最优实施例的立体图;请参阅图2,图2是本实用新型注油组件的最优实施例的立体图;请参阅图3,图3是本实用新型注油组件的最优实施例的立体图;请参阅图4,图4是本实用新型滤油台的最优实施例的立体剖面图;如图1-4所示,本实用新型提供了一种自适应防卡顿的回转支承,包括回转支承本体1和设置在所述回转支承本体1侧壁上的注油组件2;其中,回转支承本体1的主要作用是用于两物体之间需作相对回转运动,注油组件2设置在回转支承本体1上的主要作用是为了便于加注润滑油,同时起到避免润滑油返回外泄的效果。针对以上部件,如下进行一一详述。

33.回转支承本体1

34.与现有技术相同,在本实施例的回转支承中,回转支承本体1主要由内圈、外圈和动体等构成,具体的,回转支承本体1是两物体之间需作相对回转运动,又需同时承受轴向力、径向力、倾翻力矩的机械所必需的重要传动部件。

35.注油组件2

36.注油组件2设置在回转支承本体1的侧壁上,具体的,注油组件2的一端延伸到回转支承本体1的内部,注油组件2的另一端延伸到回转支承本体1的外部,也就是说,注油组件2

用于连通回转支承本体1内外,需要进一步说明的是,注油组件2的主要作用是便于使用者定向的向回转支承本体1内加注润滑油,同时注油组件2能够防止润滑油返出,有利于保持回转支承本体1内的润滑程度避免出现干磨现象。

37.下面具体说明注油组件2的组成结构,所述注油组件2包括设置在所述回转支承本体1侧壁上的疏导长筒21,所述疏导长筒21在所述回转支承本体1内部的一端安装有散油短筒22,所述散油短筒22内部的同心位置处设置有凸台26和浮球28;需要进一步说明的是浮球28的半径大于疏导长筒21的内径,其中当润滑油从所述散油短筒22一侧流向所述疏导长筒21一端时,所述浮球28适于向远离所述凸台26的一侧移动直至封闭所述疏导长筒21与所述散油短筒22的连接端;具体的,浮球28能够在凸台26和疏导长筒21与散油短筒22的连接位置处移动,当浮球28坐落在凸台26内时,润滑油可从疏导长筒21流向散油短筒22,当浮球28外壁与疏导长筒21内壁贴合时,润滑油难以从散油短筒22流向疏导长筒21。

38.为了进一步的增强润滑油对回转支承本体1的润滑效果,在所述凸台26的内部开设有支撑槽27;以及所述凸台26的内径沿远离所述浮球28的方向逐渐减小,所述凸台26底部的开口半径小于所述浮球28的半径,所述凸台26顶部的开口半径大于所述浮球28的半径;此设计的目的是为了稳定浮球28在支撑槽27和疏导长筒21与散油短筒22的连接位置处移动的效果,所述散油短筒22的侧壁开设有环槽23;以及所述环槽23的横截面为半圆弧形;所述散油短筒22内部的同心位置处设置有滤油台24,所述滤油台24的侧壁固定有若干个导向半球25;以及所述导向半球25的自由端卡嵌在所述环槽23内;滤油台24通过导向半球25可沿环槽23在散油短筒22内旋转,所述凸台26底部的边缘位置处固定有导流罩29;以及所述导流罩29的半径沿远离所述凸台26的一端逐渐增大,所述导流罩29的内腔向所述凸台26一端收拢;导流罩29外轮廓以及内轮廓设计的主要目的是为了,让润滑油从疏导长筒21一端流入时起到分散作用,让润滑油在从散油短筒22一端流向疏导长筒21一端时起到聚拢润滑油流入凸台26底部开口的作用。

39.滤油台24

40.为了增强进入到回转支承本体1内的润滑油质量,在所述滤油台24的内壁开设有集中槽241;以及所述集中槽241向远离所述散油短筒22圆心的方向凹陷;所述集中槽241上开设有等间距的多孔分力槽242;以及所述多孔分力槽242的深度沿所述滤油台24周向逐渐增大;当润滑油冲力作用到所述多孔分力槽242内时,所述多孔分力槽242适于驱动所述滤油台24通过所述导向半球25在所述环槽23内旋转。

41.综上所述,将注油嘴插入到疏导长筒21内,润滑油作用到浮球28上,将浮球28冲击到凸台26内,润滑油此时会沿弧形面进入到滤油台24内;经过滤后的油会从导流罩29的外壁流出,是润滑油流向各个沿导流罩29外壁流向各个方向,此时导流罩29起到疏散作用,进入到支撑本体1内部;需要将新一步说明的是,在注油嘴拔出,回转支承本体1正常使用转动过程中,润滑油在回转支承本体内游走时,当润滑油流到散油短筒22的自由端时,导流罩29会起到导向收拢的作用,使油集中到凸台26的底部,此时浮球28会在浮力作用下上移堵住疏导长筒21的输出口,实现反渗效果。

42.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术

性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1