一种导程式多挡变速箱联体后桥的制作方法

1.本实用新型涉及一种导程式多挡变速箱联体后桥,属于变速箱技术领域。

背景技术:

2.目前,广泛使用的联体后桥变速箱主变速具有三个前进挡和一个倒挡,也有少部分的变速箱具有四个前进挡和一个倒挡,装有上述两种变速箱的变速形式一般都是通过h型变速形式,必须上下反复操纵换挡杆,操作不方便,换挡过程中很容易出现换挡失误的情况。

技术实现要素:

3.针对现有技术中存在的上述缺陷,本实用新型提供了一种结构简单、操作方便、可减少换挡失误的导程式多挡变速箱联体后桥。

4.本实用新型是通过如下技术方案来实现的:一种导程式多挡变速箱联体后桥,包括变速箱总成,所述变速箱总成包括变速箱箱体,所述变速箱箱体内设置有输入轴、主动轴、从动轴、拨叉一、拨叉二,所述输入轴上安装有倒挡主动齿轮,所述主动轴上依次安装有一挡齿轮、二挡齿轮、三挡齿轮,所述从动轴上依次安装有一倒挡滑移齿轮、二挡从动齿轮、三挡从动齿轮,其特征是:所述一倒挡滑移齿轮设置有与拨叉二的一端配合的沟槽,所述一倒挡滑移齿轮在拨叉二的作用下可分别与所述倒挡主动齿轮和所述一挡齿轮啮合,二挡从动齿轮和三挡从动齿轮之间设置有可与其啮合的啮合齿套,啮合齿套外侧设置有与拨叉一的一端配合的沟槽,二挡从动齿轮和三挡从动齿轮在拨叉一的作用下可分别与所述二挡齿轮和所述三挡齿轮相啮合,所述变速箱箱体内还可转动地设置有换挡轴,所述换挡轴上依次安装有拨块一、拨块二、拨块三,拨块一、拨块二、拨块三的外表面均带有向外突出的导程,所述拨块二的导程包括上导程和下导程,拨叉一和拨叉二的另一端与相应拨块上的导程滑动连接,换挡轴转动时带动三个拨块通过导程推动拨叉一、拨叉二在换挡轴上轴向移动进行换挡。

5.本实用新型工作时,换挡轴转动时带动三个拨块通过导程推动拨叉一、拨叉二在换挡轴上轴向移动,拨叉二移动时可分别与主动轴上的一挡齿轮和输入轴上的倒挡主动齿轮啮合,产生一挡和倒挡,拨叉一移动时可分别带动从动轴上的二挡从动齿轮、三挡从动齿轮移动,分别与主动轴上的二挡齿轮和三挡齿轮相啮合,产生二挡和三挡。

6.进一步的,所述变速箱箱体上设置有用于操纵所述换挡轴转动的换挡操纵机构,所述换挡操纵机构包括换挡壳体、转动安装在换挡壳体内的换挡板总成、换挡摇臂,换挡板总成上安装有双向棘爪,所述换挡轴的轴端安装有与所述换挡板总成上的棘爪配合的棘轮,所述换挡板总成的一端伸出换挡壳体外并与换挡摇臂的一端固定连接。通过换挡操纵机构可方便地进行换挡操作。

7.进一步的,为便于换挡操作,还包括电动换挡结构,所述电动换挡结构包括u型连接叉、电磁开关,所述u型连接叉带有叉状结构的一端与换挡摇臂铰接,所述的u型连接叉的

另一端与所述电磁开关的铁芯连接。换挡时,按动电磁开关推拉换挡摇臂,即可完成换挡。

8.本实用新型的有益效果是:本实用新型结构简单,换挡操作方便,只需要每次换挡时前后推拉换挡杆即可,降低了换错挡的可能性,减少挂挡失误等问题。

附图说明

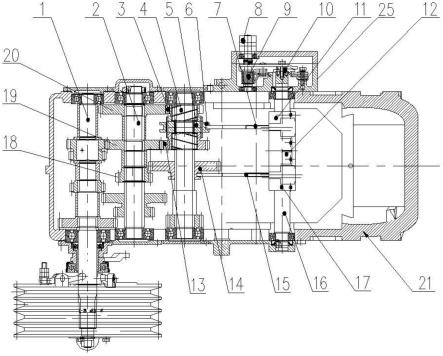

9.图1是本实用新型的结构示意图;

10.图2是本实用新型中的拨块一、拨块二、拨块三的导程展开示意图;

11.图3是本实用新型中的电动换挡结构的结构示意图;

12.图4是图3的俯视示意图;

13.图中,1、输入轴,2、主动轴,3、三挡从动齿轮,4、从动轴,5、啮合齿座,6、啮合齿套,7、拨叉一,8、换挡摇臂,9、换挡板总成,10、棘轮,11、拨块一,12、拨块二,13、二挡从动齿轮,14、一倒挡滑移齿轮,15、拨叉二,16、换挡轴,17、拨块三,18、一挡齿轮,19、二挡齿轮,20、三挡齿轮,21、变速箱箱体,22、u型连接叉,23、锁紧螺母,24、电磁开关,25、换挡壳体。

具体实施方式

14.下面通过非限定性的实施例并结合附图对本实用新型作进一步的说明:

15.如附图所示,一种导程式多挡变速箱联体后桥,包括变速箱总成,所述变速箱总成包括变速箱箱体21,所述变速箱箱体21内设置有输入轴1、主动轴2、从动轴4、四轴、换挡轴16、拨叉一7、拨叉二15,输入轴1、主动轴2、从动轴4、四轴、换挡轴16通过轴承支承在箱体内。其中,输入轴1上安装有倒挡主动齿轮,主动轴2上依次安装有一挡齿轮18、二挡齿轮19、三挡齿轮20,从动轴4上依次安装有一倒挡滑移齿轮14、二挡从动齿轮13、三挡从动齿轮3。一倒挡滑移齿轮14设置有与拨叉二15的一端配合的沟槽,一倒挡滑移齿轮14在拨叉二15的作用下可分别与所述倒挡主动齿轮和所述一挡齿轮18啮合,产生倒挡和一挡。二挡从动齿轮13和三挡从动齿轮3之间设置有啮合齿座5,啮合齿座5外周设与其配合的啮合齿套6,二挡从动齿轮13和三挡从动齿轮3上均设置有可与啮合齿套6啮合的啮合齿,啮合齿套6外侧设置有与拨叉一7的一端配合的沟槽,二挡从动齿轮13和三挡从动齿轮3在拨叉二15的作用下可分别与所述二挡齿轮19和所述三挡齿轮19相啮合,产生二挡和三挡。所述换挡轴16上依次安装有拨块一11、拨块二12、拨块三17,拨块一11、拨块二12、拨块三17的外表面均带有向外突出的导程,拨块二12的导程包括上导程和下导程。拨叉一7和拨叉二15的另一端端部均设置凹槽,拨叉一7和拨叉二15的另一端均通过其凹槽与相应拨块上的导程配合滑动连接。拨块一11、拨块二12、拨块三17上的导程设置如附图2所示,换挡轴16转动时带动三个拨块通过导程推动拨叉一7、拨叉二15在换挡轴上轴向移动进行换挡。拨块二12和拨块三17上的导程推动拨叉二15分别向下和向上移动,对应一倒挡滑移齿轮14中的一挡齿轮和倒挡齿轮分别与对应齿轮啮合,实现一挡和倒挡输出。拨块一11和拨块二12上的导程推动拨叉一7分别向下和向上移动,带动啮合齿套6在啮合齿座5上向下和向上移动,使二挡从动齿轮13和三挡从动齿轮3分别与主动轴上对应的齿轮啮合,实现二挡和三挡输出。必须保证拨叉一7挂挡到位时,拨叉二15处于全程处理中间位置;同时也必须保证拨叉二15挂挡到位时,拨叉一7处于全程处理中间位置。

16.为便于换挡操作,所述变速箱箱体21上设置有用于操纵换挡轴16转动的换挡操纵

机构。所述换挡操纵机构包括换挡壳体25、转动安装在换挡壳体25内的换挡板总成9、换挡摇臂8,换挡板总成9上安装有双向棘爪,所述换挡轴16的轴端安装有与换挡板总成9上的棘爪配合的棘轮10,换挡板总成9的一端伸出换挡壳体25外并与换挡摇臂8的一端固定连接。通过换挡摇臂8可推拉换挡板总成9,通过换挡板总成9上的双向棘爪与换挡轴16的轴端安装的棘轮10的配合实现换挡轴16的转动。

17.为便于换挡操作,本实用新型还设置了电动换挡结构,电动换挡结构包括u型连接叉22、电磁开关24,所述u型连接叉22带有叉状结构的一端与换挡摇臂8铰接,u型连接叉22的另一端与电磁开关24的铁芯连接。换挡时,按动电磁开关,通过电磁开关带动u型连接叉22动作,推拉换挡摇臂8,实现换挡操作。

18.下面结合附图,对本方案的传动路线进行具体阐述(手动模式下升挡操作):

19.1、变速箱空挡:此时离合器总成带动输入轴1转动,换挡摇臂8处于中间位置,一倒挡滑移齿轮14和啮合齿套6均处于中间位置,此时主动轴齿轮和从动轴齿轮均处于非啮合状态。

20.2、升入一挡:向前拉动换挡摇臂8,换挡板总成9转动,带动棘轮10逆时针转动,棘轮10与换挡轴16一体转动,换挡轴16带动拨块三17、拨块二12转动,拨块二导程推动拨叉二15带动一倒挡滑移齿轮14向下运动,一倒挡滑移齿轮14与一挡齿轮18啮合到位,实现一挡输出。挂挡板总成9在扭簧的作用下回到中间位置,同时换挡摇臂8回到初始位置。

21.3、升入二挡:向前拉动换挡摇臂8,换挡板总成9转动,带动棘轮10逆时针转动,棘轮10与换挡轴16一体转动,换挡轴16带动拨块转动,拨块三17导程推动拨叉二15带动一倒挡滑移齿轮14向上运动,一倒挡滑移齿轮14与一挡齿轮18断开。换挡板总成9继续逆时针转动,拨块一11导程接触,推动啮合齿套6在啮合齿座5上轴向向下带动拨叉一7向下运动,使二挡从动齿轮13与二挡齿轮啮合,挂入二挡。换挡板总成9在扭簧的作用下回到中间位置,同时换挡摇臂回到初始位置。

22.4、升入三挡:向前拉动换挡摇臂8,换挡板总成9转动,带动棘轮10逆时针转动,棘轮10与换挡轴16一体转动,换挡轴16带动拨块转动,拨块二12导程推动拨叉一7带动啮合齿套6在啮合齿座5上向上运动,二挡从动齿轮13与其啮合齿轮断开。换挡板总成9继续逆时针转动,拨块二12导程接触,推动啮合齿套6在啮合齿座5上轴向向上带动拨叉一7向上运动,使三挡从动齿轮3与对应的三挡齿轮啮合,挂入三挡。换挡板总成9在扭簧的作用下回到中间位置,同时换挡摇臂回到初始位置。

23.5、倒挡:变速箱处于空挡位置时,向后拉动换挡摇臂8,换挡板总成9转动,带动棘轮10顺时针转动,棘轮10与换挡轴16一体转动,换挡轴16带动拨块三17转动,拨块三导程推动拨叉二12带动一倒挡滑移齿轮14向上运动,一倒挡滑移齿轮14与输入轴1的上倒挡主动齿轮啮合到位,实现倒挡输出。换挡板总成在扭簧的作用下回到中间位置,同时挂挡摇臂回到初始位置。

24.以上为正常换挡操纵的传动过程,降挡的传动过程跟升挡的传动过程相反,逐挡进行降挡,不能跳跃降挡。

25.本实用新型只需要前后推拉换挡摇臂即可以完成加挡或者是减挡,并可以实现倒挡。

26.本实施例中的其他部分均为现有技术,在此不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1