一种模块式电液联动执行器的制作方法

1.本实用新型涉及执行器技术领域,尤其涉及一种模块式电液联动执行器。

背景技术:

2.执行器是主要安装在阀门上,用于阀门开关驱动用的一种机构。现有的执行器主要包括电动执行器、液动执行器和气动执行器,其中:

3.电动执行器的优点在于有极高的稳定性,能够提供恒定的推力,在提供的推力大小上,要高于气动执行器但低于液动执行器,但相对于液动执行器所需要的初期投资来说,电动执行器的造价成本比较低,性价比比较高,更容易架设和应用;电动执行器有很好的抗偏离能力,输出的推力和力矩能保持基本恒定,控制精度要高于气动执行器,这一点对于操作工艺要求很高的领域来说较为重要。电动执行器在搭配伺服放大器后,可以实现正反作用的互换,及控制断信号后阀位状态,这也是气动执行器实现不了的。

4.液动执行器是三种执行器中提供推力最大的一种,不仅如此,液动执行器的推力控制十分,通过液压表可以准确反映液动执行器的推力水平;液动执行器的传动平稳、反映灵敏、易于控制;液动执行器的安全性位于气动执行器和电动执行器之间,它不容易出现打火,比电动执行器更能防爆。

5.终上所述,如果能提供一种可电液式执行器,集电动执行器与液动执行器的优点与一身,将会使得该执行器能适应更多的场景,且易于操作控制。但是现有的技术方案均存在电液不能协同工作,相互之间有干扰的问题,不能很好的对执行器进行工作监控。

6.因此,急需一种新的技术方案解决上述技术问题。

技术实现要素:

7.本实用新型的目的在于克服上述现有技术的问题,提供了一种模块式电液联动执行器,包括液动执行器模块、液压动力模块、角度信号开关和电动控制模块,通过电动控制模块给所述液压动力模块发送驱动液动执行器模块工作的指令,并通过接收所述液压动力模块反馈的液动执行器模块工作状态数据,实现对液动执行器模块的全程自动化操作与监控。可实现对执行器的指令控制、执行器动作执行和执行状态信息的闭环反馈,并可通过多个监测单元实现对阀门状态的精准监测,能有效提高生产的安全性;本装置不仅结构简单,采用模块化装配,控制精度高,可实现对液动执行器的自动化安全监控。

8.上述目的是通过以下技术方案来实现:

9.一种模块式电液联动执行器,包括液动执行器模块、液压动力模块、角度信号开关和电动控制模块;所述液压动力模块通过油管与所述液动执行器模块的油缸连接;所述角度信号开关与所述液动执行器模块的中间齿轮轴连接;所述电动控制模块分别与所述液压动力模块和所述角度信号开关电连接,用于给所述液压动力模块发布控制指令,以及通过所述角度信号开关接收所述液动执行器模块的工作状态。

10.进一步地,所述液动执行器模块包括可作用于阀门的所述中间齿轮轴,所述中间

齿轮轴与齿条式活塞啮合,所述齿条式活塞通过所述油缸驱动。

11.进一步地,所述齿条式活塞为单齿条活塞或双齿条活塞。

12.进一步地,在所述油缸的端部设置有行程调节机构,用于限定所述齿条式活塞的行程。

13.进一步地,所述液压动力模块包括相互连接的电机、液压阀块和油箱,所述压夜阀块通过油管与所述油缸连接。

14.进一步地,所述角度信号开关包括防爆座,所述防爆座的底部连接有安装支架,所述防爆座的顶部设置有与之匹配的防爆盖,构成安装腔体,所述防爆盖上设置有可活动的观察盖,所述观察盖的底部与中心轴的顶部连接,所述中心轴的底部依次贯穿所述防爆座和所述安装支架后与所述中间齿轮轴连接。

15.进一步地,在所述安装腔体内设置有角度传感器,对应的,所述中心轴上套设有中心轴齿轮,所述中心轴齿轮可与安装于所述角度传感器转轴端部的传感器齿轮相啮合。

16.进一步地,所述角度传感器为360度角度传感器。

17.进一步地,在所述防爆罩内设置有至少一个角度限位触点开关。

18.进一步地,所述角度限位触点开关有2~4个。

19.进一步地,所述电动控制模块包括通过电控壳体封装的控制主板,所述电控壳体的两端分别设置有操作端盖和进出接线端盖。

20.进一步地,所述操作端盖上设置有显示屏、控制按键和/或旋钮。

21.进一步地,所述电控壳体由at型材或gt型材造型。

22.有益效果

23.本实用新型所述提供的一种模块式电液联动执行器,包括包括液动执行器模块、液压动力模块、角度信号开关和电动控制模块,通过电动控制模块给所述液压动力模块发送驱动液动执行器模块工作的指令,并通过接收所述液压动力模块反馈的液动执行器模块工作状态数据,实现对液动执行器模块的全程自动化操作与监控。本装置不仅结构简单,采用模块化装配,控制精度高,可实现对液动执行器的自动化安全监控。

附图说明

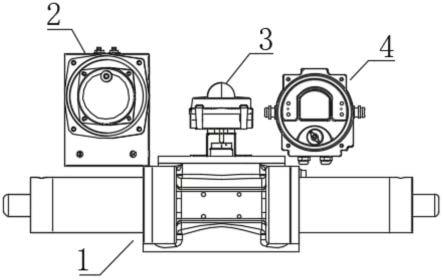

24.图1为本实用新型所述一种模块式电液联动执行器的侧视图;

25.图2为本实用新型所述一种模块式电液联动执行器的俯视图;

26.图3为本实用新型所述一种模块式电液联动执行器的剖视图;

27.图4为本实用新型所述一种模块式电液联动执行器的角度信号开关结构示意图;

28.图5为本实用新型所述一种模块式电液联动执行器的立体图。

29.图示标记:

30.1-液动执行器模块、11-中间齿轮轴、12-齿条式活塞、13-油缸、14-行程调节机构、2-液压动力模块、21-电机、22-液压阀块、23-油箱、3-角度信号开关、31-防爆座、32-安装支架、33-防爆盖、34-安装腔体、35-观察盖、36-中心轴、37-角度传感器、38-中心轴齿轮、39-传感器齿轮、310-角度限位触点开关、4-电动控制模块、41-电控壳体、42-操作端盖、43-进出接线端盖、44-显示屏、45-控制按键、46-旋钮。

具体实施方式

31.下面结合图和实施例对本实用新型作进一步详细说明。

32.如图1和2所示,一种模块式电液联动执行器,包括液动执行器模块1、液压动力模块2、角度信号开关3和电动控制模块4;所述液压动力模块2通过油管与所述液动执行器模块1的油缸13连接;所述角度信号开关3与所述液动执行器模块1的中间齿轮轴11连接;所述电动控制模块4分别与所述液压动力模块2和所述角度信号开关3电连接,用于给所述液压动力模块2发布控制指令,以及通过所述角度信号开关3接收所述液动执行器模块1的工作状态。

33.如图3所示,作为本实施例中所述液动执行器模块1的优化,所述液动执行器模块1包括可作用于管道中阀门的所述中间齿轮轴11,所述中间齿轮轴11与齿条式活塞12啮合,所述齿条式活塞12通过所述油缸13驱动。

34.在本实施例中,所述齿条式活塞12为单齿条活塞或双齿条活塞。

35.在所述液动执行器模块1中,所述油缸13的端部设置有行程调节机构14,用于限定所述齿条式活塞12的行程。

36.如图5所示,作为本实施例中所述液压动力模块2的优化,所述液压动力模块2包括相互连接的电机21、液压阀块22和油箱23,所述压夜阀块22通过油管与所述油缸13连接;通过控制齿条式活塞12两端油缸13中油压的变化,实现对齿条式活塞12的驱动,间接实现对中间齿轮轴11的驱动。

37.如图4所示,作为本实施例中所述角度信号开关3的优化,所述角度信号开关3包括防爆座31,所述防爆座31的底部连接有安装支架32,所述安装支架用于与液动执行器模块1形成固定,所述防爆座31的顶部设置有与之匹配的防爆盖33,构成安装腔体34,所述防爆盖33上设置有可活动的观察盖35,所述观察盖35的底部与中心轴36的顶部连接,所述中心轴36的底部依次贯穿所述防爆座31和所述安装支架32后与所述中间齿轮轴11连接;

38.当所述中间齿轮轴11受齿条式活塞12驱动时做顺时针或逆时针旋转,进而带动所述中间轴36做同步旋转,所述中间轴36会带动所述观察盖35做同步旋转;观察盖35可设置成半球形,在球面设置开关标识,方便观察。

39.在所述安装腔体34内设置有角度传感器37,对应的,所述中心轴36上套设有中心轴齿轮38,所述中心轴齿轮38可与安装于所述角度传感器37转轴端部的传感器齿轮39相啮合;当所述中间轴36旋转时,所述角度传感器37可获取旋转的角度,并将该数值发送至所述电动控制模块4。

40.本实施例中,所述角度传感器39为360度角度传感器,可实现对阀门360度角位状态的监控。

41.作为本实施例中所述角度信号开关3的进一步优化,在所述防爆罩33内设置有至少一个角度限位触点开关310,可实现对阀门预设角度的精准监控。

42.在本实施例中,所述角度限位触点开关310有2~4个,具体为:

43.第一角度限位触点开关,对应阀门0

°

;

44.第二角度限位触点开关,对应阀门45

°

;

45.第三角度限位触点开关,对应阀门90

°

;

46.第四角度限位触点开关,对应阀门180

°

;

47.上述角度限位触点开关310的预设角度可根据需要自行设定。

48.如图5所示,作为本实施例中所述电动控制模块4的优化,,所述电动控制模块4包括通过电控壳体41封装的控制主板(图中未标注),所述电控壳体41的两端分别设置有操作端盖42和进出接线端盖43。

49.作为供使用者操作的优化,所述操作端盖42上设置有显示屏44、控制按键45和/或旋钮46。

50.本实施例中所述电控壳体41由at型材或gt型材造型。

51.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉该技术的人在本实用新型所揭露的技术范围内,均可想到的变化或替换都涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求保护的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1