一种增速式离心压缩机的制作方法

1.本实用新型涉及离心压缩机,更具体来讲,本实用新型涉及一种增速式离心压缩机。

背景技术:

2.燃料电池汽车是一种以电机为动力源,利用燃料电池系统的化学能直接转化为电能,提供主要能量源,实现动力驱动的新型汽车。

3.质子交换膜燃料电池(pemfc)是燃料电池的一种,它具有能源转化率高,对环境友好,工作温度低,适宜于较频繁启动的场合,比其它类型的燃料电池更高的功率密度,以及比蓄电池电动车连续行驶更长的距离等优点,pemfc也被认为是汽车最好的替代动力源之一。

4.质子交换膜燃料电池中,氢和氧发生电化学反应产生电流,其中的氧可以使用纯氧或从空气中直接获得,用空气更方便、经济。提高空气的供气压力(即氧气的分压力),可以增大燃料电池系统的能量密度,提高燃料电池的供气压力还可以减小系统尺寸,提高电池堆效率和改善水平衡,因此,燃料电池中需要空气压缩机来向燃料电池提供高压空气。

5.空气压缩机,作为燃料电池的重要组件,其性能对燃料电池至关重要,且与燃料电池性能具有直接关系。离心压缩机具有结构紧凑、单极压比高、小流量、易损件少、运行平稳、噪音少等一系列优点,目前成为了车用燃料电池的主流增压方式。

6.在专利cn 112879318 b中披露了一种高速离心压缩机,一级及二级压缩机叶轮直驱,为了实现高转速,电机主轴采用空气轴承支撑。空气轴承是利用顶层箔片和止推盘间楔形气膜的压缩效应来产生轴向承载力的。空气轴承的优势是摩阻极低,适用速度范围大,适用温度范围广。但是,空气轴承的劣势同样明显,即承载能力低,加工精度要求高,抗冲击性能差,成本高。

7.随着燃料电池商用车的推广,燃料电池的堆功率也逐步增加,因此对于压缩机的气量要求也逐步增大,电动直联空气轴承式的离心空压机的体积也逐步增大,对于空气轴承的承载需求也逐渐提高。但是商用车的使用工况较乘用车复杂,对于零件的抗冲击能力要求高,电动直联空气轴承式的离心空压机使用面临一定的问题。

8.在专利cn 110242592 b中披露了一种增速式离心压缩机,采用摩擦轮作为传动机构。为了解决高转速过程中的摩擦轮的胶合问题,内置了冷却及润滑油路。但通过摩擦轮传动,借用了两轮之间的摩擦力,高低速传动轮之间势必存在滚动及滑动两种状态,特别是在高速状态下,容易出现瞬时高温,导致传动轮的异常磨损。

9.在专利cn 101210574 a中公开了一种离心式压缩机转子机构,电机输出轴通过双轴承支撑在箱体上,通过一对齿轮啮合传动到叶轮,箱体上设有抛油环及导油槽以阻绝润滑油泄漏以及回收润滑油至油池。

10.在专利cn 105298871 b中披露了一种悬臂离心式压缩机,电机输出轴通过双轴瓦支撑在箱体上,通过一对齿轮啮合传动到叶轮轴。该结构叶轮轴的两轴承间隔距离过短,对

于旋转部件的动平衡要求高,高转速情况下容易引起陀螺效应。

11.专利cn 101210574 a和cn 105298871 b,主要针对空调领域的应用,共同特点是动力通过一级齿轮变速传动到叶轮,为了实现大的传动比,在叶轮轴齿轮外径受到结构强度限制的情况下,输入齿轮的直径变大,进而导致整机的体积比较大。如离心压缩机的转速在10万转以上时,采用普通两极电机,转速比高达30以上,单级传动适用性受到限制。同时,无法满足车用紧凑性的需求。

技术实现要素:

12.本技术实施例所要解决的技术问题在于提供一种增速式离心压缩机,满足车用燃料电池特别是商用大功率燃料电池对于气量的需求,同时成本低,耐冲击,可靠性高,结构相对紧凑,适用性广。

13.本技术提供一种增速式离心压缩机,包括,电机,增速器,离心压缩机,润滑系统,所述电机包括第一输出轴,第二输出轴,冷却风扇和电机法兰,所述冷却风扇和所述电机第二输出轴相连接;所述离心压缩机包括叶轮和蜗壳,所述叶轮位于所述蜗壳内;所述增速器包括传动箱体和传动机构,其特征在于:

14.所述传动箱体和所述电机法兰相连接;所述传动机构包括第一齿轮,第二齿轮,第三齿轮、第四齿轮,第一传动轴和第二传动轴,其中所述第一齿轮连接在所述电机第一输出轴上,和所述第二齿轮相啮合,所述第二齿轮和第一传动轴相连接,所述第三齿轮连接在第一传动轴上,和所述第四齿轮相啮合,所述第四齿轮和第二传动轴相连接;所述第一传动轴,第二传动轴,和所述电机第一输出轴相平行,所述传动机构支撑于所述传动箱体上;

15.所述叶轮连接于所述传动机构的第二传动轴上。所述蜗壳和所述传动箱体相连接;所述润滑系统和所述传动箱体相连接。

16.可选的,所述的增速式离心压缩机,其特征在于: 所述传动箱体包括前箱体和后箱体,内部设有与所述第一传动轴平行的筋板。

17.可选的,所述的增速式离心压缩机,其特征在于:所述传动箱体和所述电机法兰、所述蜗壳之间设有填料密封,所述传动箱体的前箱体和后箱体之间设有填料密封。

18.可选的,所述的增速式离心压缩机,其特征在于,所述传动箱体下半部空间为油池,所述传动箱体上端通过呼吸器与大气相连接,所述呼吸器内部设有油气分离结构。

19.可选的,所述的增速式离心压缩机,其特征在于:所述传动机构的第一传动轴通过轴承支撑在所述传动箱体的前箱体和后箱体上,传动机构的第二传动轴通过带有油脂的轴承或陶瓷轴承支撑在所述传动箱体的前箱体上,两轴承间距为轴承宽度的2倍以上。

20.可选的,所述的增速式离心压缩机,其特征在于:所述传动机构的第二传动轴和所述电机的第一输出轴在同一轴线上。

21.可选的,所述的增速式离心压缩机,其特征在于:所述传动机构的第二传动轴和传动箱体之间设有密封环,所述密封环在所述叶轮和所述第二传动轴轴承之间。

22.可选的,所述的增速式离心压缩机,其特征在于:所述润滑系统包括:

23.润滑冷却喷嘴,包括第一润滑冷却喷嘴和第二润滑冷却喷嘴,所述润滑冷却喷嘴和所述传动箱体连接,所述第一润滑冷却喷嘴位于所述第一齿轮和第二齿轮啮合点上方,所述第二润滑冷却喷嘴位于所述第三齿轮和第四齿轮啮合点上方。

24.可选的,所述的增速式离心压缩机,其特征在于:所述润滑系统进一步包括:润滑油泵,滤清器,润滑管路,润滑油冷却器,所述润滑油泵和所述电机第二输出轴连接,所述润滑油冷却器位于所述电机第二输出轴后端,所述滤清器和所述润滑油泵相连接,所述润滑管路包括回油管路和进油管路,所述回油管路和所述传动箱体及润滑油泵相连接,所述进油管路和所述润滑油泵,润滑油冷却器,润滑冷却喷嘴相连接。

25.可选的,所述的增速式离心压缩机,其特征在于:所述润滑系统进一步包括:润滑油泵,滤清器,润滑管路,润滑油冷却器,所述润滑油泵和独立电机连接,所述滤清器和所述润滑油泵相连接,所述润滑油冷却器位于所述独立电机后端,所述润滑管路包括回油管路和进油管路,所述回油管路和所述传动箱体及润滑油泵相连接,所述进油管路和所述润滑油泵,润滑油冷却器,润滑冷却喷嘴相连接。

26.与现有技术相比,本实用新型具有以下优点:本技术提供一种增速式离心压缩机,包括,电机,增速器,离心压缩机,润滑系统,所述电机包括第一输出轴,第二输出轴和冷却风扇,所述冷却风扇和所述电机第二输出轴相连接;所述离心压缩机包括叶轮和蜗壳,所述叶轮位于所述蜗壳内;所述增速器包括传动箱体和传动机构,其特征在于:所述传动箱体和所述电机相连接;所述传动机构包括第一齿轮,第二齿轮,第三齿轮、第四齿轮,第一传动轴和第二传动轴,其中所述第一齿轮连接在所述电机第一输出轴上,和所述第二齿轮相啮合,所述第二齿轮和第一传动轴相连接,所述第三齿轮连接在第一传动轴上,和所述第四齿轮相啮合,所述第四齿轮和第二传动轴相连接;所述第一传动轴,第二传动轴,和所述电机第一输出轴相平行,所述传动机构支撑于所述传动箱体上;所述叶轮连接于所述传动机构的第二传动轴上,所述蜗壳和所述传动箱体相连接;所述润滑系统和所述传动箱体相连接。电机通过增速器的增速作用,驱动压缩机叶轮高速旋转,气体通过叶轮带动,在离心力作用下,甩入蜗壳,同时在叶轮处形成真空地带,外界的新鲜气体进入叶轮,叶轮不断旋转,气体不断地吸入并甩出,从而保持了气体的连续流动;在理论上,两级齿轮传动的较优传动比在7.1~50之间,本实用新型可以采用普通电机驱动离心压缩机叶轮达到接近150000rpm的转速;相比电动直联空气轴承式的离心空压机,避免了空气轴承的不耐冲击及高成本问题;进一步的,相较摩擦轮式增速压缩机,由于齿轮理论上为纯滚动模式传动,避免了摩擦轮在高转速下滚滑复合带来的胶合问题;进一步的,相较单级齿轮传动增速式离心压缩机,大大拓宽了传动比范围,适用性广,在高转速情况下,结构更为紧凑。

附图说明

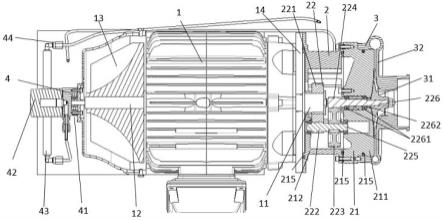

27.图1为本技术实施例一的增速式离心式压缩机的横剖面图。

28.图2为本技术实施例一的增速式离心式压缩机的纵剖面图。

29.图3为本技术实施例一的增速式离心式压缩机的外观图。

30.图4是本技术实施例二的增速式离心式压缩机的分离式润滑系统布置图。

31.其中:1-电机, 2-增速器,3-离心压缩机,4-润滑系统。

32.11-电机第一输出轴,12-电机第二输出轴,13-冷却风扇,14-电机法兰。

33.21-传动结构,22-传动箱体,23-呼吸器。

34.211-前箱体,212-后箱体,213-箱体筋板,214-油池,215-填料密封。

35.221-第一传动齿轮,222-第二传动齿轮,223-第三传动齿轮,224-第四传动齿轮,

225-第一传动轴,226-第二传动轴, 2261-轴承,2262-密封环。

36.31-叶轮,32-蜗壳。

37.41-润滑油泵,42-滤清器,43-润滑油冷却器,44-润滑管路,441-进油管路,442-回油管路,443-第一润滑冷却喷嘴,444-第二润滑冷却喷嘴,445-回油口。

具体实施方式

38.在下面的描述中阐述了很多具体细节以便于充分理解本技术。但是本技术能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似推广,因此本技术不受下面公开的具体实施的限制。

39.本技术的下述实施例中,提供一种增速式离心压缩机,包括,电机,增速器,离心压缩机,润滑系统,其特征在于:所述电机包括第一输出轴,第二输出轴和冷却风扇,所述冷却风扇和所述电机第二输出轴相连接;所述增速器包括传动箱体和传动机构,所述传动箱体和所述电机相连接;所述离心压缩机包括叶轮和蜗壳,所述叶轮位于所述蜗壳内,所述蜗壳和所述传动箱体相连接;所述润滑系统和所述传动箱体相连接,所述传动机构包括第一齿轮,第二齿轮,第三齿轮、第四齿轮,第一传动轴和第二传动轴,其中所述第一齿轮连接在所述电机第一输出轴上,和所述第二齿轮相啮合,所述第二齿轮和第一传动轴相连接,所述第三齿轮连接在第一传动轴上,和所述第四齿轮相啮合,所述第四齿轮和第二传动轴相连接;所述第一传动轴,第二传动轴,和所述电机第一输出轴相平行,所述传动机构支撑于所述传动箱体上;所述叶轮连接于所述传动机构的第二传动轴上;电机通过增速器的增速作用,驱动压缩机叶轮高速旋转,气体通过叶轮带动,在离心力作用下,甩入蜗壳,同时在叶轮处形成真空地带,外界的新鲜气体进入叶轮,叶轮不断旋转,气体不断地吸入并甩出,从而保持了气体的连续流动。其中,电机的其输入功率根据离心压缩机的排量及压力决定。

40.下面结合具体实施例对增速式离心压缩机进行详细说明。

41.请参照图1至图3,增速式离心压缩机,包括电机1,增速器2,离心压缩机3,润滑系统4;电机1包括第一输出轴11,第二输出轴12和冷却风扇13,冷却风扇13连接在电机1第二输出轴12;增速器2包括传动箱体21和传动机构22,传动箱体21和电机1相连接;离心压缩机3包括叶轮31和蜗壳32,叶轮31位于蜗壳32内,蜗壳32和传动箱体21相连接;润滑系统4和传动箱体21相连接,其中:传动机构22包括第一齿轮221,第二齿轮222,第三齿轮223、第四齿轮224,第一传动轴225和第二传动轴226,其中第一齿轮221连接在电机1第一输出轴11上,和第二齿轮222相啮合,第二齿轮222和第一传动轴225相连接,第三齿轮223连接在第一传动轴225上,和第四齿轮224相啮合,第四齿轮224和第二传动轴226相连接;第一传动轴225,第二传动轴226,和电机1第一输出轴11相平行,传动机构22支撑于传动箱体21上;叶轮31连接于传动机构22的第二传动轴226上;电机1通过增速器2的增速作用,驱动压缩机叶轮31高速旋转,气体通过叶轮31带动,在离心力作用下,甩入蜗壳32,同时在叶轮31处形成真空地带,外界的新鲜气体进入叶轮31,叶轮31不断旋转,气体不断地吸入并甩出,从而保持了气体的连续流动。其中,电机1的输入功率根据离心压缩机3的排量及压力决定。

42.请参考图1,图2,传动箱体21包括前箱体211和后箱体212,保证传动箱体21内部设有与所述传动轴平行的筋板213,筋板型式可以板型,也可为弧形等型式,筋板213可以增强传动箱体刚度,降低整机噪声。

43.请参考图1,传动箱体21和电机法兰14、蜗壳32之间设有填料密封215,传动箱体21的前箱体211和后箱体212之间设有填料密封215。

44.请参考图2,传动箱体21下半部空间为油池214,传动箱体21通过呼吸器23与大气相连接,呼吸器23内部设有油气分离结构,对于该呼吸器结构不做过多描述,相关之处可参考现有的产品。

45.请参照图1,传动机构22的第一传动轴225通过轴承支撑在传动箱体的前箱体211和后箱体212上,传动机构的第二传动轴226通过带有油脂的轴承或陶瓷轴承2261支撑在传动箱体21的前箱体211上,两轴承间距为轴承宽度的2倍以上,使第二传动轴系的重心落于两轴承之间,该布置可以保证第二传动轴系的高转速下的平稳性。

46.请参照图1,传动机构22的第二传动轴226和所述电机的第一输出轴11在同一轴线上,该布置可以使增速器体积最小化。

47.请参考图1,传动机构22的第二传动轴226和传动箱体21之间设有密封环,所述密封环2262在所述叶轮31和所述第二传动轴轴承2261之间。该结构配合第二传动轴226的带有油脂或陶瓷轴承2261,防止润滑油进入压缩机,保证压缩气体的无油。

48.请参考图1~图3,润滑系统4包括,润滑冷却喷嘴443和444,润滑油冷却器43位于所述电机1第二输出轴11后端;润滑冷却喷嘴包括第一润滑冷却喷嘴443和第二润滑冷却喷嘴444,润滑冷却喷嘴443及444和所述传动箱体21连接,第一润滑冷却喷嘴443位于第一齿轮221和第二齿轮222啮合点上方,第二润滑冷却喷嘴444位于第三齿轮223和第四齿轮224啮合点上方,喷油冷却保证高转速下齿轮的润滑及冷却。

49.请参考图1,图3,显示的是润滑油泵41和电机1直联的方案,润滑系统4进一步包括:润滑油泵41,滤清器42,润滑油冷却器43,润滑管路44,润滑油泵41直接连接在电机1第二输出轴12上,润滑油冷却器43,位于电机1第二输出轴12后端,由电机风扇13进行冷却;滤清器42直接安装在润滑油泵41壳体上,润滑管路44包括回油管路442和进油管路441,回油管路442和传动箱体21及润滑油泵41相连接,传动箱体41下半部油池中的润滑油进入润滑油泵41,经润滑油泵41加压后,进入滤清器,过滤后通过进油管路441到润滑油冷却器43,经过冷却后,通过进油管路441到润滑冷却喷嘴,压力喷射到传动齿轮啮合点,该方案的优势在于系统的集成度高,结构紧凑。

50.请参考图4,显示的是润滑油泵41采用独立驱动电机45的方案,润滑系统4进一步包括:润滑油泵41,滤清器42,润滑油冷却器43,润滑管路44,润滑油泵41由独立电机45直接驱动,润滑油冷却器43位于独立电机45后端,由独立电机45后端风扇进行冷却;滤清器42直接安装在润滑油泵41壳体上,润滑管路44包括回油管路442和进油管路441,回油管路442和传动箱体21及润滑油泵41相连接,传动箱体41下半部油池中的润滑油进入润滑油泵41,经润滑油泵42加压后,进入滤清器,过滤后通过进油管路441到润滑油冷却器43,经过冷却后,通过进油管路441到润滑冷却喷嘴,压力喷射到传动齿轮啮合点,该方案的优点是灵活强,可以采用成熟的零部件。

51.本技术虽然以较佳实施例公开如上,但其并不是用来限定本技术,任何本领域技术人员在不脱离本技术的精神和范围内,都可以做出可能的变动和修改,因此本技术的保护范围应当以本技术权利要求所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1