一种变速箱油的冷却装置的制作方法

1.本实用新型涉及汽车配件技术领域,具体为一种变速箱油的冷却装置。

背景技术:

2.变速箱是汽车上最为基础的组件之一,它是用来改变来自发动机的转速和转矩的机构,其能固定或分挡改变输出轴和输入轴的传动比,而自动挡汽车在使用过程中,往往需要自动变速箱进行换挡,其正常运行严重依赖内部的变速箱油处在适合的温度区间内,因为温度过高会引起自动变速箱工作异常,影响车辆动力性和经济性,甚至会损坏动变速箱结构,但是目前的变速箱油的冷却装置实际运行时还是存在灵活性差、冷却效率低下、智能化程度低下、冷却结果不易实时反馈、冷却效果不易把控的缺陷,这不利于装置的长期推广。

技术实现要素:

3.本实用新型的目的在于提供一种变速箱油的冷却装置,以解决上述背景技术中提出的灵活性差、冷却效率低下、智能化程度低下、冷却结果不易实时反馈、冷却效果不易把控的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种变速箱油的冷却装置,包括储液箱、第一水泵、控制器和第二水泵,所述储液箱的一侧均匀安装有半导体制冷片,所述半导体制冷片下方的储液箱上均匀安装有风机,且所述半导体制冷片的一侧固定有铜合金散热板,所述第一水泵安装于储液箱一端的顶部,所述第二水泵安装于储液箱另一端的顶部,所述控制器安装于第一水泵下方的储液箱上,所述第一水泵和第二水泵的顶部皆固定有装配管,所述装配管的一侧安装有螺纹连接管,相邻的螺纹连接管之间安装有扁形冷却管,所述扁形冷却管的外侧壁设置有导热硅胶防滑外层,且所述扁形冷却管的内侧壁设置有柔性石墨烯内层。

5.优选的,所述储液箱顶部的中间位置处固定有导液口,所述导液口上螺纹连接有密封塞,使其便于使用者对储液箱内部的冷却液进行更换。

6.优选的,所述储液箱底部的两侧皆固定有支脚,所述支脚的底部设置有防滑橡胶垫,所述储液箱底部的两侧皆设置有螺纹孔,提升了储液箱装配时的灵活性,便于实现模块化、集成化组装。

7.优选的,所述半导体制冷片和铜合金散热板之间设置有导热胶,所述储液箱的内部和储液箱的一端皆安装有温度传感器,使其可以智能化把控冷却效果。

8.优选的,所述铜合金散热板远离半导体制冷片的一侧均匀焊接有铜合金散热翅片,所述铜合金散热翅片在铜合金散热板上呈等间距排布,提升了半导体制冷片的发热面的散热性能。

9.优选的,所述第一水泵和第二水泵上皆固定有与储液箱内部相连通的水管,使得装置可以控制储液箱和扁形冷却管内部的冷却液的循环流动。

10.优选的,所述风机设置有2个,所述风机和储液箱之间设置有硅胶缓冲层,提升了半导体制冷片的制冷效果。

11.优选的,所述装配管上设置有第二机械控制阀,所述螺纹连接管上设置有第一机械控制阀,使其便于使用者控制装配管和连接管的开闭。

12.优选的,所述装配管和螺纹连接管之间构成螺纹连接,所述装配管和螺纹连接管上皆设置有橡胶密封圈,提升了冷却机构的灵活性。

13.与现有技术相比,本实用新型的有益效果是:

14.(1)、该变速箱油的冷却装置通过安装有扁形冷却管、储液箱和第一水泵,使得装置优化了自身的结构,使用时,一方面使用者可以利用装配管和螺纹连接管之间的螺纹连接结构,将扁形冷却管的两端分别和第一水泵及第二水泵上对应的连接端进行拼装,并且通过在装配管上设置有第二机械控制阀,且在螺纹连接管上设置有第一机械控制阀,可以对扁形冷却管、第一水泵和第二水泵进行密封,进而便于使用者将柔性的扁形冷却管沿着变速箱上适宜的用于冷却油体的位置进行缠绕贴合,再利用胶布将扁形冷却管固定,从而提升了冷却机构的灵活性,便于冷却机构和变速箱上的待冷却位置充分接触,提升了冷却效率和效果,另一方面使用者可以利用储液箱底部设置的带有防滑橡胶垫和螺纹孔的支脚,将储液箱在适宜操作位置固定安装,提升了储液箱装配时的灵活性,便于实现模块化、集成化组装;

15.(2)、该变速箱油的冷却装置通过安装有半导体制冷片、铜合金散热翅片和储液箱,使得装置优化了自身的性能,使用时,一方面通过将半导体制冷片的制冷端伸入储液箱内部,便于实现快速冷却降温,且通过在半导体制冷片的发热面粘接有带有铜合金散热翅片的铜合金散热板,增大了导热面积,提升了半导体制冷片的发热面的散热性能,另一方面通过在储液箱的底部均匀安装有两个风机,其可以带动气体流动,进一步加速半导体制冷片发热面的散热效率,从而减轻了发热面对制冷端的影响,提升了半导体制冷片的制冷效果;

16.(3)、该变速箱油的冷却装置通过安装有扁形冷却管、温度传感器和柔性石墨烯内层,使得装置实际操作时,一方面通过将扁形冷却管设置为柔性石墨烯内层和导热硅胶防滑外层构成的双层复合结构,既提升了扁形冷却管的抗拉强度,又保证了扁形冷却管的柔性度和导热性能,另一方面通过在装置上设置有两个温度传感器,其中一个置于储液箱的内部,另一个安装在用于探测变速箱油温度的位置,进而通过二级温度监控结构,既便于调节冷却液的冷却温度,又便于把控变速箱油的实际工作温度,及时得到温度调节结果的反馈,进而通过该温度监控、反馈机制,可以智能化把控冷却效果。

附图说明

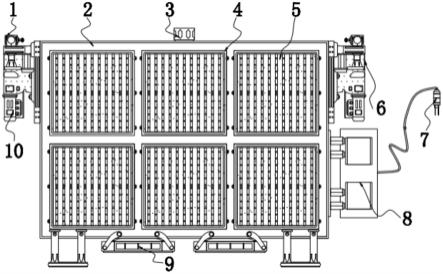

17.图1为本实用新型正视结构示意图;

18.图2为本实用新型铜合金散热板正视剖面结构示意图;

19.图3为本实用新型第一机械控制阀正视结构示意图;

20.图4为本实用新型第一机械控制阀俯视结构示意图;

21.图5为本实用新型扁形冷却管侧壁剖面结构示意图。

22.图中:1、第一机械控制阀;2、储液箱;3、导液口;4、半导体制冷片;5、铜合金散热

板;6、第一水泵;7、温度传感器;8、控制器;9、风机;10、第二水泵;11、铜合金散热翅片;12、装配管;13、第二机械控制阀;14、扁形冷却管;15、螺纹连接管;16、柔性石墨烯内层;17、导热硅胶防滑外层。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参阅图1-5,本实用新型提供的一种实施例:一种变速箱油的冷却装置,包括储液箱2、第一水泵6、控制器8和第二水泵10,储液箱2的一侧均匀安装有半导体制冷片4;

25.半导体制冷片4下方的储液箱2上均匀安装有风机9,且半导体制冷片4的一侧固定有铜合金散热板5;

26.第一水泵6安装于储液箱2一端的顶部,第二水泵10安装于储液箱2另一端的顶部;

27.控制器8安装于第一水泵6下方的储液箱2上,第一水泵6和第二水泵10的顶部皆固定有装配管12;

28.装配管12的一侧安装有螺纹连接管15,相邻的螺纹连接管15之间安装有扁形冷却管14;

29.扁形冷却管14的外侧壁设置有导热硅胶防滑外层17,且扁形冷却管14的内侧壁设置有柔性石墨烯内层16;

30.储液箱2顶部的中间位置处固定有导液口3,导液口3上螺纹连接有密封塞;

31.使用时,使用者可以利用带有密封塞的导液口3,对储液箱2内部的冷却液进行更换;

32.储液箱2底部的两侧皆固定有支脚,支脚的底部设置有防滑橡胶垫,储液箱2底部的两侧皆设置有螺纹孔;

33.使用时,使用者可以利用储液箱2底部设置的带有防滑橡胶垫和螺纹孔的支脚,将储液箱2在适宜操作位置固定安装,提升了储液箱2装配时的灵活性,便于实现模块化、集成化组装;

34.半导体制冷片4和铜合金散热板5之间设置有导热胶,储液箱2的内部和储液箱2的一端皆安装有温度传感器7;

35.使用时,通过在装置上设置有两个温度传感器7,其中一个置于储液箱2的内部,另一个安装在用于探测变速箱油温度的位置,进而通过二级温度监控结构,既便于调节冷却液的冷却温度,又便于把控变速箱油的实际工作温度,及时得到温度调节结果的反馈,进而通过该温度监控、反馈机制,可以智能化把控冷却效果;

36.铜合金散热板5远离半导体制冷片4的一侧均匀焊接有铜合金散热翅片11,铜合金散热翅片11在铜合金散热板5上呈等间距排布;

37.使用时,通过将半导体制冷片4的制冷端伸入储液箱2内部,便于实现快速冷却降温,且通过在半导体制冷片4的发热面粘接有带有铜合金散热翅片11的铜合金散热板5,增大了导热面积,提升了半导体制冷片4的发热面的散热性能;

38.第一水泵6和第二水泵10上皆固定有与储液箱2内部相连通的水管;

39.使用时,通过在储液箱2的两端分别安装有与用于出水和进水的第一水泵6和第二水泵10,使得装置可以控制储液箱2和扁形冷却管14内部的冷却液的循环流动,提升了冷却效率;

40.风机9设置有2个,风机9和储液箱2之间设置有硅胶缓冲层;

41.使用时,通过在储液箱2的底部均匀安装有两个风机9,其可以带动气体流动,进一步加速半导体制冷片4发热面的散热效率,从而减轻了发热面对制冷端的影响,提升了半导体制冷片4的制冷效果;

42.装配管12上设置有第二机械控制阀13,螺纹连接管15上设置有第一机械控制阀1;使其便于使用者控制装配管12和螺纹连接管15的开闭;

43.装配管12和螺纹连接管15之间构成螺纹连接,装配管12和螺纹连接管15上皆设置有橡胶密封圈;

44.使用时,使用者可以利用装配管12和螺纹连接管15之间的螺纹连接结构,将扁形冷却管14的两端分别和第一水泵6及第二水泵10上对应的连接端进行拼装,并且通过在装配管12上设置有第二机械控制阀13,且在螺纹连接管15上设置有第一机械控制阀1,可以对扁形冷却管14、第一水泵6和第二水泵10进行密封,进而便于使用者将柔性的扁形冷却管14沿着变速箱上适宜的用于冷却油体的位置进行缠绕贴合,再利用胶布将扁形冷却管14固定,从而提升了冷却机构的灵活性,便于冷却机构和变速箱上的待冷却位置充分接触,提升了冷却效率和效果。

45.本技术实施例在使用时:外接电源,使用者可以利用装配管12和螺纹连接管15之间的螺纹连接结构,将扁形冷却管14的两端分别和第一水泵6及第二水泵10上对应的连接端进行拼装,并且通过在装配管12上设置有第二机械控制阀13,且在螺纹连接管15上设置有第一机械控制阀1,可以对扁形冷却管14、第一水泵6和第二水泵10进行密封,进而便于使用者将柔性的扁形冷却管14沿着变速箱上适宜的用于冷却油体的位置进行缠绕贴合,再利用胶布将扁形冷却管14固定,从而提升了冷却机构的灵活性,便于冷却机构和变速箱上的待冷却位置充分接触,提升了冷却效率和效果,同时,通过在装置上设置有两个温度传感器7,其中一个置于储液箱2的内部,另一个安装在用于探测变速箱油温度的位置,两个温度传感器7将监测到的数据实时发送给控制器8进行整合处理,进而通过二级温度监控结构,既便于调节冷却液的冷却温度,又便于把控变速箱油的实际工作温度,及时得到温度调节结果的反馈,进而通过该温度监控、反馈机制,可以智能化把控冷却效果,并且,一方面通过在储液箱2的两端分别安装有与用于出水和进水的第一水泵6和第二水泵10,使得装置可以控制储液箱2和扁形冷却管14内部的冷却液的循环流动,提升了冷却效率,另一方面使用者可以利用储液箱2底部设置的带有防滑橡胶垫和螺纹孔的支脚,将储液箱2在适宜操作位置固定安装,提升了储液箱2装配时的灵活性,便于实现模块化、集成化组装,此外,通过将扁形冷却管14设置为柔性石墨烯内层16和导热硅胶防滑外层17构成的双层复合结构,既提升了扁形冷却管14的抗拉强度,又保证了扁形冷却管14的柔性度和导热性能,并且,一方面通过将半导体制冷片4的制冷端伸入储液箱2内部,便于实现快速冷却降温,且通过在半导体制冷片4的发热面粘接有带有铜合金散热翅片11的铜合金散热板5,增大了导热面积,提升了半导体制冷片4的发热面的散热性能,另一方面通过在储液箱2的底部均匀安装有两个风机9,其可以带动气体流动,进一步加速半导体制冷片4发热面的散热效率,从而减轻了发热面

对制冷端的影响,提升了半导体制冷片4的制冷效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1